今回のテクニカルニュースの概要

今回ご紹介する事例は、蝶番カール加工をプレス加工機ではなく、ベンダーを用いて行うことで、金型コストを半額程度まで抑えコストダウンに成功した技術提案事例です。

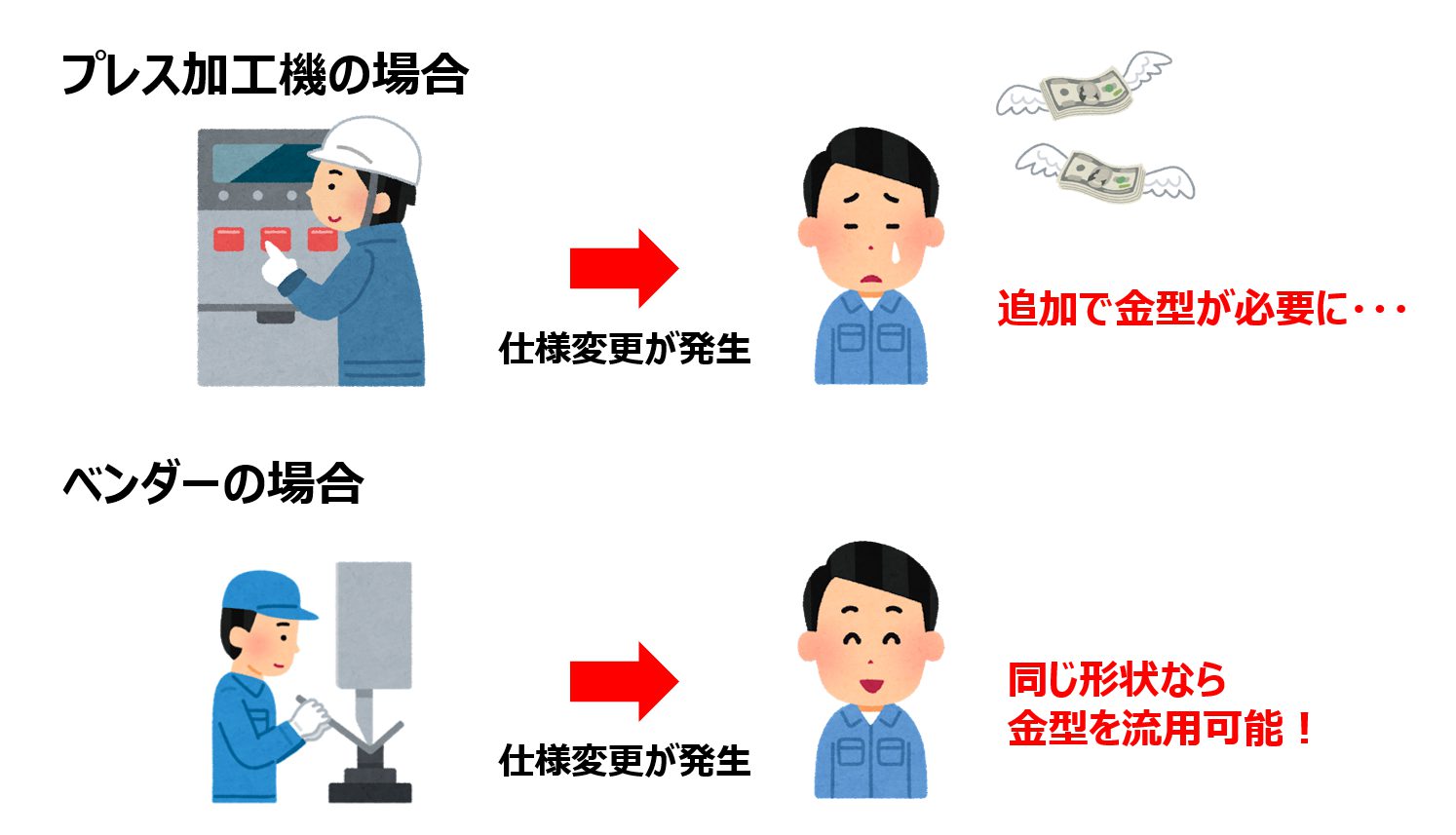

今回、元々プレス加工機を用いて蝶番カール加工を行っておりましたが、少しだけ全長を変えるといった細かな仕様変更の際に金型を流用することができず、仕様変更の度に金型コストがかかっておりました。

また、プレス加工機の金型は1金型当たりのコストが非常に大きく、仕様変更の度に金型を変更するというのは難しい状況にありました。

そこで、筐体設計・製造.comでは、ベンダーを用いた蝶番カール加工をご提案させていただきました。

ベンダーを用いた蝶番カール加工では、同じ形状の製品であれば流用が可能なため、同じ金型を使用し加工をすることができるとともに、金型の初期費用もプレス加工機に比べて、非常に安く抑えることができます。

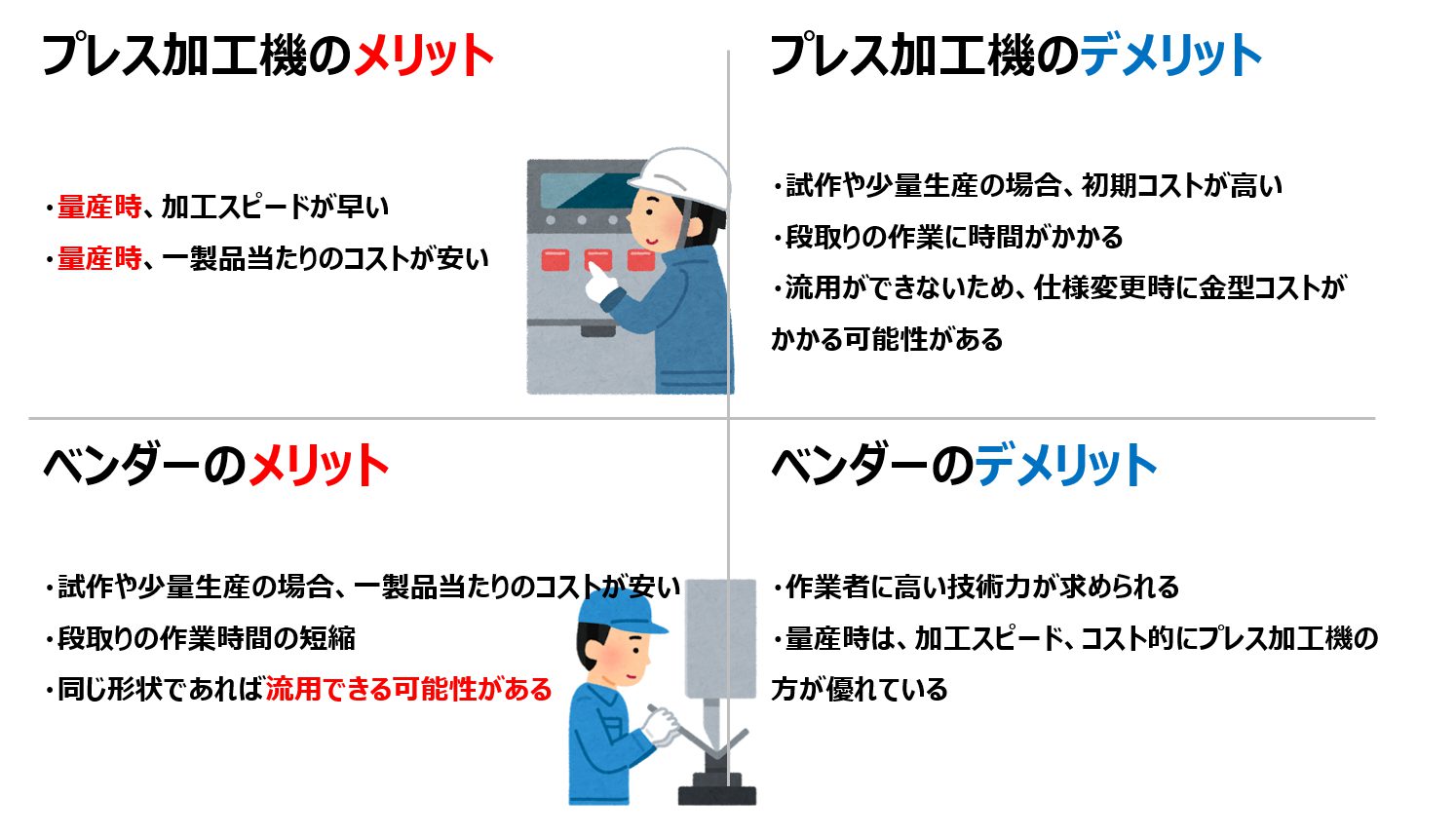

製品の品質は同じでも、プレス加工機とベンダーでは、金型コストが大きく異なります。プレス加工機は確かに量産には向いていますが、流用はできず金型コストも高いため、試作や少量の生産、細かな仕様、条件が変わる製品には不向きです。

一方で、ベンダーでは金型コストを抑えた製造が可能で、流用もできるため、試作や少量の生産に向いています。

このようにプレス加工機とベンダーではそれぞれ、メリット、デメリットがあります。蝶番カール加工における、プレス加工機とベンダーの比較をまとめておりますので、ぜひご覧ください!

課題:プレス加工機で蝶番カール加工を行っているが、金型コストも高く、流用も難しいため細かな仕様変更の度に費用が発生する…。

プレス加工機で蝶番カール加工を行う場合、スピードも速く高い精度で加工ができ量産には確かに向いている一方で、金型コストが高く試作や少量の生産の場合では、コスト面でお客様のご要望に応えることが難しい状況がありました。

また、プレス加工機の蝶番カール加工では、同じ条件下での量産は問題ありませんが、少しだけ全長を変えるといった際に金型を流用するとなると、新規に専用の位置決めを設ける必要があり、追加で金型改造費用が発生していたため、その度に金型を変えることはあまりに費用がかさんでしまう問題がありました。

その他にも、プレス加工機の金型は作業者では持ち運ぶことはできないので、フォークリフト等で段取りする必要があるため、量産では問題ないですが、細かく仕様を変える際には、段取りの工数が増えてしまう問題もございました。

筐体設計・製造.COMの対策:ベンダーによる蝶番加工で金型コストを削減!!

プレス加工機を用いた蝶番カール加工は量産には適してますが、試作や少量生産の場合や細かく加工条件が変わるものには向いておりません。

実際、プレス加工機とベンダーとで、同じ長さの蝶番加工を行う際の金型費用を比較すると、ベンダーの金型は、プレスの金型のおよそ半額程度安いです。

また、ベンダー金型による蝶番カール加工の場合は、金型長さの範囲であれば制限なく、同じ形状の場合は費用が発生せずに流用できる可能性が高く、追加の金型費用がかかることを回避することができました。このような理由から、ベンダーによる蝶番加工は量産の場合を除けば、コストメリットを生み出すことができました。

更に、ベンダー金型は小さく、プレスの金型と比較すると軽いため、作業者が直接手で持って段取りを行うことができるため、段取りの作業時間の短縮も実現することができました。

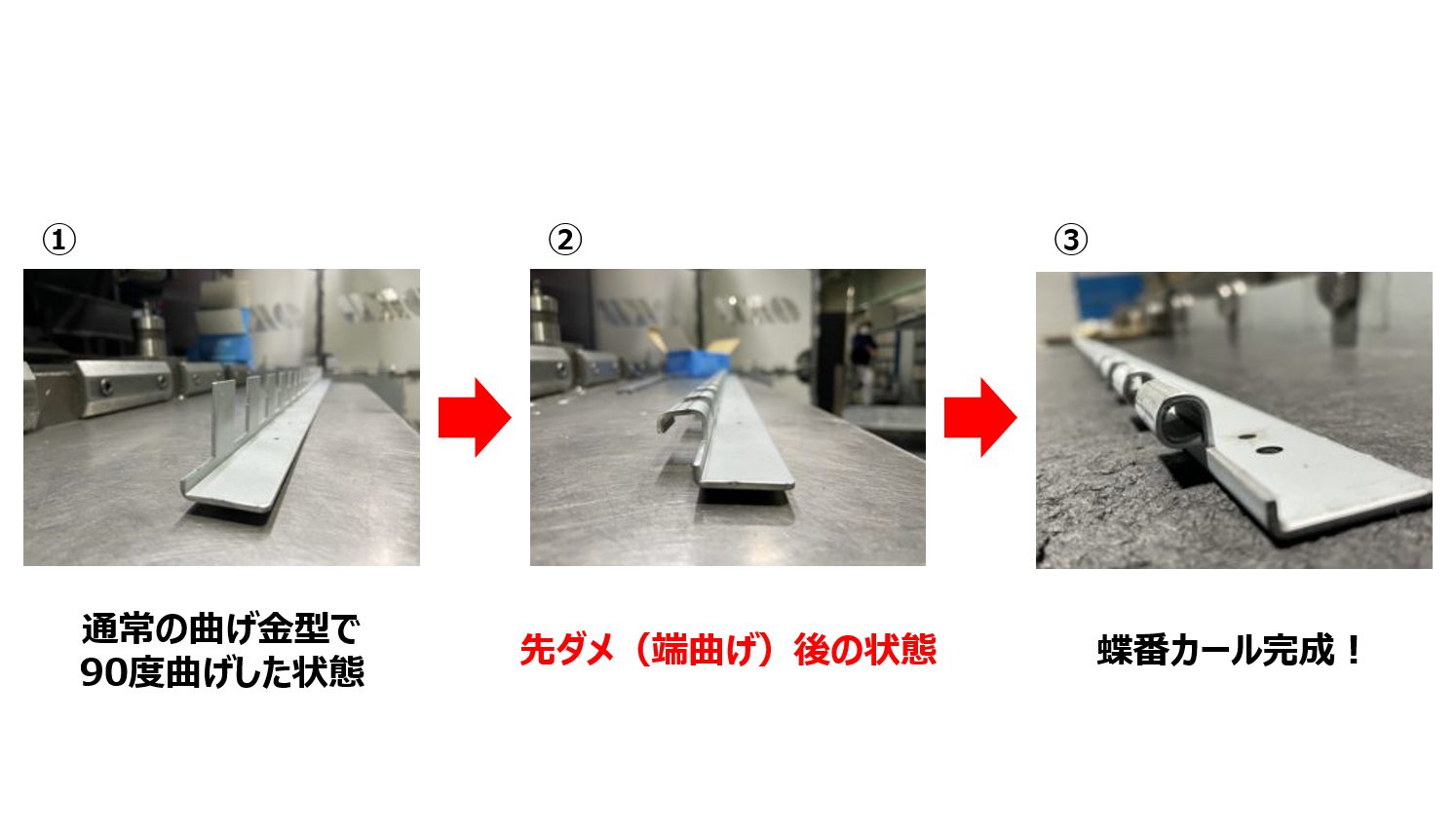

実際、ベンダーで行う蝶番カールがどのようなものか、筐体設計・製造.COMで実際に加工を行う様子を撮影しましたので、是非こちらをご覧ください。

※材質SECC、板厚2.0、シャフト径φ6の蝶番をベンダーでカール加工しています。

ベンダー加工でも、プレス加工機での加工と同じように、蝶番加工ができることがお分かりいただけましたでしょうか。

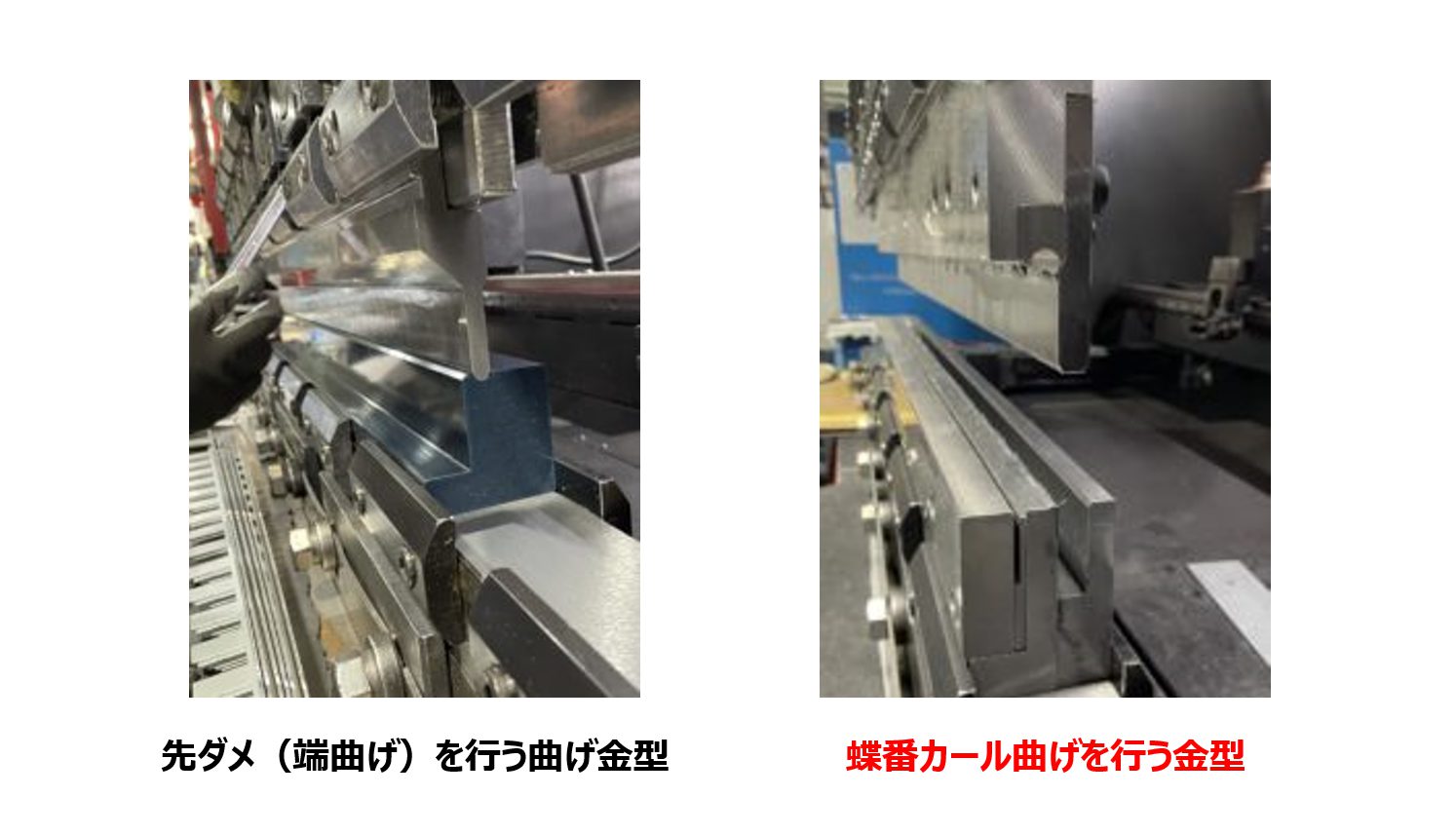

今回、実際に使用したベンダーの曲げ金型は下記の通りです。

最後に、このようなベンダーによる蝶番加工ですが、確かにコストメリットがありますが、実は一方で加工には”コツ”が必要です。それはどのようなものか、次の段落で解説します!

ベンダーによる蝶番加工の”コツ”とは?

蝶番加工を行う際、ベンダーでもプレス加工機でも、先ダメ(端曲げ)を適切に行うことが大変重要です。この先ダメ(端曲げ)が上手くできない場合、最後に丸めていく曲げを行う際に正しい精度がでない、あるいは板材が傷ついてしまいます。

このように先ダメ(端曲げ)は重要ですが、一方でベンダーでの曲げ加工では、技術が求めれる加工でもあります。

加工を行う際は板厚、材質、蝶番のR寸法に合わせて、先ダメを調整する必要があります。蝶番の径のRが大きいと、母材をカールさせやすいため、先ダメで母材に施す曲げの量が少しだけで問題ございません。一方、母材の板厚が厚かったり、蝶番の径のRが小さいと、あらかじめ先ダメで母材に大きな曲げを施す必要があります。

このように、ベンダーでの蝶番カールでは、先ダメ(端曲げ)の加工に技術が求められます。

筐体設計・製造.COMはベンダーでの蝶番加工、プレスによる蝶番加工、どちらにも対応可能です!

筐体設計・製造.COMでは、今回ご紹介したようなベンダーによる蝶番カール加工はもちろんのこと、プレス加工機による蝶番加工も対応しております。

試作や少量の場合はベンダーを使用し、量産化した際には、専用金型を作成しプレス加工機で加工するといった、お客様の数量に合わせた加工方法を選定いただけます。

そのため、初期コストが大きくなる、あるいは量産しているのにコストが高いといったような、コスト面での問題を回避することができます。

蝶番加工でお困りの際は、是非、筐体設計・製造.COMにお気軽にご相談ください!

まとめ

今回ご紹介したのは、蝶番カール加工をプレス加工機ではなく、ベンダーで行うことで金型コストを抑えてコストダウンを実現した技術提案事例でした。

筐体設計・製造.comを運営する岡部工業株式会社では、今回の技術提案事例のように今までに沢山のコストダウンを実現してきました。実際のコストダウン事例を下記にまとめておりますので、是非合わせてご覧ください。

>>【切込みによる厚板曲げ加工におけるコストダウン事例!】テクニカルニュース vol.9

>>【仕上げレスによるコストダウン!】テクニカルニュース vol.10

>>【ネジの長さを統一するだけでコストダウン!】テクニカルニュース vol.11

>>【バーリング加工への工法転換によるコストダウン!】テクニカルニュース vol.12

>>【2部品は高さを合わせた一体化でコストダウン!】テクニカルニュース vol.18

>>【バーリング加工による回転軸の固定でコストダウン!】テクニカルニュース vol.19

>>【汎用加工への工法転換によるコストダウン!】テクニカルニュース vol.21

>>【ベンダーから手曲げによるVE提案でコストダウン!】テクニカルニュース vol.22

>>【ステップベンド機能搭載ベンダーと複数金型でコストダウン!】テクニカルニュース vol.24

>>【R形状品は分割部品を一体化させることで、工数削減とコストダウン!】テクニカルニュース vol.26

>>【フレーム製作はアングル材⇒曲げ加工&板金部品に変更でコストダウン!】テクニカルニュース vol.28

>>【メッキからメッキ鋼板に変更することでコストダウン!】テクニカルニュース vol.34

>>【溶接長を意識した板金展開に変更することで工数削減&コストダウン!】テクニカルニュース vol.35

>>【バーリングの距離を変更することでコストダウン!】テクニカルニュース vol.42

>>【2部品をバーリング加工+段曲げ加工で一体化してコストダウン!】テクニカルニュース vol.43

>>【【曲げ膨らみを考慮した端面形状にすることでコストダウン!】テクニカルニュース vol.46

>>【ハイスピンかしめはフランジ付きピン&直径を一定にしてコストダウン!】テクニカルニュース vol.47

>>【深い箱曲げは、延長パンチグリップで美観性向上+コストダウン!】テクニカルニュース vol.49

>>【生材+導電塗装からメッキ鋼板に変更することでコストダウン!】テクニカルニュースvol.50

>>【簡易金型による機能確認で工数+コスト削減! 】テクニカルニュース vol.52

>>【ポンチで文字をマーキングすることで金型費用を削減!】テクニカルニュース vol.55

>>【切り起しや段曲げの分割をやめ、同時に曲げることで工数削減・コストダウン!】テクニカルニュース vol.56

>>【筐体板金のマスキング方法を工夫してコストダウン!】テクニカルニュース vol.62

>>【内面を吹きかかり不可 ⇒ 吹きかかり可に変更することでマスキング工程の短縮&コストダウン!】テクニカルニュース vol.71

>>【ネジ下穴を止まり穴 ⇒ 貫通穴に変更することで、工程短縮&コスト削減!】テクニカルニュース vol.73

>>【溶接取付向きを分かりやすくすることで、不良品を防止!】テクニカルニュース vol.75

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。