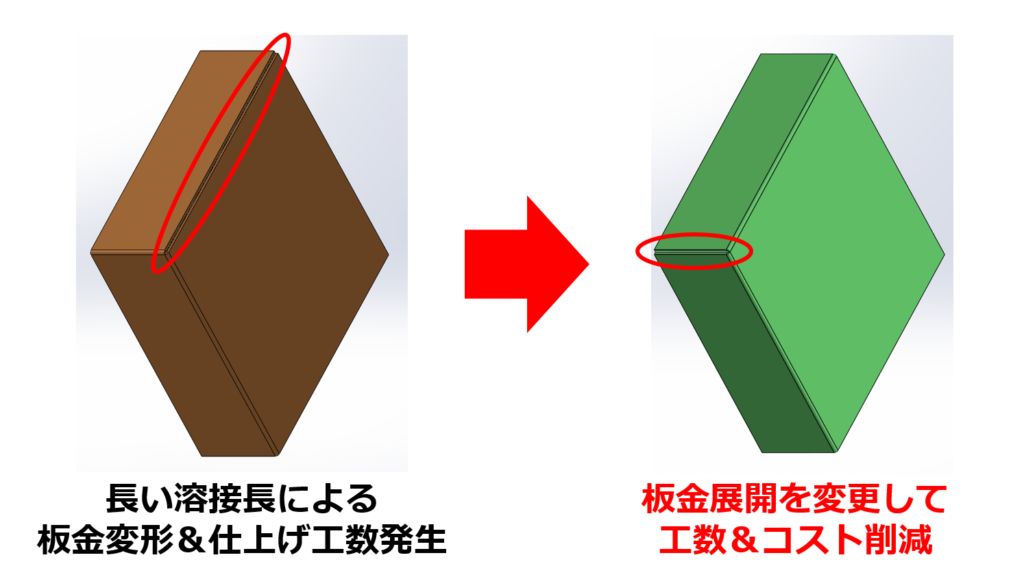

今回ご紹介する事例は、溶接長を意識した板金設計にするために、板金展開の方法を変更することで、仕上げ工数の削減及びコストダウンを実現した事例です。

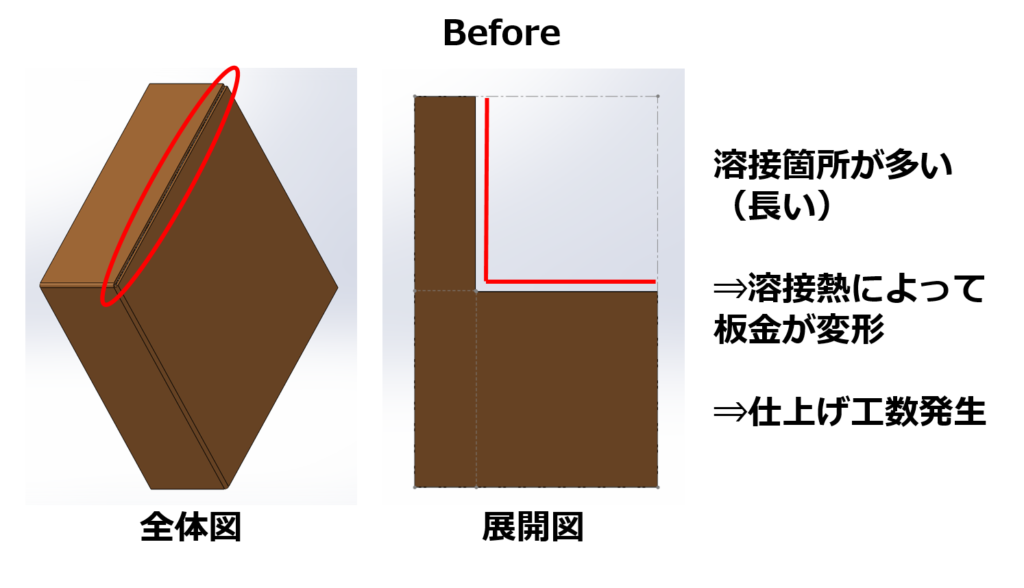

例えば、下図の左側のように溶接する場所が多く(長く)なると、溶接熱によって板金部品が大きく変形してしまい、仕上げ工数が多く発生してしまいます。

そこで筐体設計・製造.COMでは、右側のように板金展開の方法を変更することで、溶接箇所を少なく(短く)して、仕上げ工数の削減ならびにコストダウンの実現をいたしました。(今回はわかりやすく解説をするために、簡略図にて説明をいたします。)

************************************************

溶接が求められるような立体形状の場合、平面と曲げ加工の集まりとして立体形状を切断して、板金部品として製作できるようにします。この作業のことを板金展開と呼びます。板金展開は、低コストと高品質の両立を実現させるために、とても重要な作業となっています。

しかし、溶接によって立体的な形状を作ろうとする場合は、どうしても溶接にまつわる付帯作業が多くなってしまい、コストの上昇が避けられません。

例えば上記図のように、溶接する場所が多く(長く)なると、溶接熱によって板金部品が大きく変形してしまいます。そのため、この変形分を修正する仕上げ工数が発生してしまい、結果としてコストも上昇してしまいます。

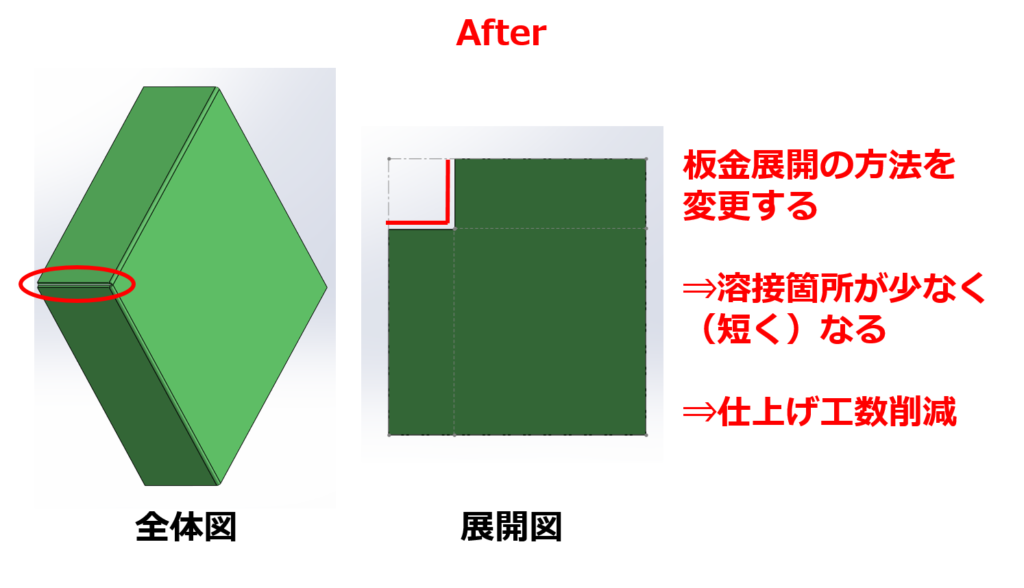

この時、できるだけ溶接箇所を削減しつつ、欲しい形状が得るように意識して板金部品の設計を行うことで、製作コストを削減することができます。

例えば今回の簡略図の場合は、上記のように板金展開の方法を変更することで、溶接長さが短くなり、仕上げ工数の削減につながります。

筐体を設計・製造する際は、下記のような条件によって大きくコストが変化します。

- 部品を切断する場所

- 曲げ方法

- 溶接方法の選択

- 仕上がりの種類(溶接仕上げ、パテ埋め、分割したまま)

など

そのため、筐体設計する初期段階から上記のような条件を意識して設計することで、全体的なコストを引き下げることができます。

これらの筐体設計から板金展開に関しましては、お客様の条件・ご要望にあった最適な方法を提案させて頂きます。筐体設計や板金設計にお悩みの方は、筐体設計・製造.COMにご相談ください。

************************************************

このように、筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。