今回ご紹介するVE事例は、前回と同様、実際にお客様から筐体設計・製造.comにお問い合わせがあった内容です。

「ある程度の強度が保たれたフレームの製作を検討しています。角には穴がいくつか開いたアングル材を使用して、フレームを結合させる予定です。このフレーム製作をお願いしたいのですが、もう少し価格を下げることはできませんか?」

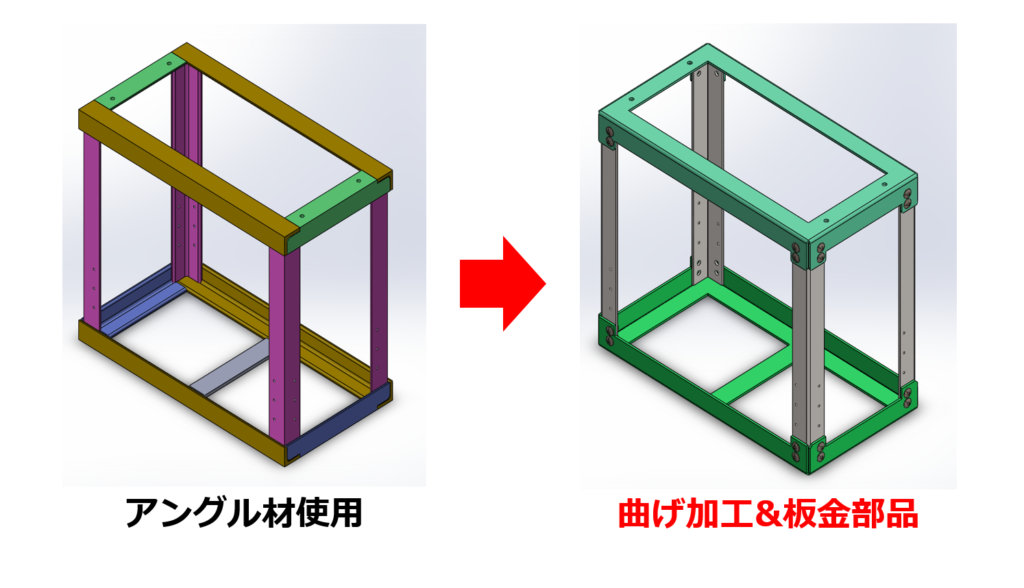

このような依頼をいただきましたが、市販のアングル材への穴開け加工やネジを追加したい場合は、コストが高くなる傾向にあります。そのため当社では、アングル材を用いず、曲げ加工された板金部品のみでフレームを製作するといったコストダウン提案をいたしました。

************************************************

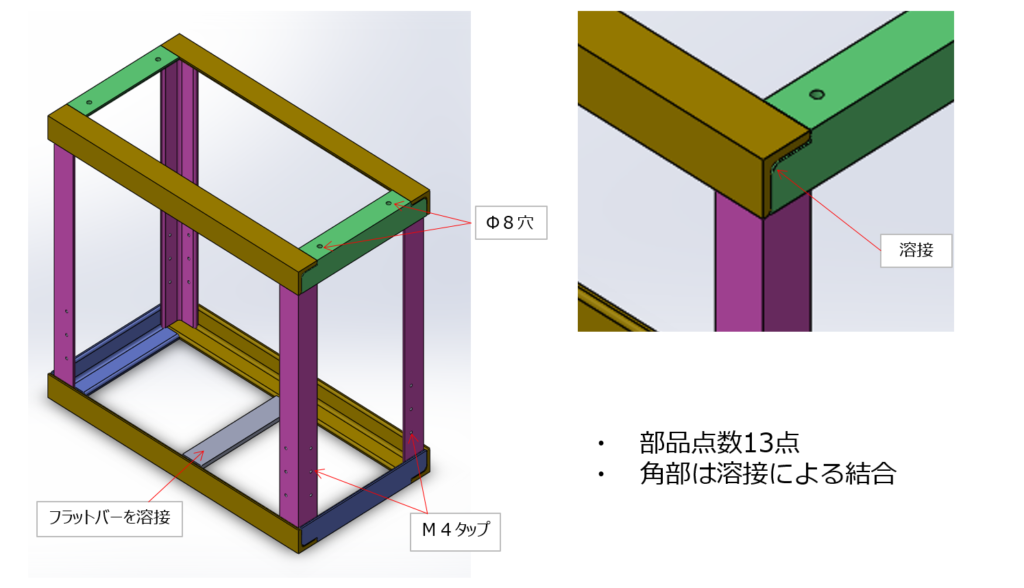

アングル材でフレーム製作をすることで、製品の角部分の強度が増加し、また一般的なアングル材を使用することで低価格で製作することができます。

しかし、アングル材を角部に使用する際には、いくつかデメリットがあります。

・フレーム組立時において、アングル材同士を結合させる場合、位置決めが非常に困難。

・アングル材を用いる際は部品点数が多くなるため、高精度な穴開け加工を行わないと全体で大きなズレが生じてしまう。

・最終的にアングル材やフレーム部品を溶接するため、溶接の精度も必要となる。

・冶具を用いてアングル材に穴を開けないと高精度にならないため、アングル材への追加工は全般的に時間がかかる。

・アングル材に複数種類の穴やタップを設ける場合、ボール盤での人的作業になるため、時間がかかる。

このように市販のアングル材にない仕様を追加工する場合は、精度を出すのが困難とされています。しかしフレーム全体でのズレを抑えるためには高精度加工が必要であり、そのため穴開け加工に工数と時間をかけなければならなくなるため、コストが高くなる傾向にあります。

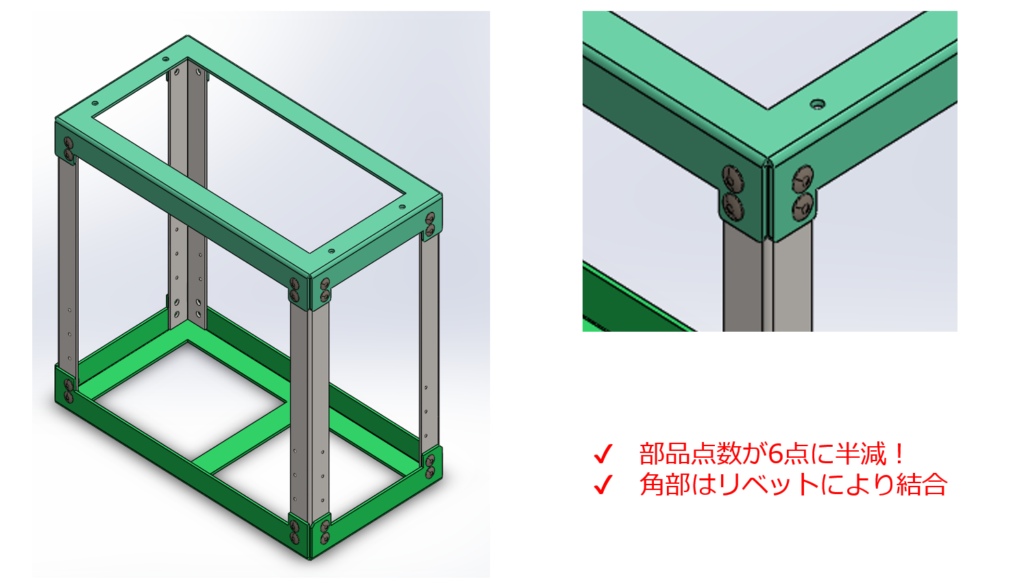

一方、市販のアングル材を用いずに、曲げ加工された板金部品に置き換えて、リベットによる組立へ工法転換することで、これらのアングル材のデメリットを解決することができます。

・板金部品同士での組立であれば、対部品に合わせた穴を設けるなど、位置決めの構造を盛り込むのが容易になる。

・溶接からリベットによる組立になるため、比較的容易に精度の良いフレーム組み立てを行うことができる。

・アングル材への穴開け加工で必要だった冶具が不要になり、穴開け加工もプレスによって行われるため、ボール盤等の人的な穴開け加工もなくなる。

・板金部品であれば、溶接レスでリベットのみの組立を行うことが可能になる。そのため、製品全体として工数削減につながり、コストダウンが可能になる。

結果として、アングル材を用いずに曲げ加工された板金部品を用いることで、精度良くかつコストを抑えながらフレームを製作することが可能になります。

ただし、アングル材への追加工が少ない場合は、アングル材を使用した方が安く済む場合もございます。高い強度が求められるシンプルなフレーム形状の板金筐体ほどその傾向は強く、単純にアングル材をカットするだけでよい場合は、曲げ加工&板金部品よりもアングル材の方がオススメされます。

さらにアングル材専用の工作機械や溶接設備などの状況によっても、アングル材への追加工の体制は異なります。

アングル材への追加工は簡単そうに見えますが、実は環境に左右されやすいものです。今回はアングル材という小さな1部品に注目していましたが、設備環境やお客様の使用用途、希望予算、納期等を総合的に全体最適で判断することが、板金設計には求められるのです。

************************************************

このように、筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。