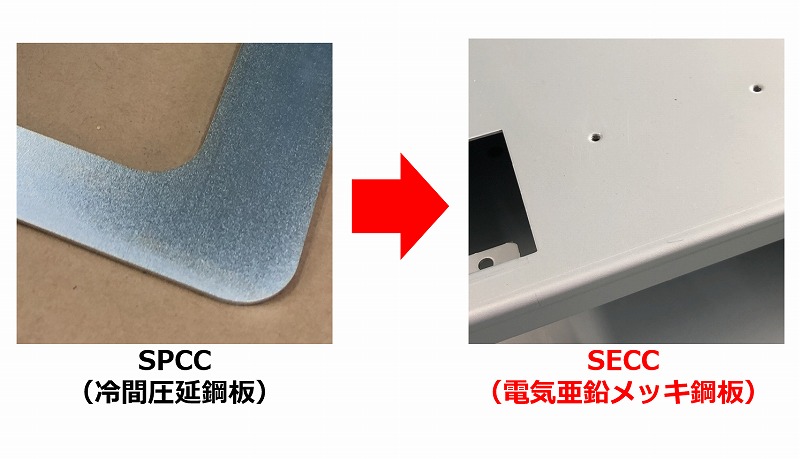

今回ご紹介する事例は、メッキからメッキ鋼板に変更することで、コスト削減に成功した事例です。

お客様はSPCC材で筐体製作を希望されていました。SPCCの大きな特徴は、加工の容易性と安価であることです。しかし、SPCCは錆に弱いため、加工後の塗装やメッキ処理が必要な材料であるというデメリットもあります。特に筐体を製作する際には、SPCCは大きく不利に働いてしまいます。

そこで当社では、この部品の材質をSECC(電気亜鉛メッキ鋼板)に変更することを提案いたしました。これにより、費用的にも時間的にもコストダウンにつながります。また、形状やサイズ、ロット数によって変動はございますが、SPCCからSECCに変更するとおよそ25%のコストダウンを実現できます。

************************************************

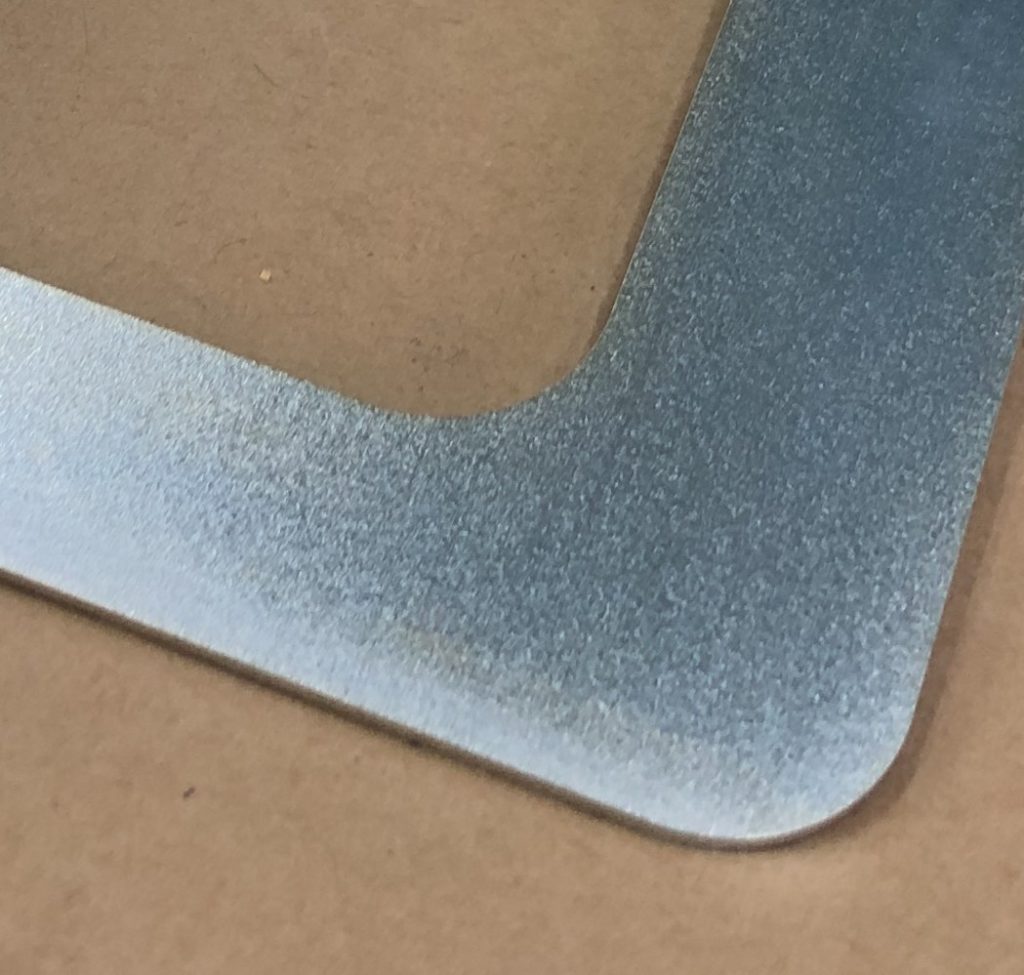

こちらの部品は、材質がSPCC-SD(冷間圧延鋼板)で、曲げ後に電気亜鉛メッキを施して使用する部品です。SPCCは冷間圧延鋼板の略語で、普通鋼とも呼ばれる極低炭素の鋼材です。SPCCの大きな特徴は、加工の容易性と安価であることです。「みがき材」とも言われるほど、表面は研磨無しの状態でも光沢がある滑らかな状態になり、非常に綺麗な表面を持つことができます。

しかし、SPCCは錆に弱いため、加工後の塗装やメッキ処理が必要な材料であるというデメリットもあります。特に筐体を製作する際には、SPCCは大きく不利に働いてしまいます。加工後にメッキ処理が必要と指定がある上記の部品の場合は、加工後にメッキ槽に部品全体を浸ける必要があります。しかしメッキ槽には大きさに制限がある場合があります。当社の場合は2mまではメッキ槽を使用することができますが、それ以上に大きい製品の場合はメッキ槽によるメッキ処理を施すことができません。

さらに、SPCC自体は安価ではありますが、メッキ加工自体は高コストな処理方法でもあります。そのため、筐体のサイズおよびトータル的なコスト的な点から、SPCCによって筐体を製作するのが困難な場合もございます。

そこで当社では、この部品の材質をSECC(電気亜鉛メッキ鋼板)に変更することを提案いたしました。(写真はメッキの写真とは別部品です。)

SECCとは電気亜鉛メッキ鋼板のことで、SPCC同様に加工性がよく、また色乗りが良いという特徴があります。またコスト面でも、SECCは処理鋼板の中では比較的安価で、多く使用される処理鋼板です。

SPCCと比較すると、SECCに変更することで材料費は若干増加しますが、SPCCのように加工後のメッキ処理をする必要がなくなります。そのため、部品や筐体製造の全体的な視点で考えると、費用的にも時間的にもコストダウンにつながります。

形状やサイズ、ロット数によって変動はございますが、SPCCからSECCに変更することおよそ25%のコストダウンを実現できます。

************************************************

このように、筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。