今回のテクニカルニュースの概要

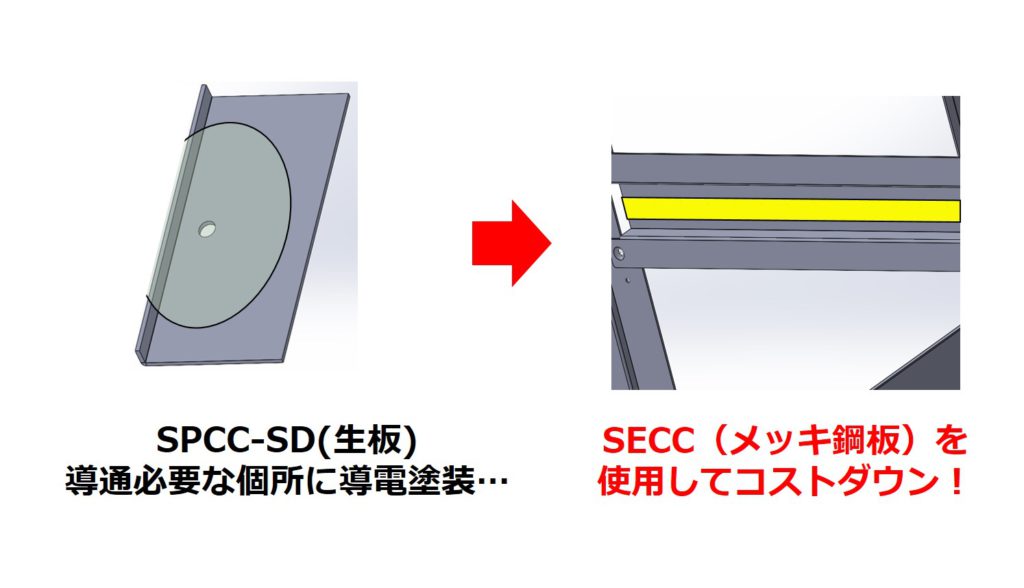

今回ご紹介する事例は、SPCC-SDに導電塗装を施し導電性を確保していたところを、部材をSECC(メッキ鋼板)に変更して導電性を確保し、コスト削減に成功した技術提案事例です。

操作パネルなどの板金部品は、EMI(電磁障害)対策のため、導電性を持たせる必要があります。

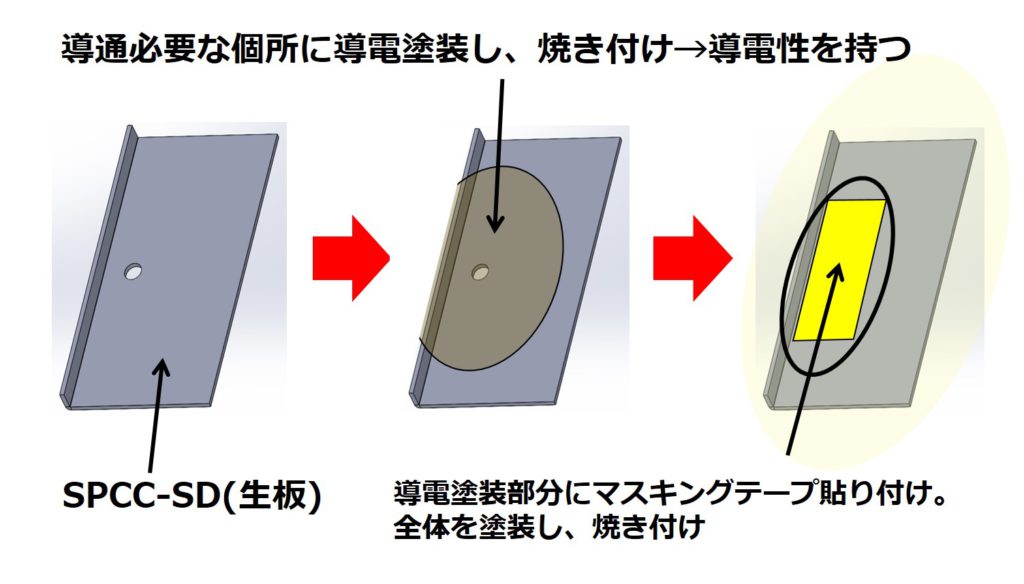

今回のお客様は当初、SPCC材に導電塗装を施すことで導電性を確保されておりました。導電塗装後は、導電塗装部分にマスキングテープを貼り付け保護したうえで、部材全体を塗装し、焼き付けします。

しかし、先に導電塗装してから通常の塗装をしていたため、2色塗りと同様の作業工程となってしまいコストアップの要因になっていました。

そこで当社では、部材のSPCCをSECC(電気亜鉛メッキ鋼板)に変更することをご提案いたしました。

メッキ鋼板はある程度電気を流すので、一部に塗装をしない場所を設けることで、導電性が確保できます。塗装をしない場所は、マスキングで簡単に作れるので、導電塗装を施すよりも安価にできます。また、マスキングした場所も部材がSECCのため、部材自体が亜鉛メッキされており、さび対策もできています。

メッキ鋼板を用いることで、導電塗装を施す必要がなくなり、費用的にも時間的にもコストダウンにつながります。

お客様の課題

こちらの部品は、材質がSPCC-SD(冷間圧延鋼板)で、曲げ後に電気亜鉛メッキを施して使用する部品です。SPCCは冷間圧延鋼板の略語で、普通鋼とも呼ばれる極低炭素の鋼材です。SPCCの大きな特徴は、加工の容易性と安価であることです。「みがき材」とも言われるほど、表面は研磨無しの状態でも光沢がある滑らかな状態になり、非常に綺麗な表面を持つことができます。

しかし、SPCCは錆に弱いため、加工後の塗装やメッキ処理が必要な材料であるというデメリットもあります。

板金材料としてSPCC(めっきしていない鉄板)を使用する場合、そのまま使用するとさびてしまうので、通常はめっき又は塗装を行います。塗装を行う場合、塗装された塗膜は基本的に樹脂(=プラスチック)のため、板材は電気を通さない状態になります。

操作パネルなどの板金部品は、EMI(電磁障害)対策としてアースが取れて、電気が流れる状態になっている必要があります。

板金部品が導電性がない状態になっていると、静電気がたまって障害発生などの原因になってしまいます。

電磁障害を防ぐためには、板金部品の塗装の一部をはがして、鉄板をむき出しにする必要があります。

しかし、むき出しのままでは部品がさびてしまうので、以下の図のように、塗装をはがした部分には、導電性のある塗料を用いて塗装をしていました。

導電塗装後は、導電塗装部分にマスキングテープを貼り付け保護したうえで、部材全体を塗装し、焼き付けします。

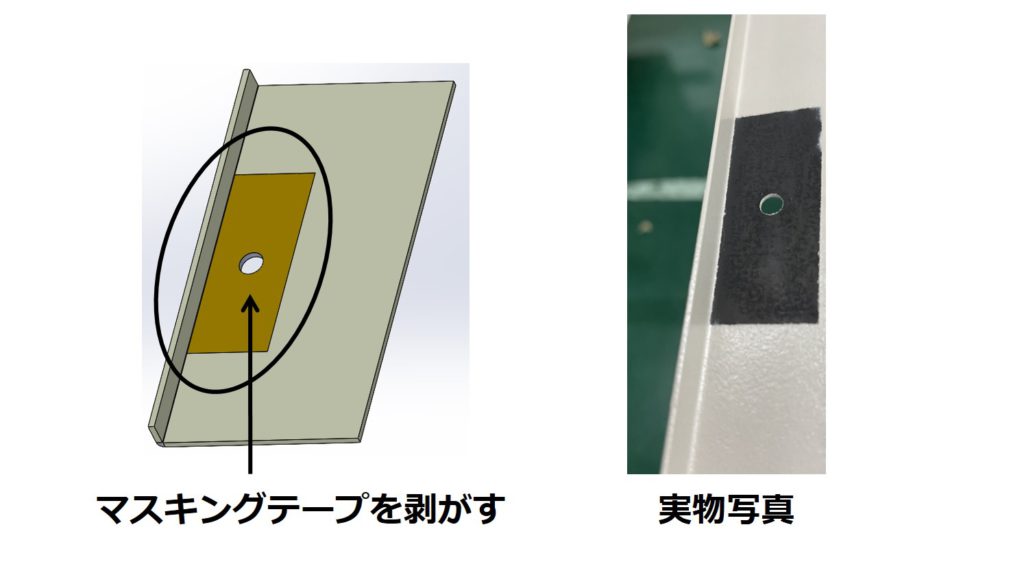

部材全体の塗装完了後、マスキングテープをはがすと、以下の図のようになります。

導電塗装を施した箇所が黒くなっていることがご確認いただけるかと思います。

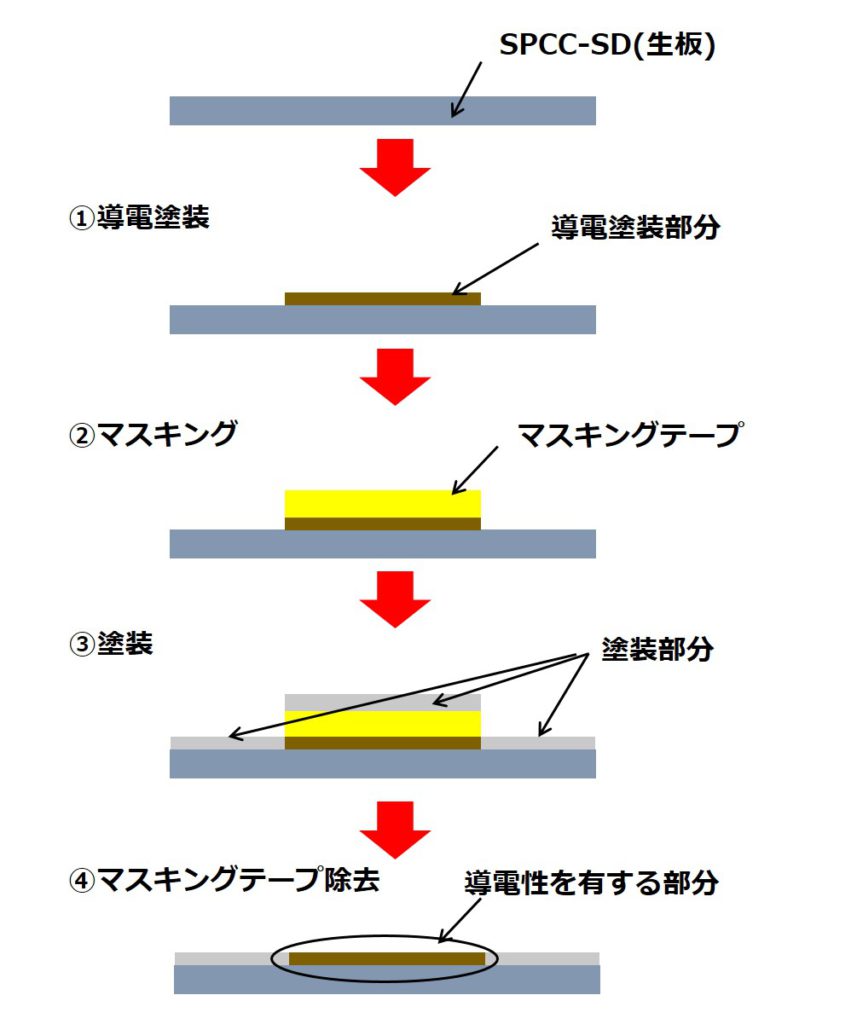

SPCC-SDを用いる場合の、塗装工程を図示すると以下のようになります。導電塗装→マスキング→塗装→マスキングテープ除去と4工程かかります。また、マスキングテープを貼り保護していた部分が導電性を有する部分となります。

以上のように、導電性のある塗料を塗装する場合、先に導電塗装してから通常の塗装をしていたため、2色塗りと同様の作業工程となってしまいコストアップの要因になっていました。

筐体設計・製造.comの提案

そこで当社では、部材のSPCCをSECC(電気亜鉛メッキ鋼板)に変更することをご提案いたしました。

SECCとは電気亜鉛メッキ鋼板のことで、SPCC同様に加工性がよく、また色乗りが良いという特徴があります。またコスト面でも、SECCは処理鋼板の中では比較的安価で、多く使用される処理鋼板です。

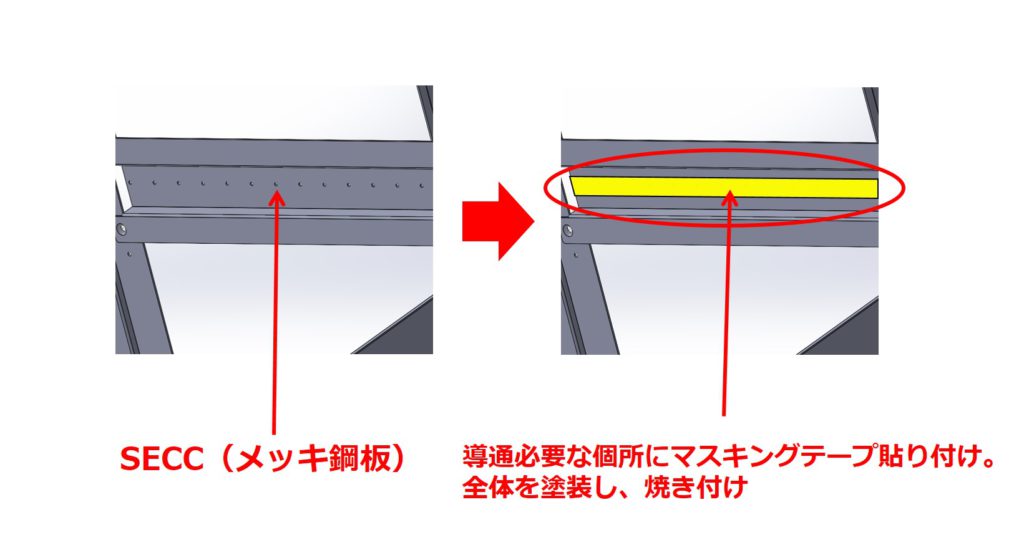

めっき鋼板はある程度電気を流すので、一部に塗装をしない場所を設けることで、導電性が確保できます。塗装をしない場所は、以下の図のように、マスキングで簡単に作れるので、導電塗装を施すよりも安価にできます。また、マスキングした場所も部材がSECCのため、部材自体が亜鉛メッキされており、さび対策もできています。

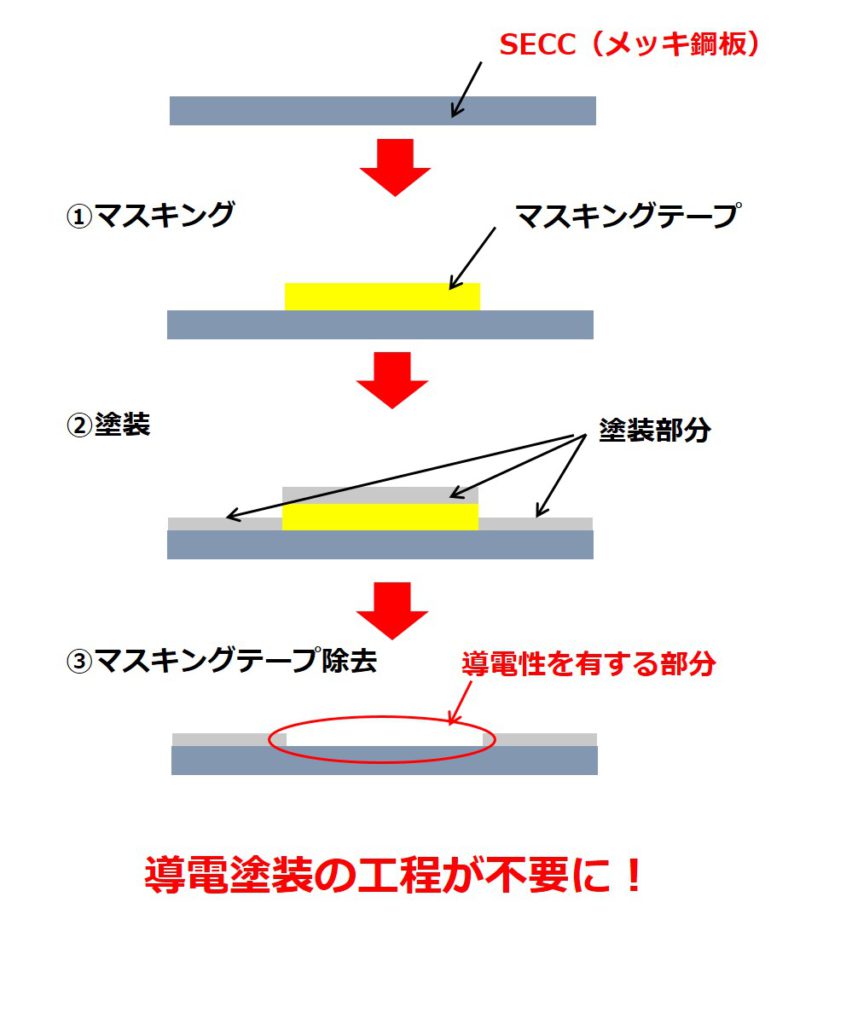

SECCを用いる場合の、塗装工程を図示すると以下のようになります。マスキング→塗装→マスキングテープ除去と3工程で済み、SPCC-SDを用いた場合と比べ、導電塗装の工程が省けます。SECCを用いた場合も、マスキングテープを貼り保護していた部分が導電性を有する部分となります。

部材全体の塗装完了後、マスキングテープをはがすと、以下の図のようになります。シルバー色の部分がマスキングテープを貼っていた場所です。マスキングテープを貼っていた箇所のみ塗装がされていないことがご確認いただけるかと思います。

筐体設計・製造.comでは、他にも筐体制作をする際に、部材をSPCCからSECCに変更することでおよそ

25%のコストダウンを実現した事例がございますので、ぜひあわせてご覧下さいませ。

>>【メッキからメッキ鋼板に変更することでコストダウン!】テクニカルニュース vol.34

まとめ

いかがでしたでしょうか。

このように、筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。