今回のテクニカルニュースの概要

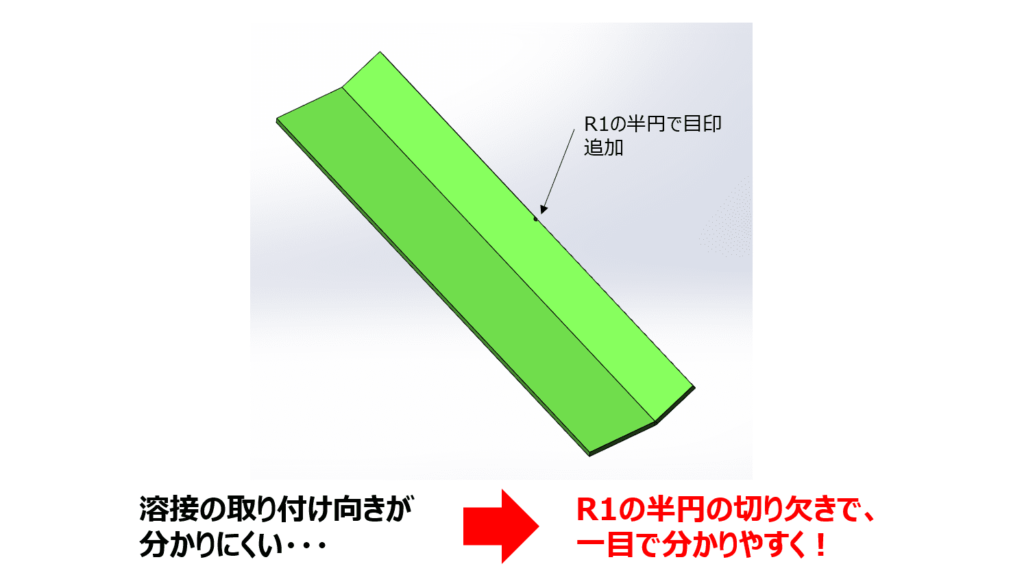

今回ご紹介する事例は、溶接で取り付ける部品の取り付け向きが分かりにくく、逆向きに溶接してしまったり、確認に時間がかかったりしてしまう問題を、取り付ける部品にR1の半円の切り欠きを入れることで、一目見て分かるようにし、不良品を防止した技術提案事例です。

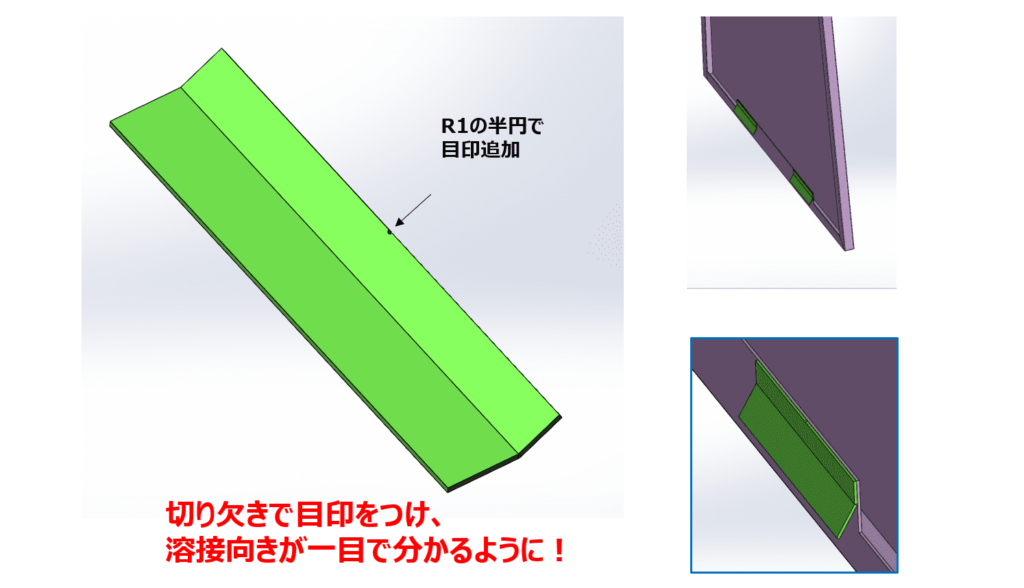

こちらの製品は元々隅肉溶接を行い、部品を取り付けていました。そのため、R1の半円の切り欠きであれば、穴を隅肉溶接で完全に埋めることができます。

隅肉溶接で穴を埋めても強度的には全く問題はございません。このような工夫を行うことで、溶接の付け間違いが発生しない仕組みづくりができ、不良品を出さないことはもちろん、溶接向きの確認の時間の短縮による生産性向上などを実現することができました。

課題:溶接の取り付け向きが分かりにくく、溶接向きを間違えてしまったり、正しい向きの確認に時間がかかる・・・。

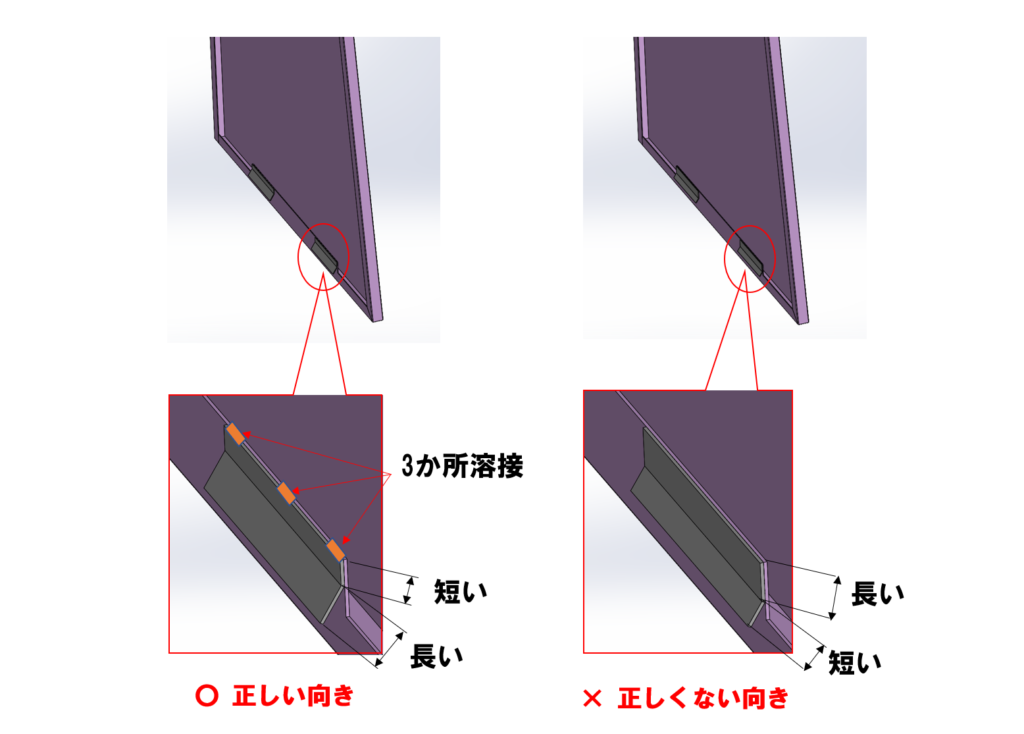

下記の画像のように、図面を確認しても正しい向きが分かりにくく、注意しても部品の溶接向きを間違えてしまうことがありました。

このようなことがないよう、注意して確認を行うため、溶接の取り付けの段取り時間、工数が増加してしまっているというような課題がありました。

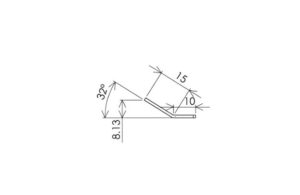

実際の部品図面は以下の通りです。

このように長い辺と短い辺の差があまりなく、一目見てもどちらを溶接すべきかが分かりにくい製品になります。社内で気づくことができれば、修正も可能ですが、このような見た目に大きな違いがない製品は気づきにくく最悪の場合、納品してから不良品となってしまいます。

また、このような問題が発生しないように、一つずつ図面を確認をしていると、非常に時間がかかってしまいます。このような問題を解決するために当社では独自の工夫を行いました。

筐体設計・製造.COMの対策:切り欠きで目印をつけることで、溶接取付け向きが一目で分かり、溶接向きの確認時間の短縮と不良品の防止を実現!

溶接取り付け向きが、一目で分からない部品に対して、R1の半円の切り欠きを入れることで、溶接の取りつけ向きが一目で分かるようにいたしました。

R1の半円は溶接時にそのまま、埋められるため別途追加の作業が必要になることはありません。こちらの製品は、もともと隅肉溶接を行っていたため、半円は綺麗に埋めることができます。また、埋められた半円部分に関しても強度的には全く問題はございません。

このような工夫を行うことで、不良品の防止と確認工数の削減を同時に実現しました。

まとめ

筐体設計・製造.comを運営する岡部工業株式会社では、今回の技術提案事例のように自社で不良品を出さない工夫を考え実施しております。客様への日々のVE提案に加え、社内でも現場改善を繰り返し、生産性を高める工夫を常に行っております。

実際の現場改善の工夫を行った事例は以下の通りです。

>>【既存金型+穴形状の変更で、高効率かつ高精度な板金部品の位置決め穴加工を実現!】テクニカルニュース vol.29

>>【複雑な曲線部品の加工は、ファイバーレーザー溶接に工法転換することで効率アップ!】テクニカルニュース vol.30

>>【位置決めダボを非対称にして溶接・組立ミスを防止!】テクニカルニュース vol.32

>>【位置決めダボを左右で異なる大きさにして溶接・組立ミスを防止!】テクニカルニュース vol.33

>>【溶接位置をマークで明確化することで生産性向上!】テクニカルニュース vol.36

>>【切り欠き追加で隅肉溶接忘れを防止&生産性向上!】テクニカルニュース vol.66

>>【ダボと位置決め穴を逆にすることで生産性向上&品質向上!】テクニカルニュース vol.67

>>【2カ所ダボ篏合 ⇒ ダボ&皿ねじ固定に位置決め方法を変更して、品質向上&生産性向上!】テクニカルニュース vol.68

このように当社は社内の現場改善工夫だけでも多数事例がございます。お客様へのVE提案についても多数事例、実績がございます。

筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら