今回ご紹介するVE事例は、筐体設計・製造.comがお客様に提案した、R形状の扉に関するVE事例です。

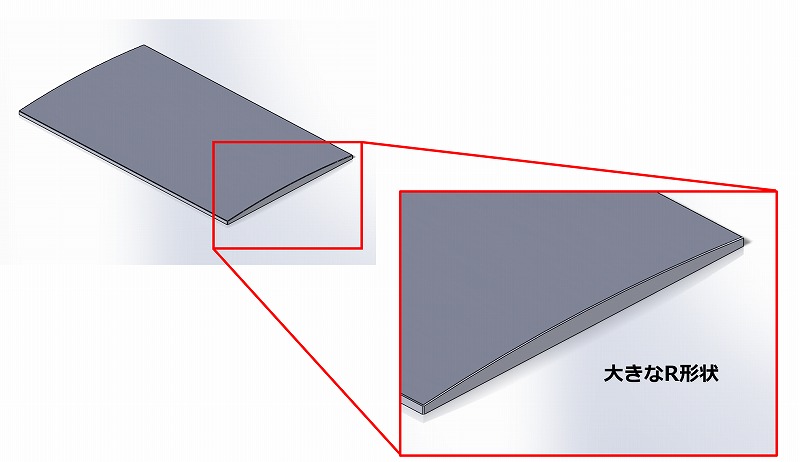

このような板金形状は、従来はR部分と側板部分に分割して大きなRの稜線全体を溶接していました。

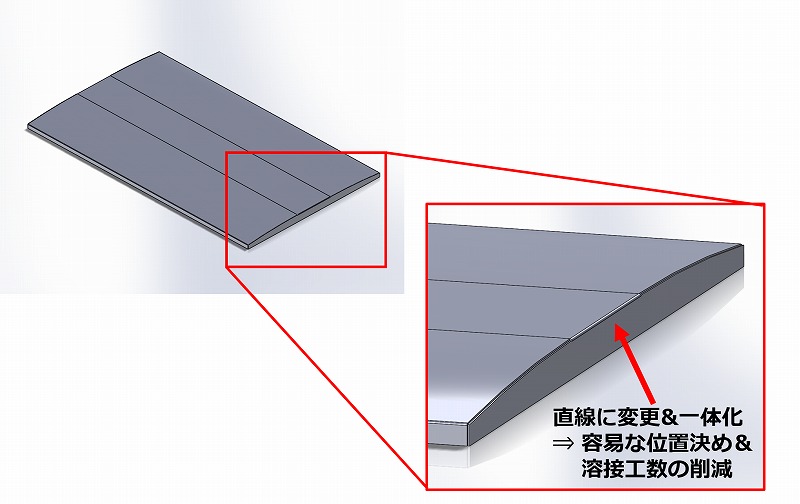

しかし、形状変更して、大きなR部分の頂点を直線に変更してR部分と側板部分を一体化させることで、コストダウンと工数削減が可能になります。

************************************************

上記のような比較的な大きなR形状を持った扉では、従来はR部分と側板部分を分割して、3つの部品を溶接して、大きなRの稜線全体を製作していました。

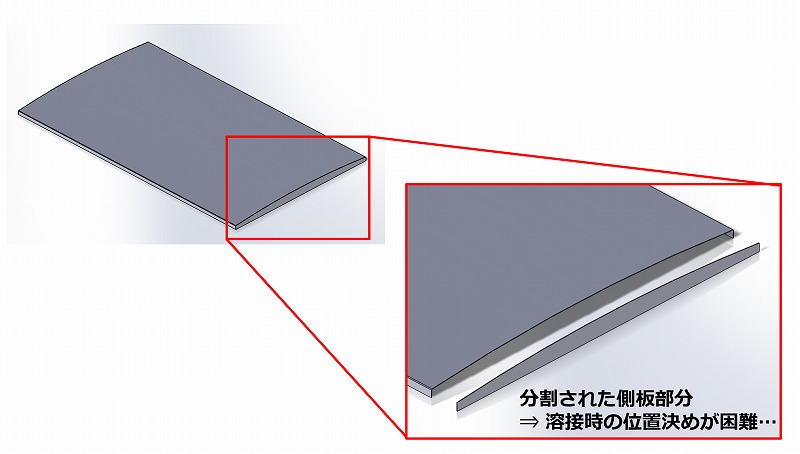

しかし側板部分とR部分が分割されている場合、溶接の際の位置決めが困難となります。そのため、数か所を仮止めしながら位置決め調整をしていたため、非常に時間のかかる作業になっていました。

そのため、大きなR部分の頂点を直線に変更してR部分と側板部分を一体になるように形状を変更しました。

このように一体化された1枚の板金形状にすることで、分割された部品では困難だった位置決め作業が容易となり、作業性が飛躍的に向上しました。また、R部分と側板部分が一体となった曲げ部分には溶接の必要がなくなるため、溶接の工数も削減することができます。そのため、大幅なコストダウンに直結します。

************************************************

このように、筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。