今回のテクニカルニュースの概要

今回ご紹介する事例は、ボール盤による手作業による加工が必要だったところを、レーザー加工機による自動加工に工法転換したことで、工程短縮、品質トラブル防止、そして大幅なコスト削減を実現することができた技術提案事例です。

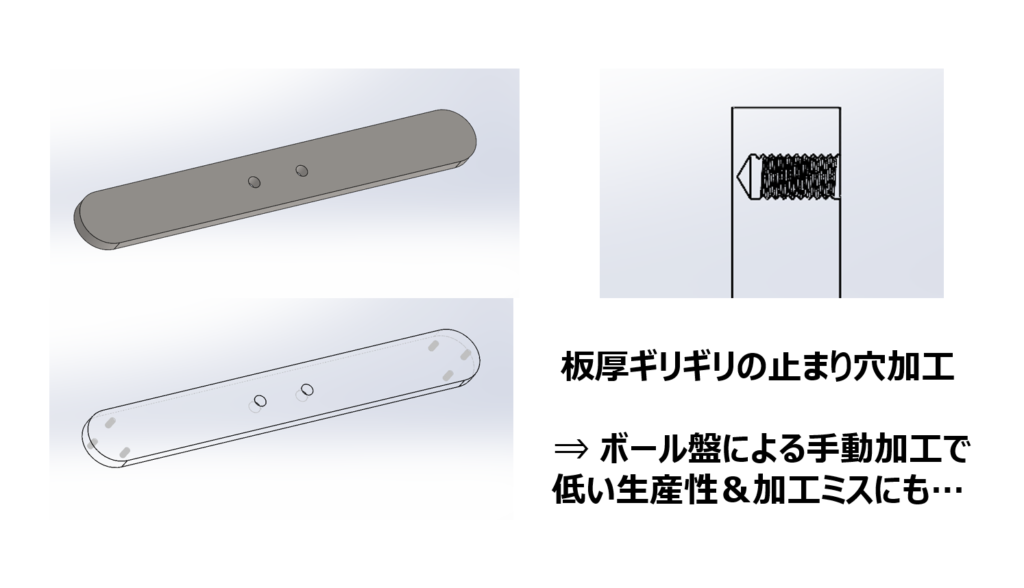

お客様からは板厚9mmという厚板の板金加工に関するご相談をいただきました。しかしこの板金部品ですが、板厚ギリギリまで下穴加工が必要な部品でした。そのため、どうしてもボール盤による手動加工が必要となり、生産性が低くなり、加工ミスのトラブルが発生する可能性も高くなり、そして人件費が発生する分だけコストも発生していました。

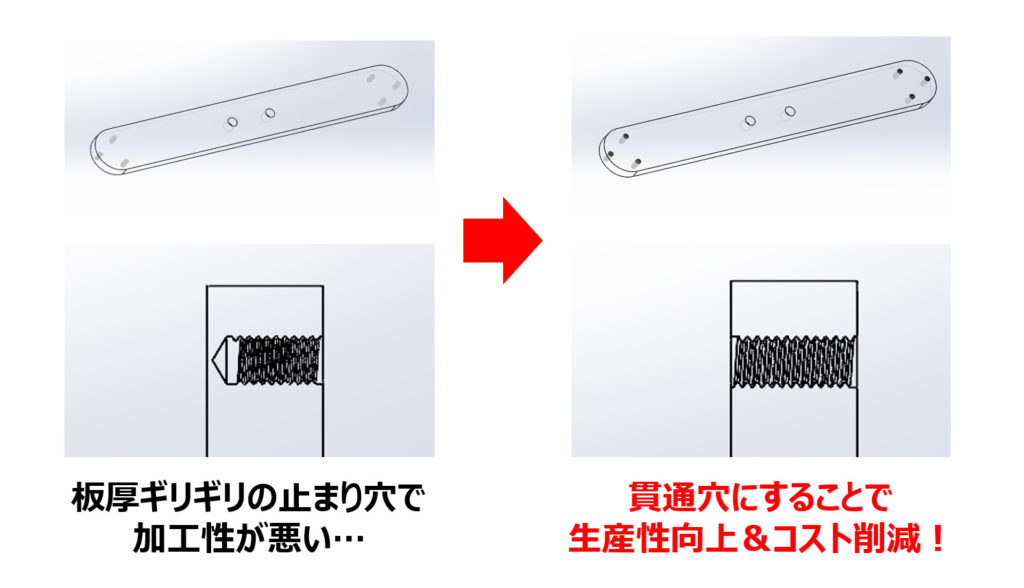

そこで筐体設計・製造.comでは、止まり穴を貫通穴に変更するご提案をいたしました。ネジの下穴加工というわずかな変更ですが、今回の提案によってレーザー加工に工法転換することができ、工程短縮、リードタイム短縮と同時に、人件費の削減にもつながるためコストダウンにもつなげることができました。

課題:板厚ギリギリの止まり穴加工で、ボール盤による手作業加工が必要に…

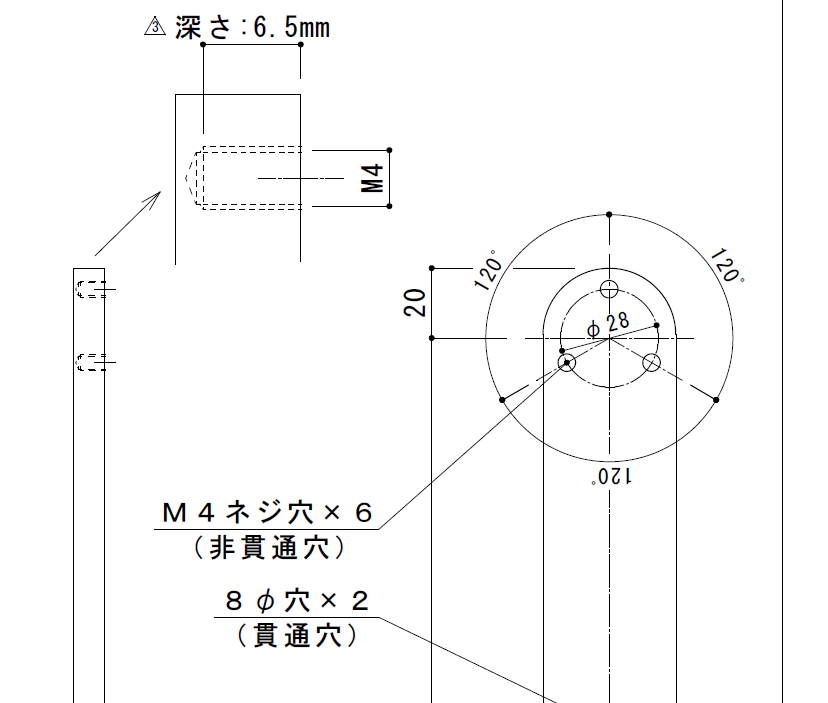

お客様からは板厚9mmという厚板の板金加工に関するご相談をいただきました。しかしこの板金部品ですが、下図のように板厚ギリギリまで下穴加工が必要な部品でした。

このような下穴加工はボール盤で行う必要がありますが、作業者が手動で止まり穴加工する必要があります。リミッターはついているものの、手動でないとボール盤を動かせないため、どうしても作業者が慎重に作業をしなければいけない加工でした。

また板金部品の設計上、ねじ下穴の止まり穴の深さが深くなっていました。そのため、貫通せず、かつネジの有効が取れるように調整して加工する必要がありました。

このように慎重に調整しながら作業者が手動で加工しなければいけない製品は、どうしても生産性が落ちてしまい、また加工ミスが発生する可能性も高くなってしまいます。そして作業員が必要になる分だけ、人件費もかかってしまうためコストも高くなってしまいます。

筐体設計・製造.COMの対策:止まり穴を貫通穴に変更!

そこで筐体設計・製造.comでは、止まり穴を貫通穴に変更するご提案をいたしました。わずかな変更ですが、貫通穴にすることで様々なメリットが発生します。

まず貫通穴にすることで、従来は板厚ギリギリの止まり穴だったため慎重に加工しなければいけないところを、リミッターを気にせずに穴開け加工することができるようになり、生産性の向上につながります。

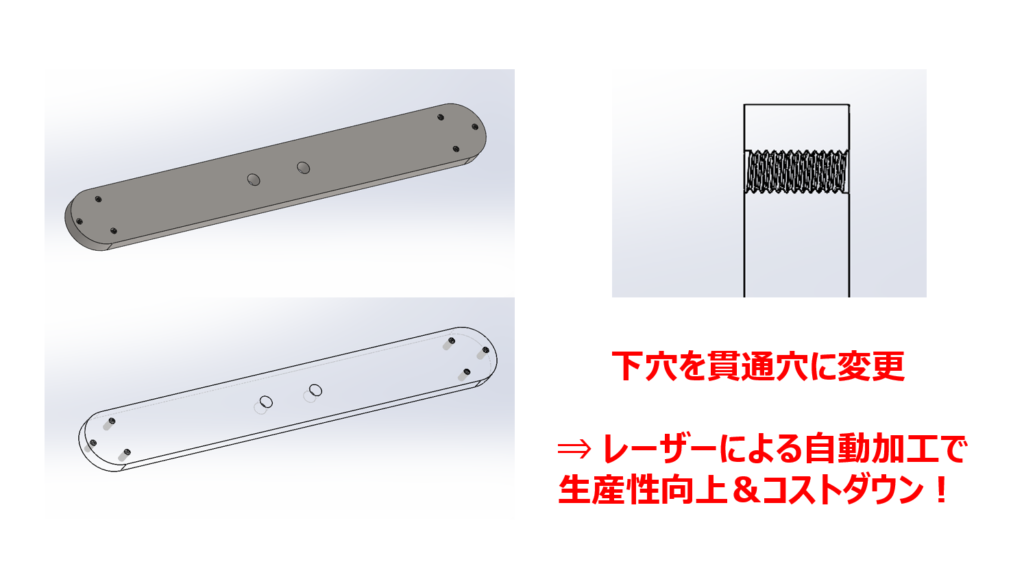

また穴開け加工自体も、レーザー加工で外形抜き加工と同時に下穴を加工することができるようになり、工程短縮にもつながりました。

そしてボール盤による手動加工から、レーザー加工という自動加工になったため、大幅な生産性向上を実現することができました。

もちろんレーザー加工機による穴開け加工になるため、高い継続精度で加工することができ、品質トラブルの防止にもつなげることができます。

今回の下穴加工の変更によって、工程短縮、リードタイム短縮と同時に、人件費の削減にもつながるためコストダウンにもつなげることができました。また今回の板金部品には計6カ所の下穴加工が必要で、さらにこの板金部品が数百枚という単位で必要でした。これをボール盤による手作業加工から、レーザー加工機による自動加工に変更したことで、比較にならないレベルで効率化を実現することができました。

外観品質を譲歩いただくと、大幅な生産性向上につながるケースが多い!

今回の板金部品は、下写真のような外観部品として使用されます。

こちらは従来の板金部品のため、今回の改善によって止まり穴が貫通穴になり、上方向から見るとネジ穴が見えるようになります。もちろん当社でも外観部品であることは承知の上で、お客様にコスト削減方法の1つとしてご提案いたしました。その結果、精密板金筐体の足元に使われる部品だったこともあり、今回は美観性よりもコスト削減や生産性を優先いただいたため、当社の提案が採用されました。

このように、ユーザーが気にしないレベルの外観品質を譲歩いただくと、大幅な生産性向上やコストダウンにつながるケースが、意外と多くあると感じています。そのため当社からは、外観品質のこだわりとコスト削減を天秤にかけるような技術提案を多くさせていただき、お客様がどこにこだわり、どこは譲歩してもいいのか、ご要望を踏まえた上で、最適な精密板金加工品・精密板金筐体の設計提案をいたします。

まとめ

筐体設計・製造.comを運営する岡部工業株式会社では、精密板金筐体の量産OEM製造のご依頼を数多く承っています。そしてご依頼いただくのは、量産前の試作段階や設計の検討段階が多くなっています。

その理由としては、試作段階での厳しい量産性の検討プロセスにあると考えています。量産ではコストやリードタイムをいかに削減するかが焦点になりますが、試作段階では機能や精度面で過不足がないかを確認する必要があります。試作段階でどれだけ要素をあぶり出すことができるかがポイントになりますが、当社では試作段階で細かな検査をするため、上記のような不完全ネジ部での締結不良にも気付くことができ、量産時の品質トラブルを回避することができています。

精密板金筐体のパートナー企業をお探しの方は、まずは一度当社までご相談いただけましたら、最適な板金筐体設計のご提案をいたします。

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。