今回のテクニカルニュースの概要

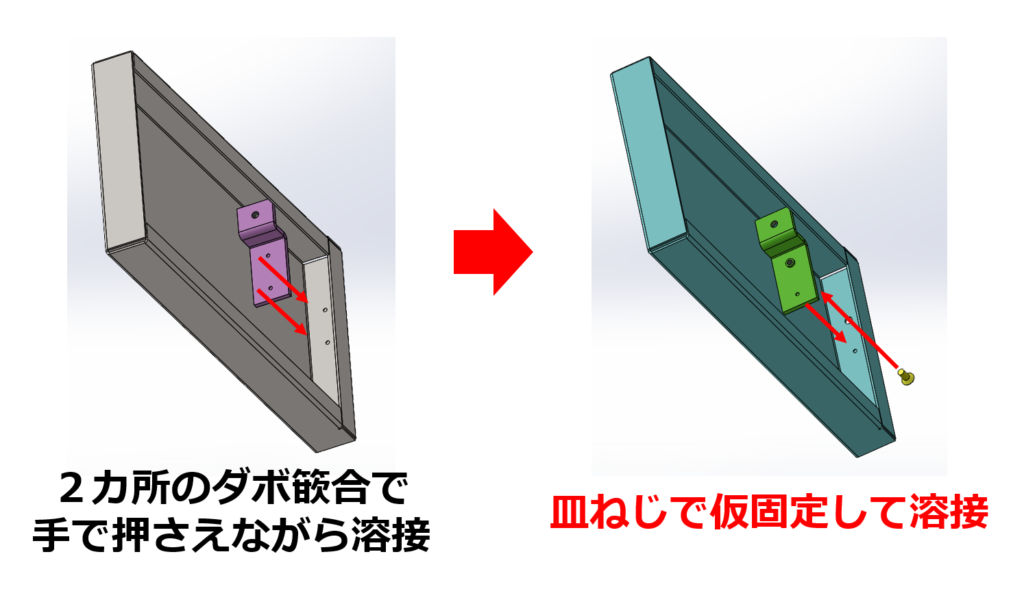

今回ご紹介する事例は、2カ所のダボ篏合を手で押さえながら溶接しなければいけなかった板金部品に対して、皿ねじで仮固定しながら溶接するように位置決め方法を変更したことで、品質向上と生産性向上につなげることに成功した技術提案事例です。

お客様からは、大きな精密板金部品の手のひらサイズの小部品を溶接するようなご依頼をいただきましたが、2カ所のダボ篏合だったため、手で押さえながら溶接しなければいけませんでした。しかし目視で見えないダボ篏合で、かつ手指で溶接箇所が隠れてしまうような形状だったため、不良品の発生や手戻りが多く生じてしまうような状態でした。

そこで筐体設計・製造.comでは、1カ所はダボ篏合のままで、もう1カ所はタップと穴へと位置決め方法を変更いたしました。皿ねじで締め付けるため、確実に固定でき、またクランプの代わりになるため、位置ズレの恐れなく、手で押さえつけながら加工する必要もなく、安心して溶接することができます。これによって、不良品の発生率を下げることができ、品質向上と生産性向上を実現することができました。

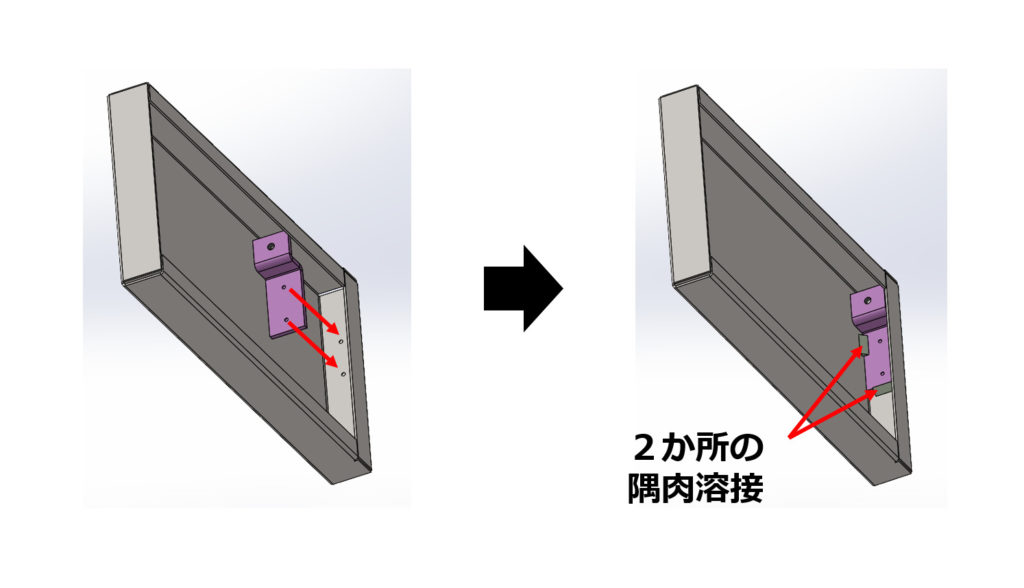

課題:2カ所のダボ篏合で、手で押さえながら溶接しないといけないが…

お客様からは、下記のような精密板金加工の依頼をいただきました。

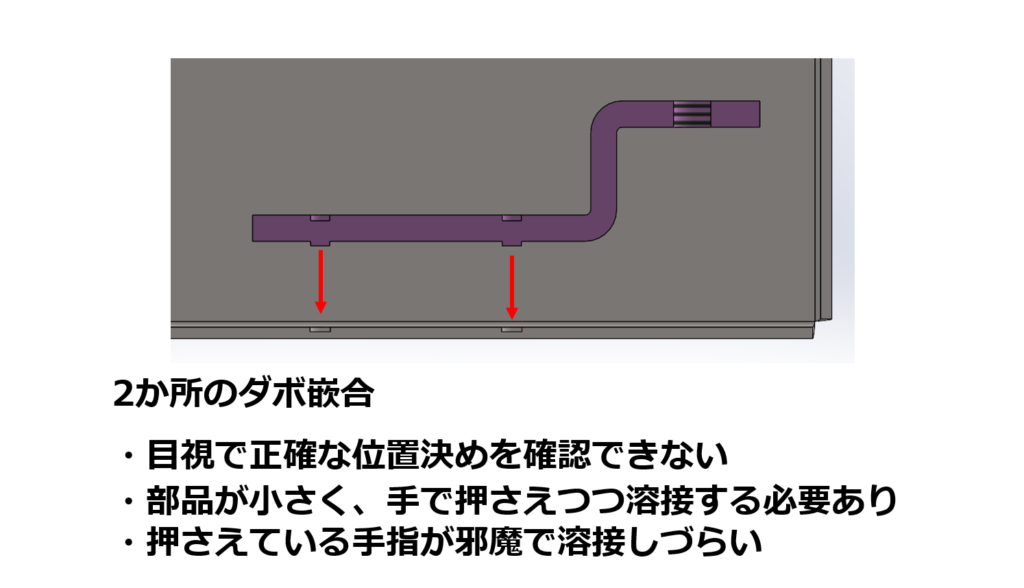

紫色の板金部品に2カ所のΦ1.7の凸部のダボがあり、これを灰色の板金部品にあるΦ1.8の凹み部に嵌合させて位置決めをしてから溶接をするような工程でした。

ただし、下記のような問題点がありました。

- 位置決めがあるが、ダボと凹みなので、正確に位置決めできたかどうかを目視では確認できない。

- 部品が小さく、手やクランプ治具で押さえつつ溶接をしなければいけない

- 一方で手や治具で押さえると、押さえている指や治具が邪魔で溶接しづらい

まず、ダボと凹みでの位置決めの場合は、手の感触で位置決めできたのかどうかを判断するような位置決め方法となります。そのため、正確に位置決め篏合できたかどうかというのは、目視では確認できません。

また紫色の部品は、手のひらサイズの部品で、灰色の板金部品と比較するとサイズが小さく、位置決めした後にクランプで固定できませんでした。そのため、手で小部品を押さえながら溶接しなければいけませんでした。ただし、部品が小さいため、溶接箇所が手やクランプで隠れてしまい、非常に溶接しづらい形状になっていました。

もちろん溶接は高温高熱となり危険を伴うような加工方法でもあるため、恐怖心によって手が引けてしまい篏合が甘くなってしまうと、部品がずれたことに気が付かないまま溶接してしまう恐れもあります。

筐体設計・製造.COMの対策:1カ所はダボ篏合のままで、もう1カ所を皿ねじ固定へと位置決め方法を変更!

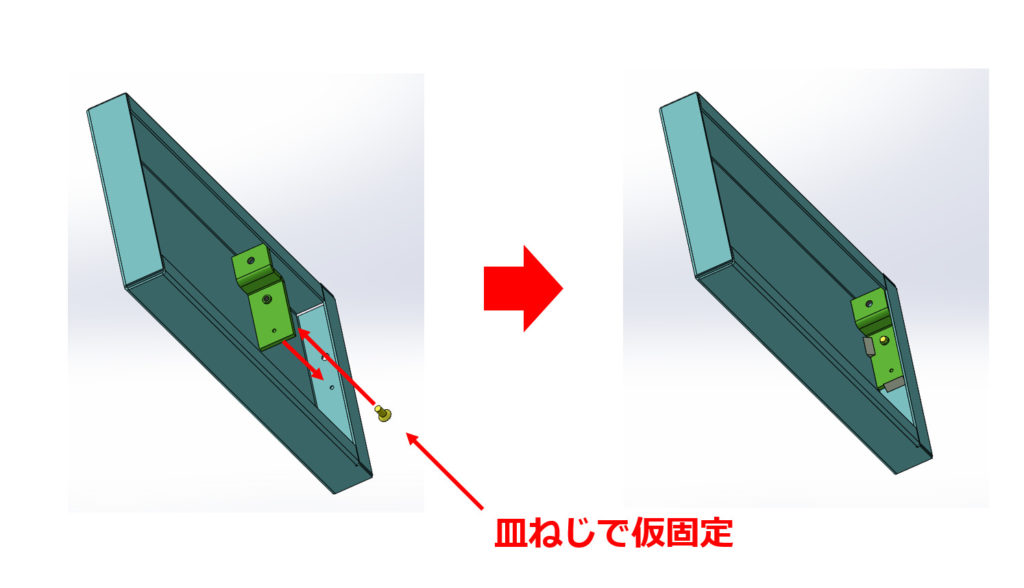

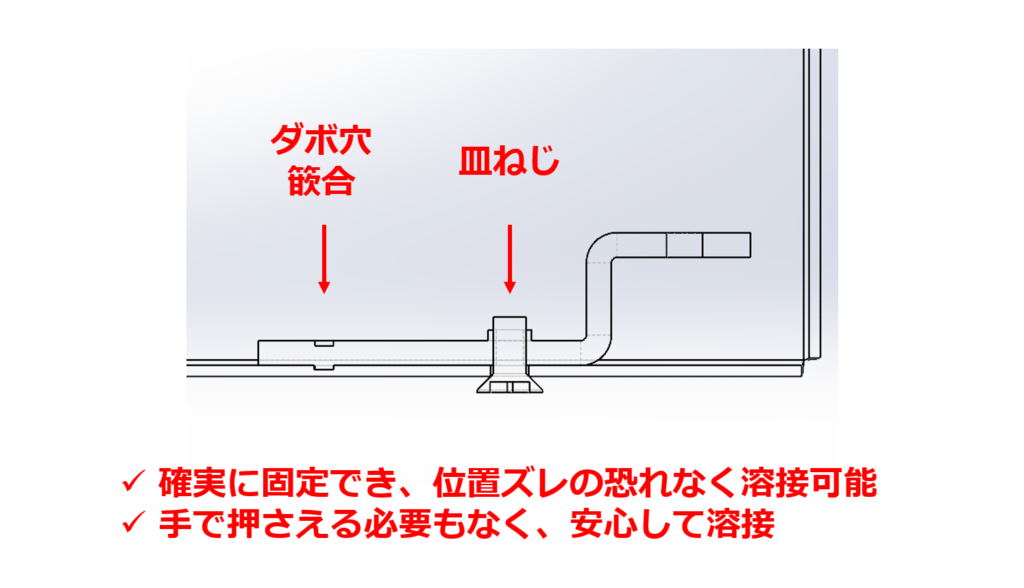

上記のような不良多発のリスクがあったため、筐体設計・製造.comでは、位置決め方法の変更提案をいたしました。具体的には下記写真のように、1カ所はダボ篏合のままで、もう1カ所はタップと穴へと変更しました。

このように小部品の位置決め時に、皿ねじを使用して締め付けをして部品を固定するように変更いたしました。皿ねじで締め付けるため、確実に固定でき、位置ズレの恐れなく溶接することができます。またクランプの代わりになるため、手で押さえつけながら加工する必要もなく、安心して溶接することができます。

溶接後は皿ねじを取り外して、使用した穴が外観的に気になる場合については、溶接で埋めることで美観性も担保することができます。

今回の提案によって、不良品の発生率を下げることができ、品質向上と生産性向上を実現することができました。

まとめ

岡部工業では、精密板金筐体のワンストップ量産体制を整えており、日々このような細かい工夫を現場ベースで検討し、お客様にご提案をしております。精密板金筐体の量産でお困りの方は、お気軽にお問い合わせください。

>>製品事例はこちら

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら