今回のテクニカルニュースの概要

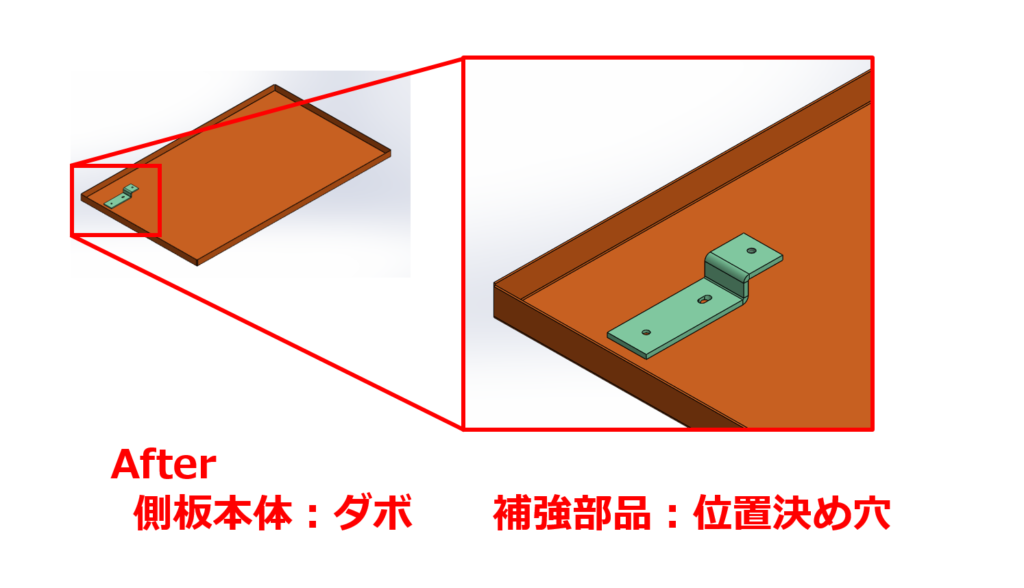

今回ご紹介する事例は、側板本体が位置決め穴、補強部品がダボだったスポット溶接に対して、側板本体をダボ、補強部品を位置決め穴と、逆に配置するように変更することで生産性向上&品質向上につなげることに成功した技術提案事例です。

お客様からは、大きな側板に対して子部品をテーブルスポット溶接する精密板金筐体加工のご依頼をいただきましたが、側板本体が位置決め穴、補強部品がダボだったため、表側から篏合確認ができず、作業者の手の感触による篏合チェックとなり、非常に非効率かつ品質トラブルも発生していました。

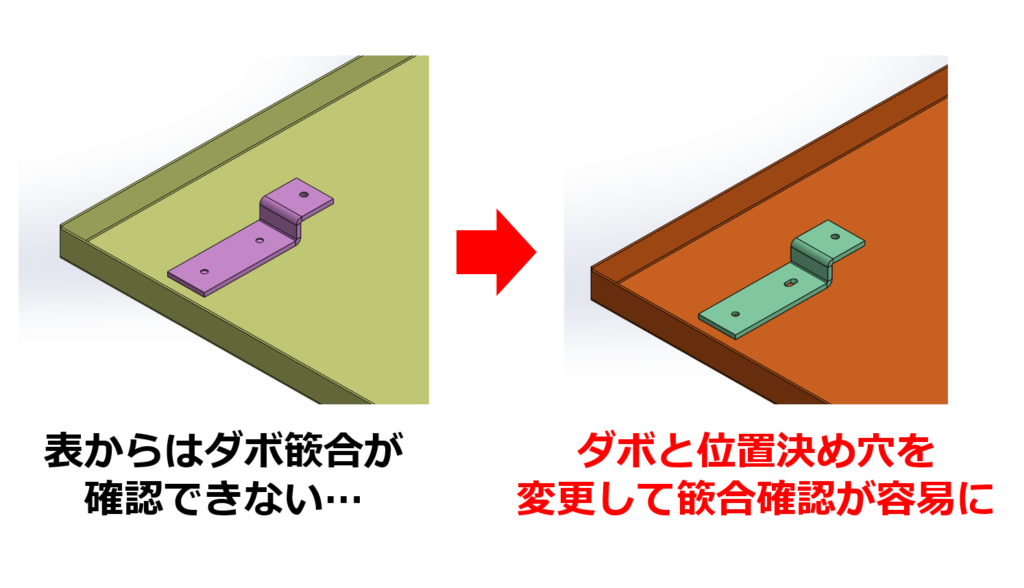

そこで筐体設計・製造.comでは、側板本体をダボ、補強部品を位置決め穴と、逆に配置するように変更することで、補強部品の位置決めを手の感触に頼ることなく、目視で誰でも簡単に確認することができるようになり、大幅な生産性向上と品質向上につなげることができました。

課題:目視でダボによる位置決めが確認できず、作業者の手の感触による篏合チェックで非効率…

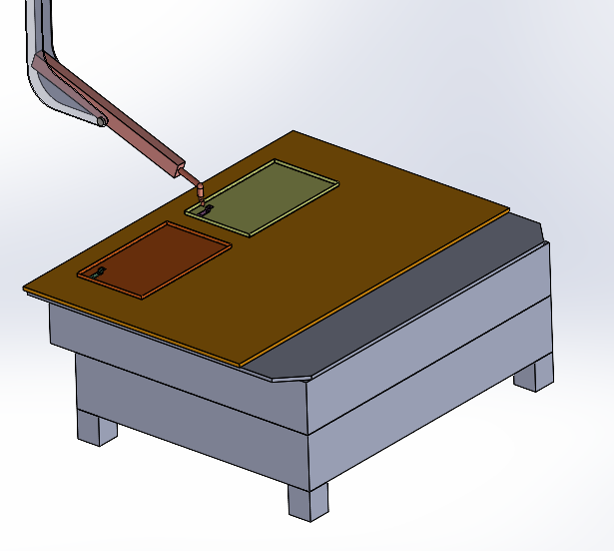

お客様からは、大きな側板に対して子部品をテーブルスポット溶接する精密板金筐体加工のご依頼をいただきました。

テーブルスポット溶接は下記写真のようなイメージです。

実際の動画はこちらからご覧ください。

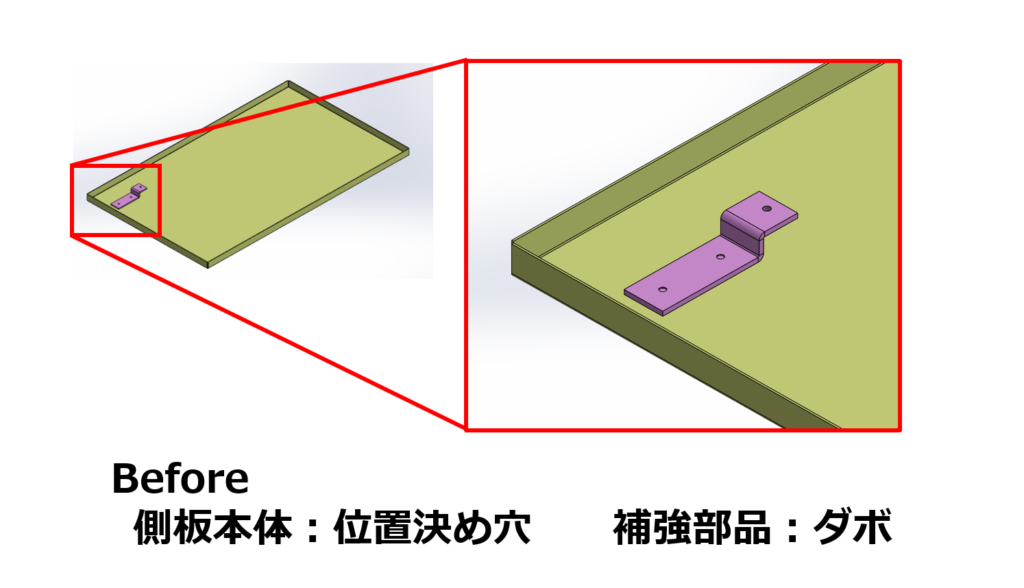

今回のスポット溶接は下記イメージです。

精密板金筐体の側板は、側板本体に補強部品をスポット溶接する構造になっていることが多くなります。そして今回のお客様からいただいたご依頼内容では、側板本体と補強部品との位置決めとして、ダボと位置決め穴を使用していました。

ただし、側板本体が位置決め穴、補強部品がダボだったのが今回のポイントです。

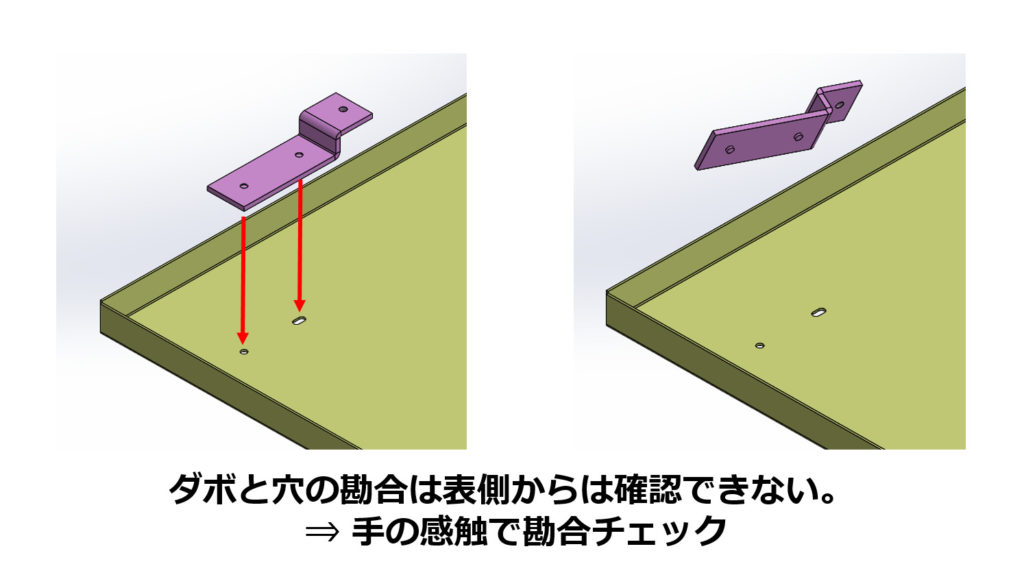

スポット溶接では通常、大きい部品を下側、小さい部品を上側に置いて作業します。そのため今回のケースでは、位置決め用ダボがはまる穴が、補強部品の下になってしまい、作業者からはダボも穴も見えなくなります。目視でダボによる位置決めが確認できない場合は、どうしても作業者の手の感触による篏合チェックとなってしまいます。

目視で確認できない手の感触による篏合のため、位置を合わせるのが非常に難しく、作業性が悪くなってしまいます。今回のような小さな部品であれば問題はありませんが、溶接する補強部品が大きく、かつ質量が大きくなった場合は、簡単に動かせないため手の感触に頼った篏合はさらに難易度が上がってしまい、スポット溶接したけど実は篏合できていなかったという手戻りにもつながりかねません。

筐体設計・製造.COMの対策:ダボと位置決め穴を逆にすることで生産性向上&品質向上!

そこで筐体設計・製造.comでは、側板本体をダボ、補強部品を位置決め穴と、逆に配置するように変更提案をいたしました。

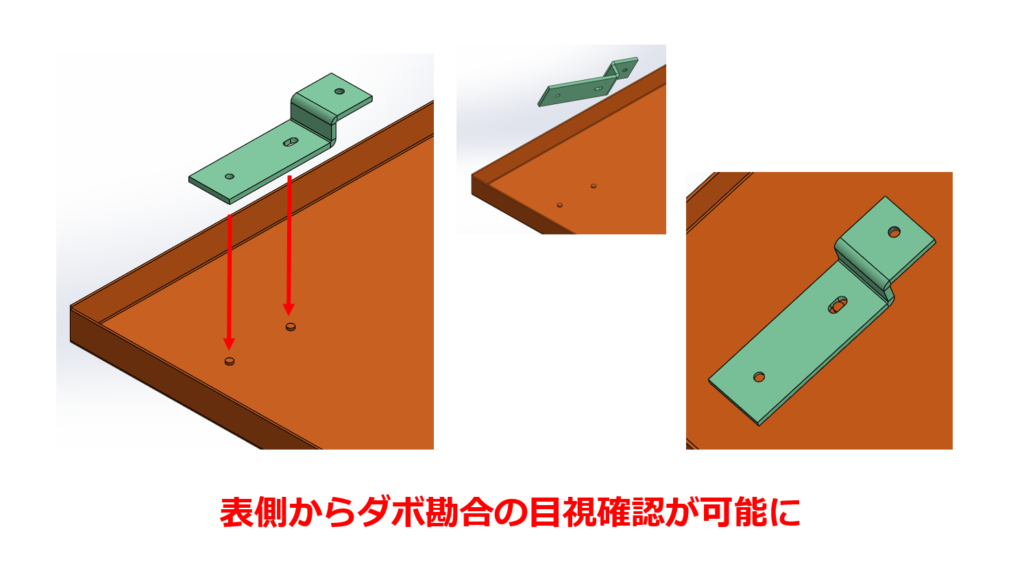

こうすることで、下になる側板本体からダボが穴に飛び出てくるようになります。そのため、補強部品の位置決めを手の感触に頼ることなく、目視で誰でも簡単に確認することができるようになります。

今回はこのわずかな変更提案により、作業効率が大幅に向上し、さらに品質向上にもつなげることができました。

側板本体をダボ、補強部品を位置決め穴とすることのデメリットとしては、補強部品が外観に出てくる場合には穴からダボが見えてしまうため、外観がやや見劣りしてしまう点があげられます。そのため当社では、お客様が重要視する項目に合わせて、最適な板金筐体設計のご提案をいたします。

まとめ

岡部工業では、カスタムオーダーしたNCスポット溶接機も保有しており、スポット溶接の効率化に努めております。動画は下記よりご覧ください。

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>製品事例はこちら

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら