今回のテクニカルニュースの概要

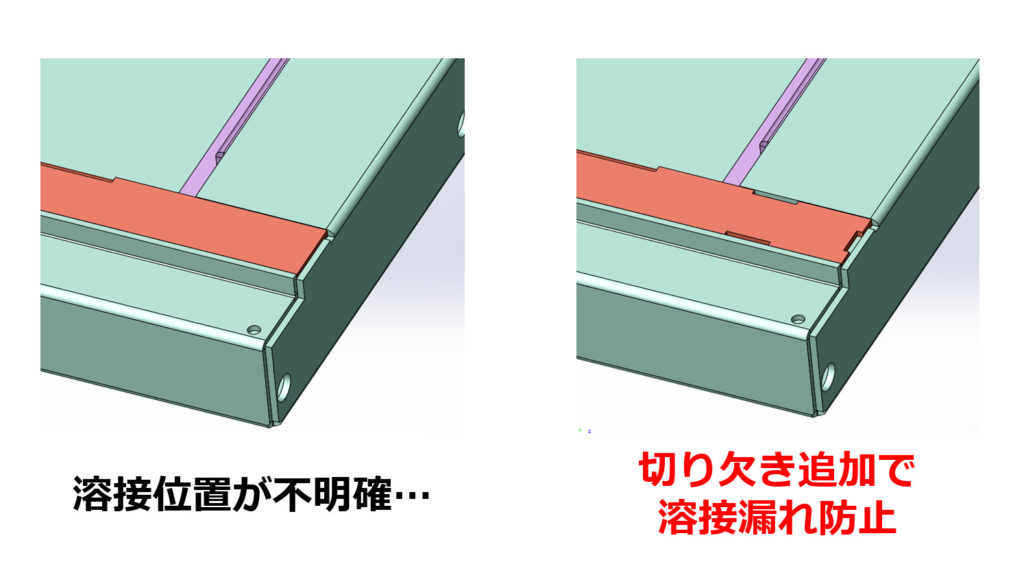

今回ご紹介する事例は、隅肉溶接が必要な箇所に切り欠きを追加して、溶接位置を明確化して、溶接作業漏れの防止&生産性向上につなげた技術提案事例です。

お客様からは、隅肉溶接が相当箇所必要な板金部品の製造依頼をいただきましたが、人的作業の隅肉溶接では溶接漏れが発生してしまう恐れもあります。

そこで筐体設計・製造.comでは、溶接箇所に切り欠きを追加することで、溶接位置を明確にして、溶接漏れ防止&作業確認を容易にするようにいたしました。これにより作業現場全体として生産性を向上させることができました。

課題:相当数の隅肉溶接が必要で、溶接漏れが発生…

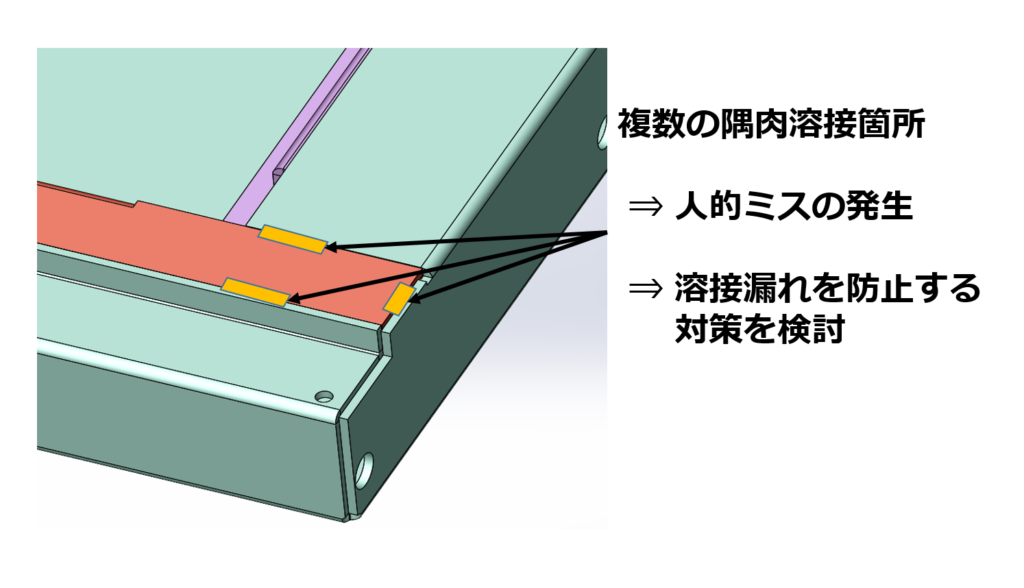

お客様からは、図のような隅肉溶接が複数個所ある板金部品の溶接組立のご依頼をいただきました。

図は一部のみですが、実際には相当数の隅肉溶接が必要な板金部品でした。このような隅肉溶接が複数個所ある場合、どうしても作業者のミスも発生しがちです。実際、作業者が1カ所の溶接を漏らしてしまうという事象も発生してしまいました。

現場でトラブルが発生してしまうと、追加での作業が発生する等の影響で、リードタイムが長くなってしまう恐れもあります。

溶接ロボットを使用する場合は溶接漏れは発生しなくなりますが、人的作業の場合はどうしてもミスが発生したり、誤った位置に溶接する、溶接位置が作業者によって若干異なる、といった細かなトラブルが生じてしまいます。

筐体設計・製造.COMの対策:溶接箇所がわかるように切り欠き追加

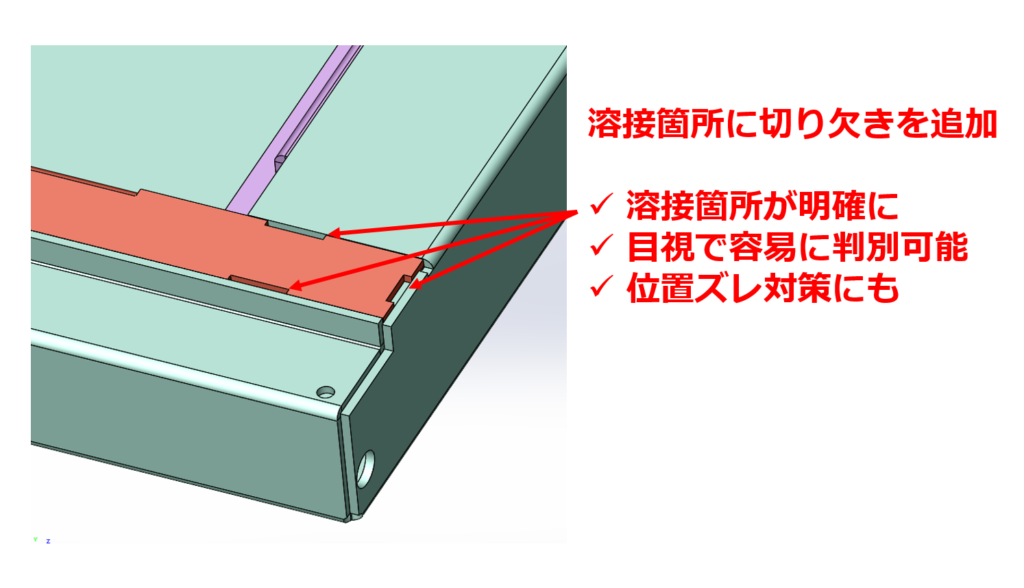

そこで筐体設計・製造.comでは、再発防止策として、溶接個所に切り欠きを設けるようにいたしました。

切り欠きを目印にして隅肉溶接をするように変更することで、溶接していない箇所も目視ですぐに判別することができるようになります。また切り欠きによって溶接位置も明確になるため、溶接位置がズレたり、誤った箇所に溶接してしまうといったトラブルの防止にもつなげることができます。

今回の切り欠き追加によって、隅肉溶接の作業漏れの防止につながり、無事にお客様に製品をお届けすることができました。

また強度について、切り欠きで一部製品を除去しますが、隅肉溶接によって除去された箇所を補強するため、製品自体の強度には全く影響は生じません。

まとめ

岡部工業では、今回の事例以外にも様々な現場改善を日々行っております。詳細は下記をご覧ください。

>>【レーザーのケガキ機能で、形状が似ている板金部品の管理工数を低減!】テクニカルニュース vol.57

>>【ポンチで文字をマーキングすることで金型費用を削減!】テクニカルニュース vol.55

>>【溶接位置をマークで明確化することで生産性向上!】テクニカルニュース vol.36

>>【位置決めダボを左右で異なる大きさにして溶接・組立ミスを防止!】テクニカルニュース vol.33

>>【位置決めダボを非対称にして溶接・組立ミスを防止!】テクニカルニュース vol.32

>>【既存金型+穴形状の変更で、高効率かつ高精度な板金部品の位置決め穴加工を実現!】テクニカルニュース vol.29

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>製品事例はこちら

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら