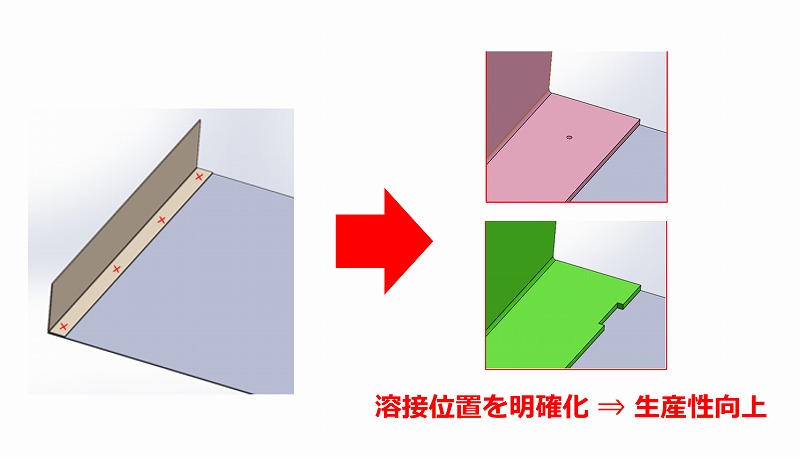

今回ご紹介する事例は、溶接する位置を示すマークをあらかじめ板金部品に加工しておくことで、溶接位置を明確化し、生産性を向上させた事例です。

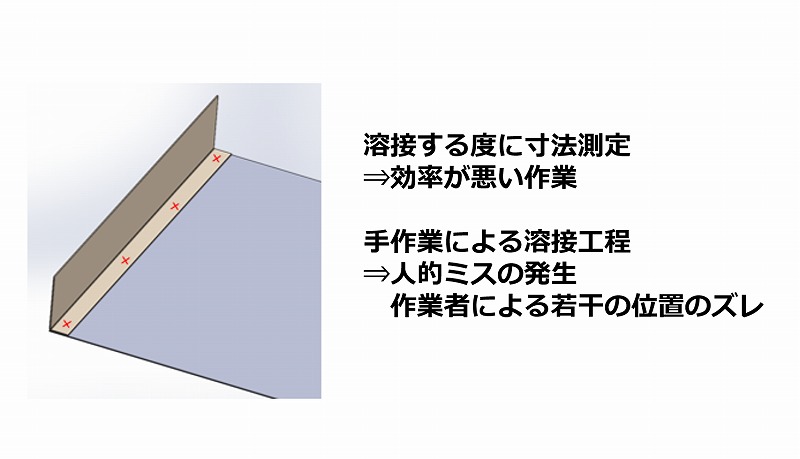

溶接位置が不明確の場合、溶接前の測定作業が発生してしまい、効率が非常に悪くなってしまいます。また、手作業による溶接工程のため、作業者によって溶接位置に若干のズレが発生したり、誤った位置に溶接してしまう場合もございました。

そこで筐体設計・製造.COMでは、ポンチや切り欠き、レーザーマーキングを用いて、溶接する位置を示すマークをあらかじめ板金部品に加工しておくことで、溶接位置を明確化するようにいたしました。これにより、溶接前の測定作業や溶接位置のズレの問題を回避することができるため、精密板金筐体の組立工程において生産性が向上いたしました。

************************************************

当社では、お客様から寸法指定がされた図面をいただいて筐体の製作をいたします。しかし実際の板金部品では、溶接位置を決定するために、一度寸法通りに測定する必要があります。この測定作業を溶接する度に行っていましたが、非常に効率が悪い作業となっていました。

また、溶接ロボットを使用しない場合は、溶接工程は作業者の手作業によって行われます。そのため、どうしても人的ミスの発生が多くなったり、作業者によって若干異なる位置に溶接してしまうリスクが大きくなってしまいます。特に、当社では複雑な形状の筐体溶接をする場合も多くあるため、誤った位置に溶接してしまうケースもございました。

さらに、板金部品を溶接しようとして相手の部品に取り付けた際に、子部品の隅肉溶接の位置がずれていたために、溶接肉と部品が干渉してしまい、隙間ができてしまったケースもございました。溶接肉を盛る場所が少しでもずれてしまうと、精密筐体を組み立てることができなくなってしまうのです。

少しずれた位置に溶接してしまったり、誤った位置に溶接してしまうと、その分の修正作業が必要になります。溶接前の測定作業に合わせて修正作業も発生してしまうと、生産性が格段に落ちてしまいます。そのため、作業者が確実に精度よく溶接できるように工夫する必要があります。

そこで当社では、溶接する位置を示すマークをあらかじめ板金部品に加工しておくことで、溶接位置を明確化するようにいたしました。

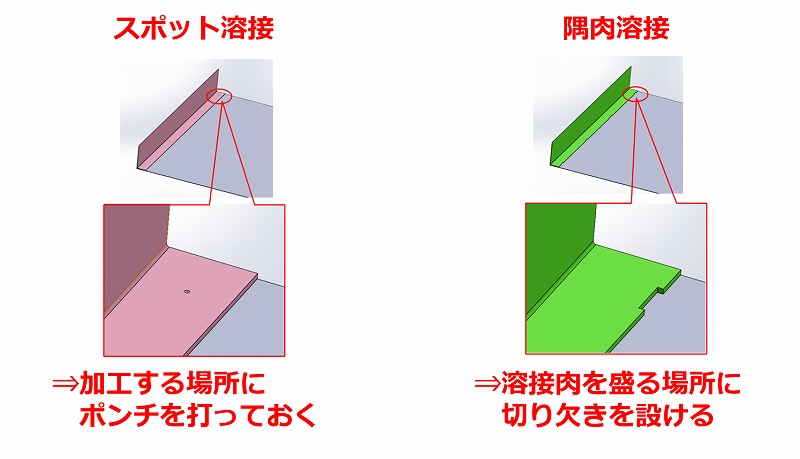

板金の抜き工程においてあらかじめ目印を加工しておき、それを目安に溶接作業することで、測定作業や溶接位置のズレの問題を回避することが出来ます。板金部品に示すマークとしては、下記のような方法がございます。

・スポット溶接→加工する場所にポンチを打っておく(レーザーマーキングも可)

・隅肉溶接→溶接肉を盛る場所に切り欠きを設けておく

例えば、スポット溶接する位置にポンチやレーザーによるマーキング(けがき)を加工しておくことで、作業者ごとによるばらつきなしで溶接位置を指示することができます。また隅肉溶接の場合は、切り欠きを用いて板金部品内の溶接肉を盛る範囲を表示することで、溶接位置を間違うことがなくなります。

これらのポンチやレーザーマーキング、切り欠きによる溶接位置の指示では、一部製品を除去してしまいます。しかし、スポット溶接や隅肉溶接によって一部部品が除去された箇所を補強するため、製品自体に全く影響は生じません。

このように、ほんのちょっとした工夫ではありますが、このひと工夫が精密筐体を確実に効率良く製造するために重要なノウハウとなるのです。

***********************************************

このように、筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。

>>製品事例はこちら

>>技術ハンドブックはこちら