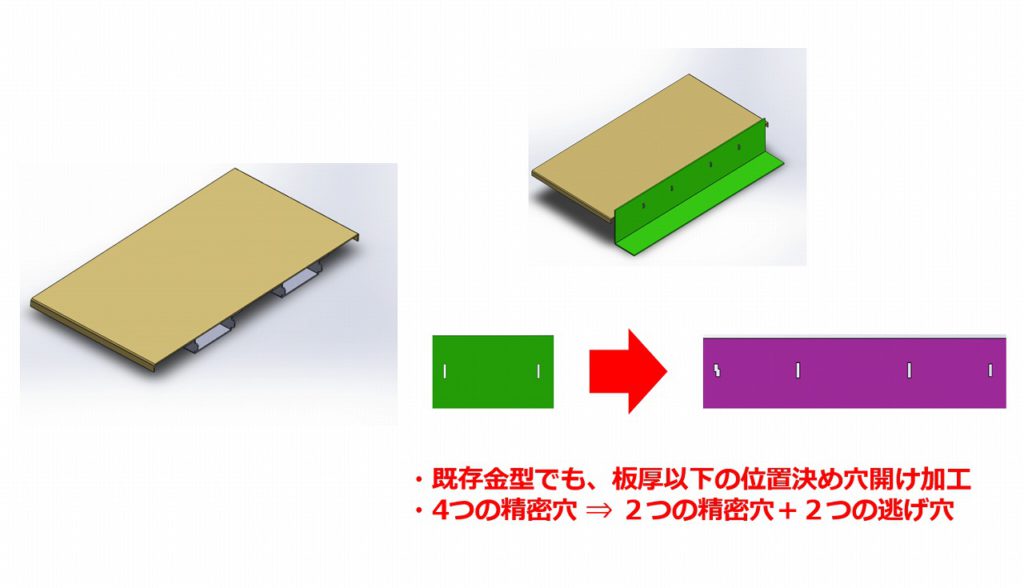

今回ご紹介するVE事例は、以前にご紹介した技術提案事例の応用版です。最近も同様の案件がありましたが、さらにレベルアップをしたVE提案を行いました。

筐体を製作するにあたっては様々な板金部品を組み合わせて作るため、板金を差し込んで位置決めを行う、という事がよくあります。この位置決め用の穴は、一般的に精度の良い穴を空ける必要があるのですが、

・プレス加工では板厚以下の寸法では穴加工ができない

・位置決めする穴加工に対応した金型がない

・そのような精度高い穴が4つ必要

という、今回は非常に困難な案件でした。

そこで筐体設計・製造.comでは、以前に行った位置決め穴形状の変更提案をレベルアップさせて、

・既存金型でも板厚以上の位置決め穴開け加工が可能

・4つ必要だった精密穴を、2つの精密穴と2つの逃げ穴に変更

という形で穴形状の変更提案を行うことで、高効率かつ高精度な板金部品の位置決め固定を可能にしました。

************************************************

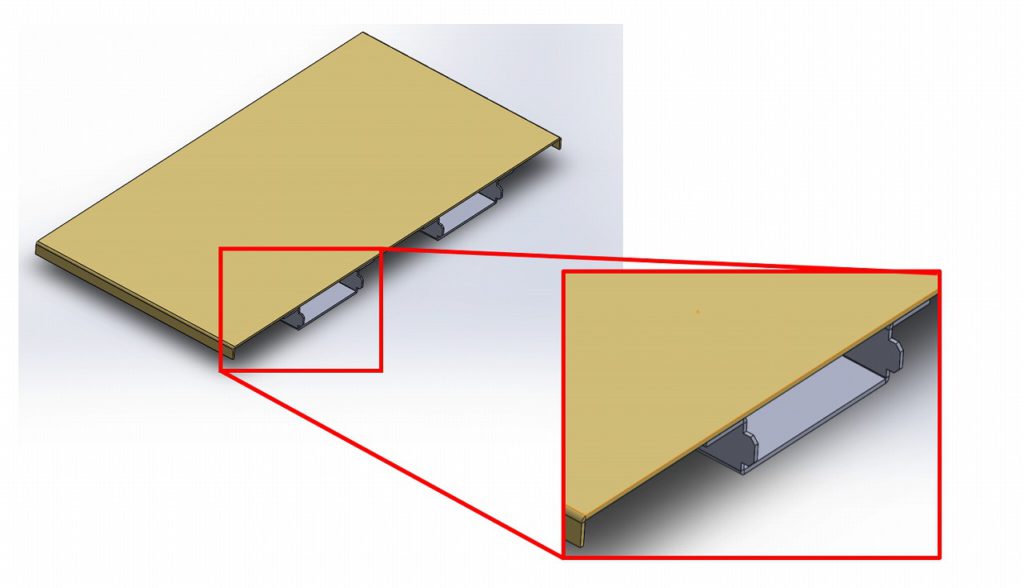

今回の筐体製作事例では、同じハット補強材が2個スポット溶接されているベース部に、柱形状の部品を取付ける形で位置決めを行いました。

図面上では上に示した写真のように、ハット補強材に差込み用の突起(W1.8×H10)を設け、柱形状の部品の穴に差込みをして位置決め固定をしております。

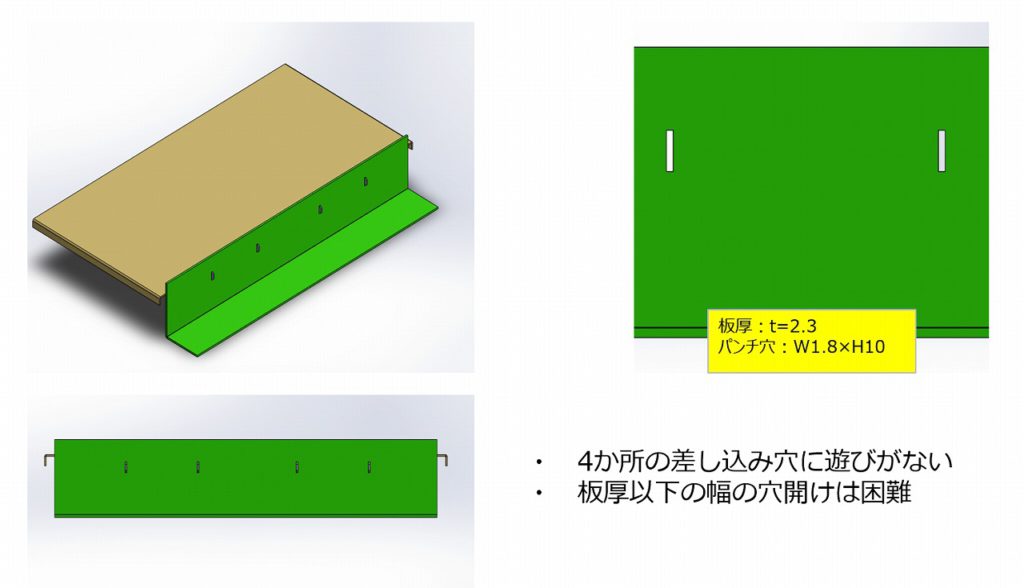

しかしこの方法では、いくつか問題点がありました。

まず、板金部品に差し込む穴が4ヶ所あり、そのすべてがほとんど遊びが無い状態になっていました。このため、通常の曲げ作業の精度によっては筐体を精度よく組立てることが出来ない恐れがあります。

この問題を解消するためには、位置決めの方法を変更する必要がありました。

また、鋼鈑にプレス加工にて穴をあける場合には「板厚以下の寸法では穴加工は出来ない」というプレス加工上の制限があります(つまりプレス加工では板厚2.0mmの板には1.0mmの穴空けができない)。さらに、そもそも位置決めする穴加工に対応した金型がない等、位置決め穴を空けることが出来ない場合があります。

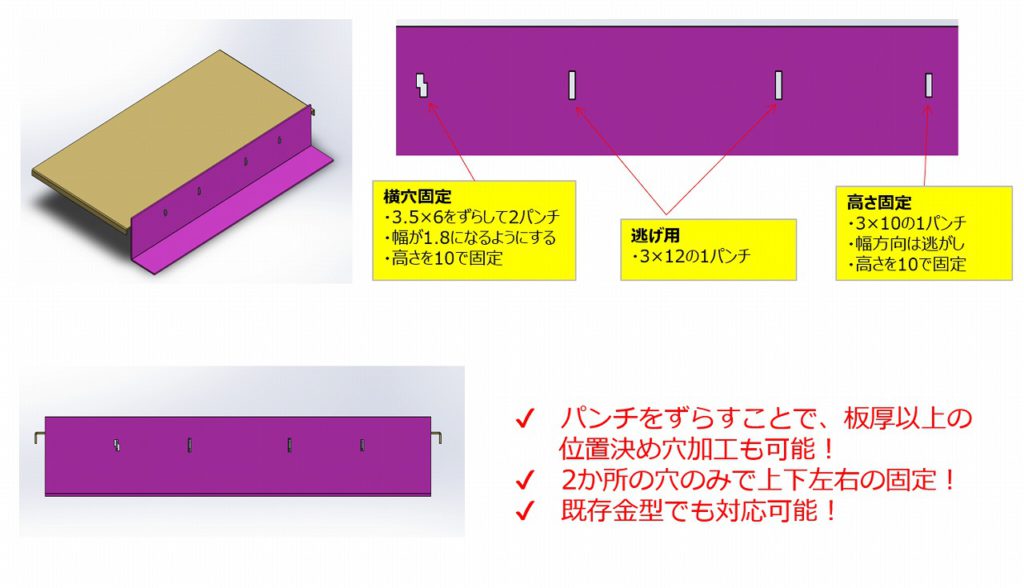

そこで、上記のような位置決め穴の設計に変更することで、高効率かつ高精度な板金部品の位置決め固定を可能にしました。

まず、左側1ヶ所目の差込みで、左右上下方向を決めるようにします。ここで用いた技術が、以前もお伝えした、【穴形状を変更して、板厚以下の位置決め穴を加工!】のアイデアです。このように3.5×6のパンチをずらすことで、ハット補強材の突起部分(1.8×10)が入るようになります。このような穴形状がOKとなれば、汎用のパンチ金型で対応が可能な上、板厚以上の穴加工ができないという課題もクリアできます。

別の方法としては、差し込み部の長さを変更するために「追い抜き加工」を行う方法もありますが、そうすると穴の内側に追い抜き加工の痕(ニブリング)が発生して穴が小さくなって、位置決めしにくくなる可能性があります。しかし、このような形状に変更できると、差込む部品と接触する部分が片側だけになるので、差し込み部の長さを容易に変更できることも追加のメリットとして挙げることができます。

続いて、右側の2カ所目で高さ方向を固定します。左右方向は1ヶ所目で決まっているので、十分に遊びを設けることができます。そのため、高さ方向のみを10で固定するために、3×10長角という一般的な既存金型にて穴加工をすることで、2カ所の穴のみで板金部品を上下左右方向に固定することができます。

そして中央部2カ所に関しては、位置決めには寄与しないため、突起を逃がす穴(3×12長角)を設けるだけでよくなります。つまり、高精度にこだわる必要がなくなり、さらに既存の金型にて容易に加工をすることができるため、高効率な板金部品の位置決め固定が可能になるのです。

このように、既存の金型のみで穴開け加工を行い、かつ位置決め穴形状を工夫して追い抜き加工によるオーバーラップをなくすことで、高効率で安価に、高精度な板金部品の位置決め固定をすることができます。

************************************************

このように、筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。