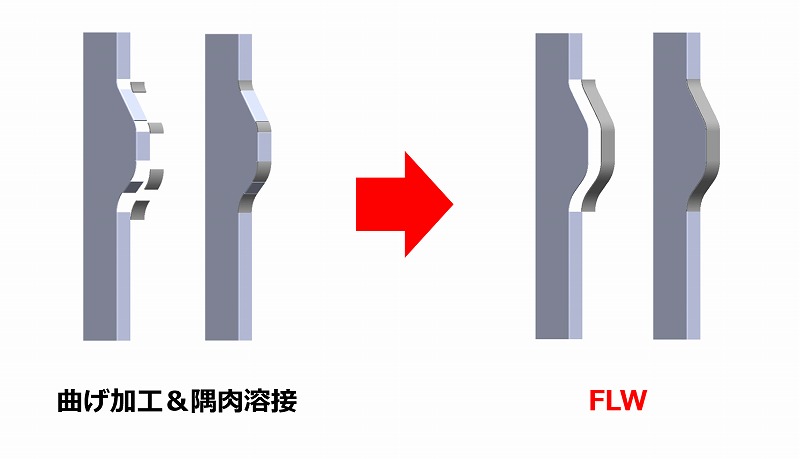

今回ご紹介する事例は、曲げ加工+隅肉溶接からファイバーレーザー溶接に工法転換することで、作業の効率化を図った事例です。

このような複雑な曲線の加工をする際は、一般的には直線部分を曲げ加工で行い、曲線部分のみを隅肉溶接で加工します。当社も同様の手法で加工しておりましたが、

・手動による溶接のため、見た目が美しくない

・溶接後の歪みの除去作業が必要

・溶接自体もに膨大な時間を要するため、効率が悪い

という問題点がありました。

そこで当社では、ファイバーレーザー溶接を導入することで、美観性が保たれた状態かつ高精度な曲線部品の加工を可能にすることができました。

************************************************

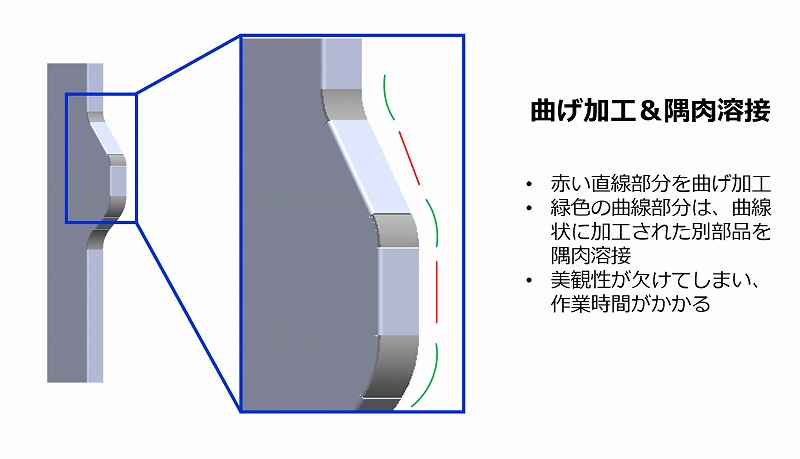

このような複雑な曲線の加工をする際は、一般的には直線部分を曲げ加工で行い、曲線部分のみを隅肉溶接で加工します。当社も同様の手法で加工しており、上記の写真では赤い直線部分は曲げ加工を行い、緑色の曲線部分は曲線状に加工された別部品を隅肉溶接して加工していました。

しかし、

・手動による溶接のため、見た目が美しくない

・溶接後の歪みの除去作業が必要

・溶接に多大な時間を要するため、効率が悪い

という3つの課題が生じていました。まず手動で板金部品と曲線部品を隅肉溶接するため、どうしても精度面や見た目が悪くなってしまいます。また、溶接自体にも時間がかかるのはもちろんのこと、隅肉溶接後に溶接歪みの除去作業も必要となるため、作業時間が膨大となってしまいます。

そこで当社では、ファイバーレーザー溶接を導入することで、この複雑な曲線部品の加工を行いました。当社では6軸多関節ロボットによるファイバーレーザー溶接機を3台保有しており、高精度な薄板板金の溶接加工にも対応しております。そのため、このような複雑な曲線部品であっても高精度加工はもちろんのこと、隅肉溶接と比較しても美観性が良く、短時間での効率的な溶接加工が可能となり、大幅なコスト低減が図れます。

************************************************

このように、筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。