隅肉溶接とは?

隅肉溶接は、2つの部材をT字型やL字型に接合する際に、部材の開先(溝)を設けずに隅部だけで溶接する溶接技術のことです。

アーク溶接を用いる場合は、溶接棒を溶かしてつないだ部分のみで母材を溶接します。レーザー溶接ですと、高いエネルギー密度で局所的にレーザー光を照射することで、溶接部分の母材金属が溶融して一体化します。隅肉溶接は、建築、機械、そして、筐体製造など様々な分野で用いられています。

隅肉溶接の特徴

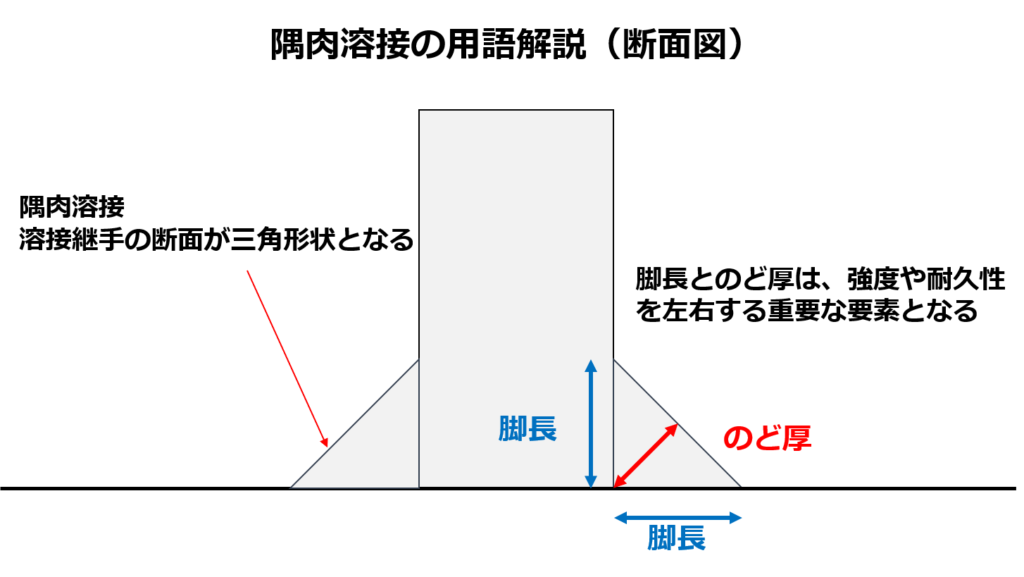

隅肉溶接では、二つの部材面の間に三角形の溶接金属を形成します。

この肉盛りの三角形に部分は、「脚長」と「のど厚」という言葉で表現されます。

「脚長」とは、隅肉溶接のサイズを表す指標の一つで、溶接金属と母材の接点から溶接金属の先端までの距離を指します。

「のど厚」とは、隅肉溶接のもう一つのサイズ指標で、溶接三角形の頂点から底辺までの垂直距離を指します。

「脚長」と「のど厚」は、溶接の強度や耐久性を左右する重要な要素です。適切な脚長とのど厚を確保することで、溶接部の強度を高め、破損を防ぐことができます。

隅肉溶接の種類と用途

隅肉溶接には、主に3種類あります。

・T継手

・かど継手

・重ね継手

T継手は、片方の部材がT字型になっている継手です。かど継手は、2つの部材がL字型になっている継手です。重ね継手は、片方の部材がもう片方の部材の上に重なっている継手です。

また、隅肉溶接は、橋梁のような建築物から精密筐体まで大小様々な用途に使用されています。

・建築構造物

・橋梁

・産業機械

・工作機械のカバー

・筐体

・自動車

・鉄道車両

・各種容器

隅肉溶接の溶接方法

隅肉溶接は、さまざまな溶接方法にて溶接が可能です。

| 溶接の種類 | 電極 | シールドガス | 溶加材 |

| TIG溶接 | 消耗しないタングステン棒 | 不活性ガス(アルゴンなど) | 溶接棒(手動) |

| MIG溶接 | 消耗する溶接ワイヤー | 不活性ガス(アルゴンなど) | 溶接ワイヤー(自動供給) |

| MAG溶接 | 消耗する溶接ワイヤー | 混合ガス(不活性ガス+炭酸ガス) | 溶接ワイヤー(自動供給) |

| レーザー溶接 | レーザー光により接合 | 不活性ガス(アルゴンなど) | 溶接ワイヤーを用いる場合もある |

TIG溶接

TIG溶接とは、タングステン電極を使用し、不活性ガス(=Inert Gas)を使用して溶接部のシールドを行う、アーク溶接の一種です。TIG溶接では、使用されている電極の材質がタングステンのため、アークの発生が安定します。このため、溶接電流の大きさを安定して制御できるので、作業者はワークに与える熱量を的確にコントロールでき、安定して溶接することができます。

またTIG溶接は、炭酸ガスアーク溶接と比較するとスパッタが出ないため、きれいな溶接外観になります。

MIG溶接

MIG溶接とは、シールドアーク溶接の一種です。MIG溶接に使われているシールドガスとしては、不活性ガスのアルゴンやヘリウムなどが用いられます。

また、活性ガスが用いられる場合はMAG溶接になります。電極は消耗する溶接ワイヤーでローラーによって自動供給されます。溶接棒は自動で供給されますが、溶接トーチは作業者が手動で動かすため、半自動溶接とも呼ばれています。

MIG溶接の特徴としては、溶接棒が自動供給されるため作業性がよく、深い溶け込みが得られます。ただしTIG溶接と比較すると、スパッタが多くなる傾向があります。

>>MIG溶接とは?TIG溶接やMAG溶接との違いについて解説

MAG溶接

MAG溶接では、MIG溶接と同様に作業性が良く、溶接ワイヤーが自動で供給されます。シールドガスには混合ガス(不活性ガス+炭酸ガス)を使用します。メリットとして、「深い溶け込み」が得られる点が挙げられます。溶接棒が自動供給されるため作業性がよく、シールドガス中の炭酸ガスが化学反応するためにアークが細く集中するため深い溶け込みが得られます。

>>MAG溶接とは? CO2溶接、MIG溶接、TIG溶接との違いまとめ

ファイバーレーザー溶接

ファイバーレーザー溶接とは、ファイバーレーザーを用いて行うレーザー溶接のことです。高いエネルギー密度で局所的にレーザー光を照射することで、溶接部分は母材金属が溶融して一体化します。熱影響が少なく、歪みの少ない溶接が可能です。ロボットによる自動化が容易で、品質の安定化にも貢献します。

>>ファイバーレーザー溶接とは?メリットとデメリットについて解説

TIG溶接で隅肉溶接を行う際の課題

TIG溶接は、丁寧な作業ができ、気密性の確保が可能です。また、TIG溶接はきれいな外観で溶接が可能なため、隅肉溶接に用いられる溶接方法です。しかし、TIG溶接には以下のような課題があります。

熟練技術者が必要

TIG溶接は、溶接棒によって手動で溶加材を供給しなければならない溶接方法です。溶接には高度な技術と経験が必要であり、職人間の経験の差が出やすくなってしまいます。

溶接速度が遅い

TIG溶接は、他の溶接方法と比較して、溶接速度が遅く、生産性が低い傾向があります。

熱影響が大きい

溶接熱による熱変形が激しく、歪みが発生しやすいため、外観部品となる場合などは、仕上げ工程が必要となります。

コストが高い

溶接速度が遅く、人件費がかさむため、コストが高くなる傾向があります。

ファイバーレーザー溶接で解決!隅肉溶接の効率化と高品質化

隅肉溶接を行う際の課題を解決する方法があります。それがファイバーレーザーによる隅肉溶接です。ファイバーレーザー溶接は、TIG溶接で隅肉溶接を行う際の課題を解決し、隅肉溶接の効率化と高品質化を可能にします。ファイバーレーザー溶接で隅肉溶接を行うメリットは下記のとおりです。

①高速溶接による工数削減

ファイバーレーザー溶接は、TIGレーザー溶接やYAGレーザー溶接に比べて2~10倍のスピードで溶接を行うことが可能です。

②熱影響の抑制による歪みレス

高いエネルギー密度で局所的にレーザー光を照射するため、筐体自体に熱が溜まりづらく、筐体への熱影響が少ない溶接が可能です。

③仕上げ工程を削減可能な高品質かつ高精度な溶接

ファイバーレーザー溶接による溶接部分は母材金属が溶融して一体化しているため、母材と同等の耐久性を持ち、十分な強度を保つことができます。ファイバーレーザー溶接では、レーザーのよって溶接部分は母材金属が溶融して一体化します。よって、三角形の溶接部分がそもそも生まれず、熱による歪みや焼け跡もございません。このため、隅肉溶接の外観品質向上のための仕上げ工程が不要

ファイバーレーザー溶接で隅肉溶接を行うことで、TIGレーザー溶接やYAGレーザー溶接に比べて、溶接スピードは2~10倍のスピードで行うことが可能です。そのため、溶接工数の大幅な削減を行うことができます。

さらに、高いエネルギー密度で局所的にレーザー光を照射することができるため、部材自体に熱が溜まりづらく、熱影響が少ない溶接が可能となります。 このため、TIG溶接では製作が困難な隅肉溶接も、ファイバーレーザー溶接は可能で、外観の美しさが求められる板金部品の溶接加工にも使用されています。

そして、最も大きなメリットが仕上げ工程を削減可能という点です。TIG溶接などその他の溶接方法では、溶接棒を溶かして、三角形の溶接部分を形成することで、母材をつなぎ合わせています。しかし、ファイバーレーザー溶接では、レーザーのよって溶接部分は母材金属が溶融して一体化します。よって、三角形の溶接部分がそもそも生まれず、熱による歪みや焼け跡もございません。このため、隅肉溶接の外観品質向上のための仕上げ工程が不要となります。

これらのファイバーレーザー溶接のメリットから、ファイバーレーザー溶接で高品質で高効率な隅肉溶接が可能です。

特に、当社ではファイバーレーザーファイバーレーザー溶接を行う6軸多関節ロボットを4台保有しております。このロボット化により、品質が安定化します。溶接工の技術力への依存や、品質のばらつきがないため、製品の仕上がりが均一になります。

岡部工業のファイバーレーザー溶接の特徴とは

筐体設計・製造.COMを運営する岡部工業株式会社では、ファイバーレーザー溶接を行う6軸多関節ロボットを4台保有し、オリジナル冶具の内製まで一貫生産をしております。これにより、高い生産性を保ちつつもコストダウンを可能にする、岡部工業ならではのファイバーレーザー溶接が実現します。

「ファイバーレーザー溶接ロボットを日本でトップクラスに稼働させている」とのお墨付きをアマダ社から頂いているほど、ファイバーレーザー溶接ロボットを用いて非常に多くの加工を行っております。そのため、日本でトップクラスの稼働実績により蓄積したノウハウをお客様にご提供することが可能です。

また、当社にはファイバーレーザー溶接の開発を専門にする課があり、通常は溶接困難なアルミやステンレス、異種金属などのサンプル溶接から、筐体設計におけるVE提案まで行い、お客様に寄り添った設計開発を行っております。

また、実際の課題解決提案として下記のような事例がございます。

技術提案事例:ファイバーレーザーの外部からのT継手溶接による効率化

【ファイバーレーザーによるスポット溶接&隅肉溶接による生産性向上】テクニカルニュースvol.23

【アルミの隅肉溶接をフィラー付きファイバーレーザー溶接で実現!】テクニカルニュース vol.64

ファイバーレーザー溶接の提案事例・製品事例をご紹介!

【ファイバーレーザー溶接への工法転換&筐体設計の変更提案事例】

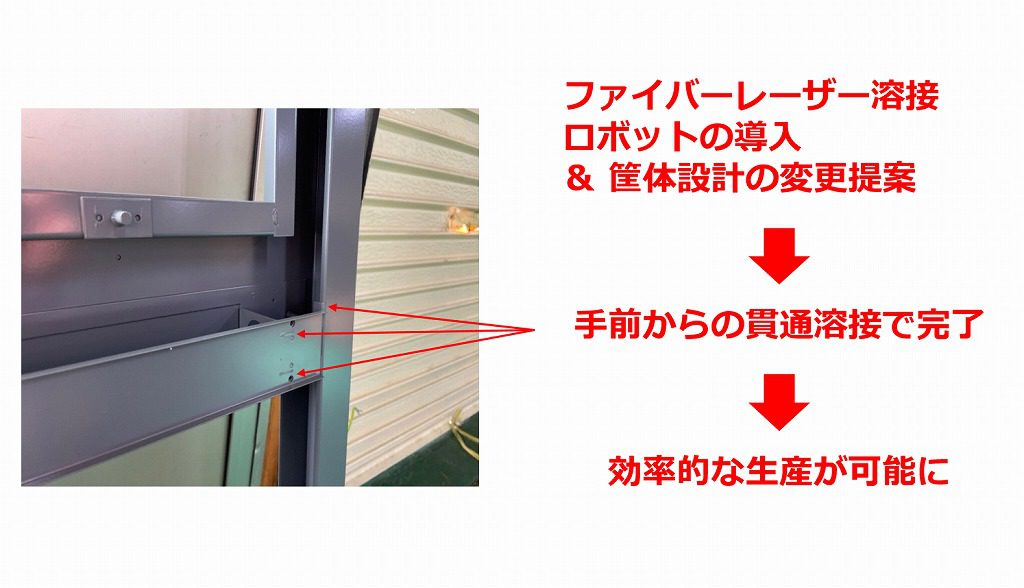

本事例では、ファイバーレーザー溶接への工法転換と筐体設計の変更提案をすることで、生産数を大幅に増加させたVE提案事例です。

お客様からは、薄板板金筐体の製造数を大幅増加させたいが、溶接作業者の人数がボトルネックになっているとのことで、当社にご相談いただきました。従来は難易度の高いスポット溶接と隅肉溶接を行っていたため、どうしても熟練工に頼らざるを得ない状況でした。

そこで当社では、ファイバーレーザー溶接ロボットの導入と、ファイバーレーザー溶接に適した形状への筐体設計の変更提案をいたしました。当社のファイバーレーザー溶接ロボットによって、作業者のスキルに問わず、安定的に溶接を効率良く行うことができるようになり、現在では製造数量の大幅増加にも対応しております。

具体的には、問題であった3か所の溶接箇所を、全て手前からの貫通溶接で済むように設計変更しました。これにより、ファイバーレーザー溶接の特徴である高速かつ高精度な溶接を最大限に活用でき、品質の安定化と生産効率の大幅な向上を実現しました。

銅角材のファイバーレーザー溶接

こちらは、ファイバーレーザーロボットにて銅の平板を溶接した加工事例です。写真のように板材の端面と端面を合わせた箇所にファイバーレーザーにより溶かし込み、R形状の継手を製作しております。コーナーにおける溶接も、ファイバーレーザーであれば熱による歪みが発生しにくくなるため、R形状を仕上げレスで溶接することができます。そのため、仕上げ工程を省略することができるため、製品全体における時間や費用の削減につながります。

工作機械用アルミカバー(ファイバーレーザー溶接)

こちらは工作機械用アルミカバーのファイバーレーザー溶接事例です。サイズは320×300×735で、溶接が困難なアルミで全体が構成されたカバー部品です。

アルミ溶接での熱量調整は非常に繊細な作業となり、割れが発生しやすい作業となります。そのため、ファイバーレーザー溶接ロボットによるアルミの溶接時にはフィラーを用いる必要があります。

しかし、当社が保有するファイバーレーザー溶接ロボット5号機では、フィラー先端の位置を安定して自動制御できるため、安定した断続溶接が可能となります。

隅肉溶接・筐体製造のワンストップ対応ならば岡部工業まで!

筐体設計・製造.COMを運営する岡部工業株式会社は、群馬県から発信するグローバル板金ソリューションカンパニーとして、お客様の板金や筐体に関するお困りごとを解決いたします。

最新鋭のファイバーレーザー溶接ロボットを代表とした圧倒的な設備力、さらに創業以来から大手メーカーとの取引によって積み重ねてきた板金設計・筐体設計のノウハウを活かして、お客様の課題を解決していきます。

筐体という製品は、一度製作したら長く使用するものです。

だからこそ、安心安全かつ使い勝手がよく長持ちする製品であるべきです。

しかし筐体設計は、

目的や用途、使用環境、精度、特性、コストなど数多くの要求を満たす必要があります。

また、筐体設計は、実際の製作現場である下工程についても最適な工程を考える、全体最適な視点が必要なプロフェッショナルな仕事です。

そのような筐体製作には、生産現場からの設計サポートと、高度な生産技術力が、量産体制の場合は特に求められます。

部品点数を1つ減らしたり、工程を1つ短縮するだけでも、量産での筐体製作の場合は大きなコストダウンや納期短縮につながるのです。

設計初期の段階から当社にご相談いただけましたら、当社にて生産技術的な要素を設計に取り込んだ上で、筐体製作を行います。

そうすることで、当社の金型や設備、製造ノウハウを盛り込んだ筐体が製造可能となり、低コストで品質の良い筐体を短納期で製作できます。

筐体設計に少しでもお困りの方は、まずは筐体設計・製造.COMにご連絡ください。板金ソリューションカンパニーとして、あなたのお悩みを解決いたします。

以下のリンクより詳しい情報をご覧ください。