今回のテクニカルニュースの概要

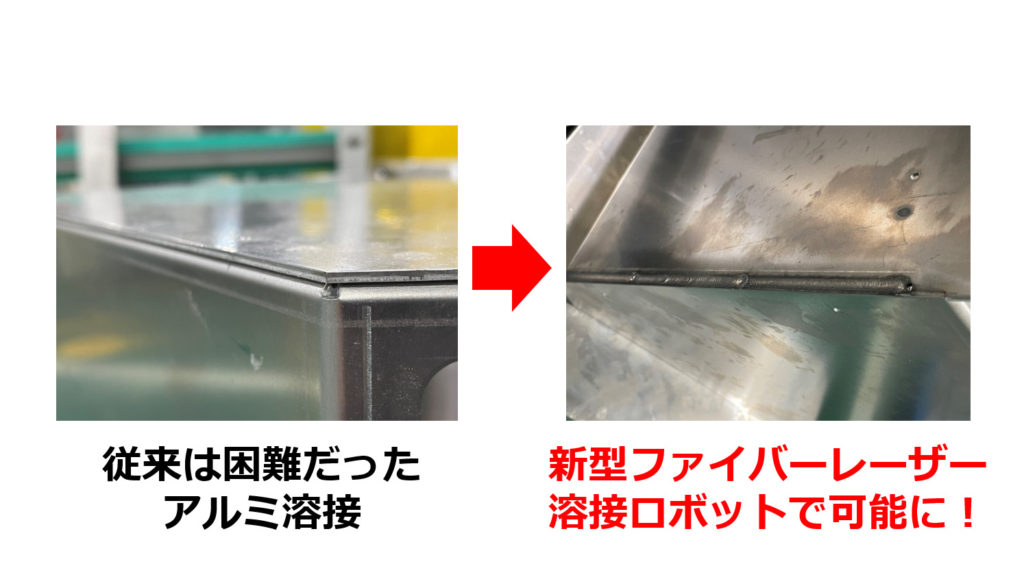

今回ご紹介する事例は、従来は困難だったアルミ板金部品の溶接を、フィラー先端の位置を安定して自動制御できる新型ファイバーレーザー溶接ロボットを用いることで、アルミの高精度隅肉溶接が可能となり、リードタイム短縮&安定した溶接に成功した技術提案事例です。

お客様からは、アルミ合金製カバーの本体と側板を、金属用接着剤を使用して接着していたものの、その接着剤が入手困難となってしまったため、なんとかできないかということで、当社にご相談をいただきました。

アルミ溶接での熱量調整は非常に繊細な作業となり、割れが発生しやすい作業となります。そのため、ファイバーレーザー溶接ロボットによるアルミの溶接時にはフィラーを用いる必要があります。しかし従来のファイバーレーザー溶接ロボットでは、このフィラー調整が困難となっていました。

しかし新規導入したファイバーレーザー溶接ロボットでは、フィラー先端の位置を安定して自動制御できるため、安定したアルミ溶接が可能となります。この工法転換により、従来は職人の方でしか対応できない作業をロボット化することができたため、大幅なリードタイム短縮と安定した隅肉溶接を実現することができました。

お客様の課題:アルミの連続溶接が困難で、金属用接着剤で接着していたものの、接着剤が入手できなくなってしまった…

お客様の元々の図面では、アルミ合金製カバーの本体と側板を、金属用接着剤を使用して接着していました。この理由は、アルミの連続溶接が難しい加工のため、従来のサプライヤーの決定により、金属用接着剤を使用していたとのことでした。

アルミは融点が低いため、溶接部に加える熱量が大きいと、母材のアルミが溶け落ちてしまいます。一方、加える熱量が小さいと、熱伝導率の高さから熱が溶接部から逃げてしまい、母材を溶かすことができません。

このように熱量の制御が困難なアルミ溶接のため、作業者が人力で制御しながら溶接すると、溶接の作業性が悪くなってしまいます。そのためアルミの連続溶接は難しい加工とされて、多くの板金加工業者が避ける加工となっていました。

しかし今回、この図面指定の金属用接着材(パテ)が入手できなくなってしまいました。そのため、金属用接着剤以外での接着方法を検討しなければなりませんでした。そこで、岡部工業になんとかできないかということで、ご相談をいただきました。

筐体設計・製造.COMの提案:新型ファイバーレーザー溶接ロボットによるアルミの高精度隅肉溶接!

アルミ板金の接着方法として、岡部工業が保有するファイバーレーザー溶接機で溶接ができるかを、検討することになりました。

そして今回は、新規導入したファイバーレーザー溶接ロボット5号機を用いてアルミの連続溶接するご提案をいたしました。

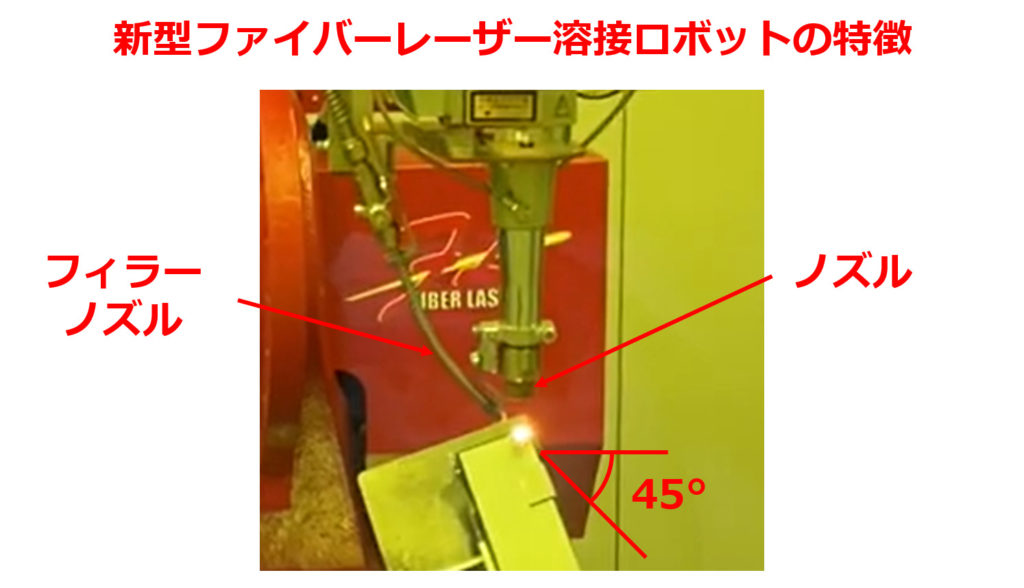

ロボットを使用したとしても、アルミ溶接での熱量調整は非常に繊細な作業となり、割れが発生しやすい作業となります。そのため、ファイバーレーザー溶接ロボットによるアルミの溶接時にはフィラーを用いる必要があります。

従来から当社が保有するファイバーレーザー溶接機においても、フィラー供給機は搭載されています。しかし、フィラーの先端を正しい位置(レーザー焦点位置)に供給するのが困難でした。溶接開始時に手動で調整することで、1回の溶接は可能ですが、溶接完了時にフィラーを一度引き抜いて戻す工程にて、フィラー先端の位置が変わってしまいます。そのため、連続して別の場所を溶接することができません。連続した溶接部1回毎にフィラー先端位置の調整が必要なので、従来のファイバーレーザー溶接ロボットではアルミ溶接を自動化できないことがデメリットでした。

しかし今回新規導入した5号機では、フィラー先端の位置を安定して自動制御できるため、安定した断続溶接が可能となります。

溶接完了時にフィラーワイヤーをプル軸モーターを用いて溶融池から引き抜いて(切断)、ワイヤー先端位置を最適な位置に調整(戻す)することで、次加工点へのスムーズな移行が可能となります。

ファイバーレーザー溶接ロボットの動画を撮影しているので、ぜひ動画で比較いただけるとわかりやすいかと思います。

↓ 従来のファイバーレーザー溶接ロボット ↓

フィラーノズルの角度を45度に保ちつつ、ノズルからフィラーを正しく45度のままレーザー焦点位置まで戻すことができるのが、新型ファイバーレーザー溶接ロボットの特徴です。

お客様には、上記のように新型ファイバーレーザー溶接ロボットによるアルミの連続隅肉溶接への工法転換をご提案して、加工方法を金属用接着材での接合からファイバーレーザー溶接に変更していただきました。

この工法転換により、溶接職人でなくてもアルミの連続溶接に対応可能となります。また金属用接着剤でも人的な接着作業が必要でしたが、今回のロボット化により、作業効率が格段に向上しました。その結果、従来よりもリードタイム短縮&安定した溶接を実現することができました。

まとめ

岡部工業が導入した新型ファイバーレーザー溶接ロボットは、操作性や溶接効率が向上しただけでなく、従来は困難だったアルミ製品の溶接加工にも対応可能です。省エネや軽量化を目的とした筐体や板金部品のアルミ化の検討中のお客様からご相談を多くいただくこともあり、当社でもアルミ溶接への対応範囲を広げてまいりました。大型板金部品や精密板金加工にて、アルミ溶接が必要な製品がございましたら、ぜひ岡部工業までご相談ください。

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>製品事例はこちら

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。