アルミの特徴とは?

アルミニウムは、比強度が軟鋼と比べおよそ2倍です。そのため、軟鋼材料の部品よりも軽量化して製品を仕上げることが可能です。この軽量という点が、アルミの最大の特徴と言えます。

アルミ溶接を行う「TIG溶接」とは?

アルミニウムのTIG溶接における最大の特徴は、交流溶接で行うという点です。鉄やステンレスの直流TIG溶接では電極側が「-」母材側が「+」と常に一定ですが、アルミでは電極と母材が「+」「-」と交互に変わる交流TIG溶接で行います。

アルミの表面は頑固な酸化皮膜で覆われています。アルミと酸素は仲が良く、アルミを空気中に放置するだけで酸化皮膜が形成され、融点が約2000℃と非常に高温なためこれを除去しなければ溶接を上手く行うことができません。酸化皮膜を除去するために、母材側を「-」としてアークの“クリーニング作用”を利用します。この時、電極側が「+」となり、電極は加熱して消耗してしまうので、大電流が流せないため、再度「-」にして安定的なアークを保ちます。これが繰り返し行われることにより、酸化皮膜の除去とアークの安定性が両立できるのです。

1970年代後半にサイリスタ制御の交流TIG溶接機が出てから、時代のニーズに合わせてアルミの溶接は飛躍的に進歩しました。

>>TIG溶接とは? MIG溶接、MAG溶接、CO2溶接との違いまとめ

加工が難しいアルミ溶接のポイント

アルミニウムは、この軟鋼との物理的性質差が溶接加工の難易度をあげています。また、アルミニウムは、酸化しやすく耐食性に優れる酸化被膜を生成しますが、溶接時にこの酸化被膜が更なる弊害になるのです。

筐体設計・製造.COMでは、アルミニウム部品の溶接には主にTIG溶接を使用して溶接を行っています。

アルミニウムの溶接に炭酸ガスを含むガスをシールドガスとして使用すると、アルミニウムに酸素が溶け込んでしまい、アルミニウム板の内部に酸化物が生成されるため、溶接欠陥になってしまいます。

このため、溶接金属(アルミニウム)と化学反応をしない不活性なガスであるアルゴンをシールドガスとして使用している「TIG溶接」を使用して、アルミニウム部品の溶接を行っています。

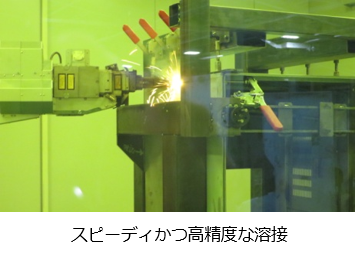

当社ならではのファイバーレーザー溶接サービス

アルミへの溶接は、熟練の技術が必要であったり、さまざまな注意点を踏まえる必要があります。しかし実は、熟練の技術が不要で、仕上がりも綺麗な溶接方法がございます。

それは、「ファイバーレーザー溶接」と呼ばれる、専用の溶接ロボットを用いた溶接手法です。

ファイバーレーザー溶接では、高いエネルギー密度で局所的にレーザー光を照射することができるため、筐体自体に熱が溜まりづらく、筐体への熱影響が少ない溶接が可能となります。

このため、TIG溶接等では製作が困難な、歪みの少ない板金筐体を製作できます。

その上、ロボットが作業を行うため、製品の仕上がりが均一になります。

また、溶接部分は母材金属が溶融して一体化しているため、母材と同等の耐久性を持ち、十分な強度を保つことができます。

さらに、ファイバーレーザー溶接の場合は裏面にも焦げは発生しないため、通常の溶接手法では必要となる、仕上げ作業が少なくなり、効率の良い筐体製作が可能になります。

ファイバーレーザー溶接についてより詳しく知りたい方は以下のリンクからご覧くださいませ。

>>ファイバーレーザー溶接とは? メリット・デメリットについて解説

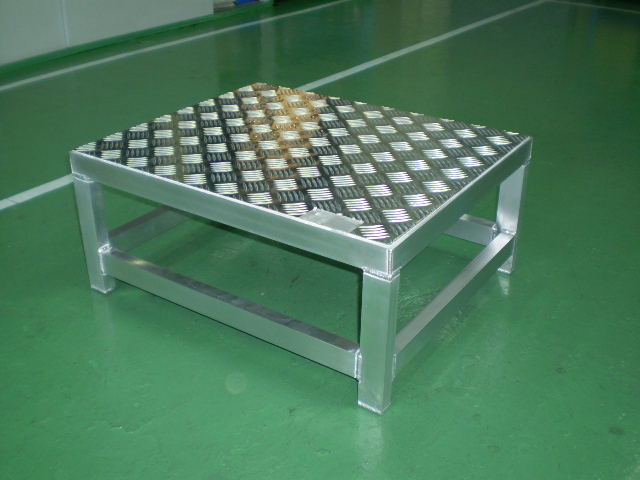

当社による製品事例をご紹介!

この製品は半導体業界で使用される架台・フレームです。アルミの板材と引き抜き材で構成されています。この架台・フレームの加工工程の特徴は、溶接工程にあります。取扱いが非常に難しいアルミの溶接には、熟練した溶接の技術が要求されます。筐体設計・製造.COMではアルミ溶接の資格を有した技術者が溶接を行うため、難易度の高いアルミ溶接にも対応が可能です。また、傷が目立ちやすいアルミは毛布などの柔らかい布の上で保管し、傷や汚れがつかないようにすることが品質向上のポイントです。

>>製品事例一覧はこちら

アルミ溶接をはじめとする溶接加工は当社まで!

筐体設計・製造.COMを運営する岡部工業株式会社では、ファイバーレーザー溶接を行う6軸多関節ロボットを3台保有し、オリジナル冶具の内製まで一貫生産をしております。

これにより、高い生産性を保ちつつもコストダウンを可能にする、岡部工業ならではのファイバーレーザー溶接が実現します。

また、当社にはファイバーレーザー溶接の開発を専門にする課があり、通常は溶接困難なアルミやステンレス、異種金属などのサンプル溶接から、筐体設計におけるVE提案まで行い、お客様に寄り添った設計開発を行っております。

筐体設計・製造.COMを運営する岡部工業株式会社は、群馬県から発信するグローバル板金ソリューションカンパニーとして、お客様の板金や筐体に関するお困りごとを解決いたします。

中国工場とも連携した幅広いネットワーク、最新鋭のファイバーレーザー溶接ロボットを代表とした圧倒的な設備力、さらに創業以来から大手メーカーとの取引によって積み重ねてきた板金設計・筐体設計のノウハウを活かして、お客様の課題を解決していきます。

筐体という製品は、一度製作したら長く使用するものです。

だからこそ、安心安全かつ使い勝手がよく長持ちする製品であるべきです。

しかし筐体設計は、

目的や用途、使用環境、精度、特性、コストなど数多くの要求を満たす必要があります。

また、筐体設計は、実際の製作現場である下工程についても最適な工程を考える、全体最適な視点が必要なプロフェッショナルな仕事です。

そのような筐体製作には、生産現場からの設計サポートと、高度な生産技術力が、量産体制の場合は特に求められます。

部品点数を1つ減らしたり、工程を1つ短縮するだけでも、量産での筐体製作の場合は大きなコストダウンや納期短縮につながるのです。

設計初期の段階から当社にご相談いただけましたら、当社にて生産技術的な要素を設計に取り込んだ上で、筐体製作を行います。

そうすることで、当社の金型や設備、製造ノウハウを盛り込んだ筐体が製造可能となり、低コストで品質の良い筐体を短納期で製作できます。

筐体設計に少しでもお困りの方は、まずは筐体設計・製造.COMにご連絡ください。板金ソリューションカンパニーとして、あなたのお悩みを解決いたします。

以下のリンクより詳しい情報をご覧ください。