今回のテクニカルニュースの概要

今回ご紹介する事例は、レーザーのケガキ機能で管理工数を低減した技術提案事例です。

今回のお客様からは、形状が似ている部品のバリエーションが多い板金筐体の製造依頼をいただきました。しかし、万が一伝票が外れてしまったりして見た目では判別付かない部品が混在してしまった場合は、いちいちサイズを図らなければいけず、非常に工数がかかってしまい、結果として納期遅延にもつながる恐れがありました。

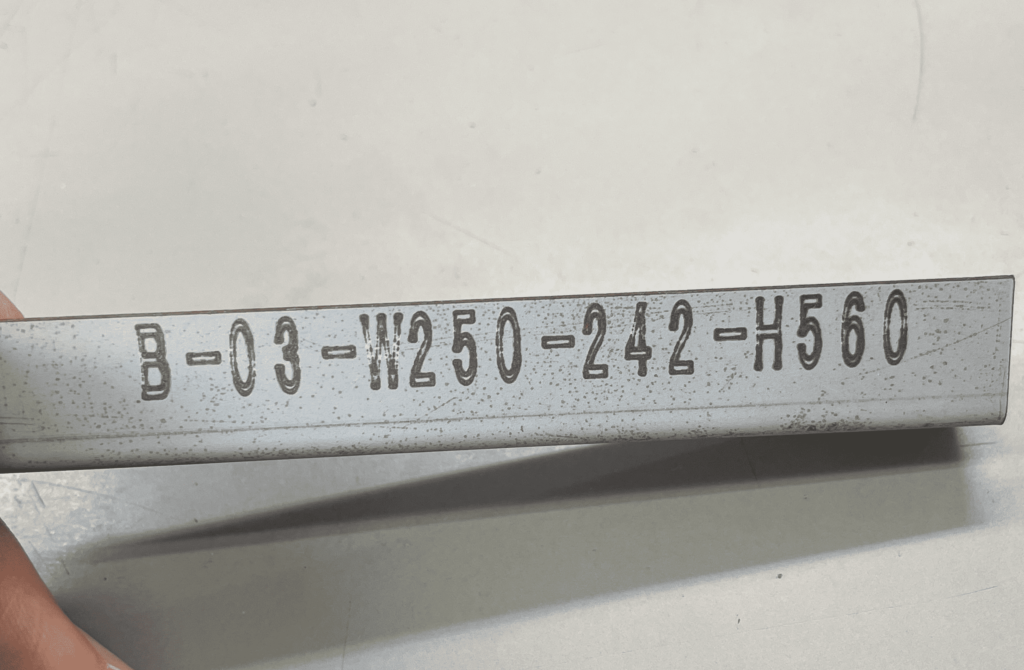

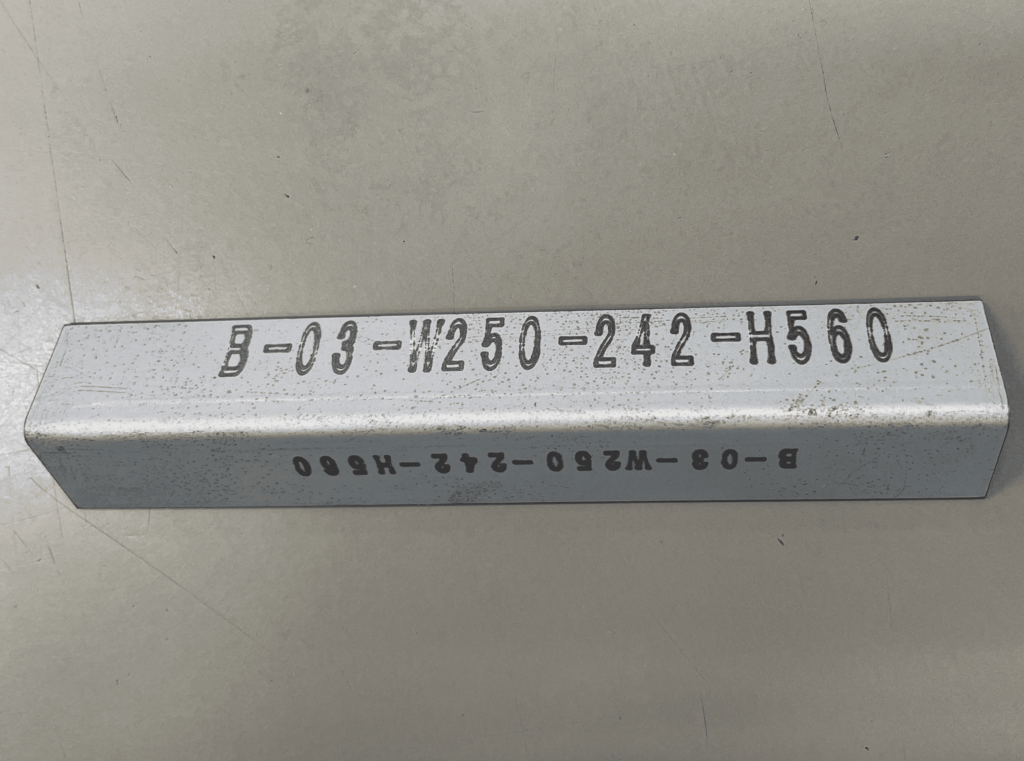

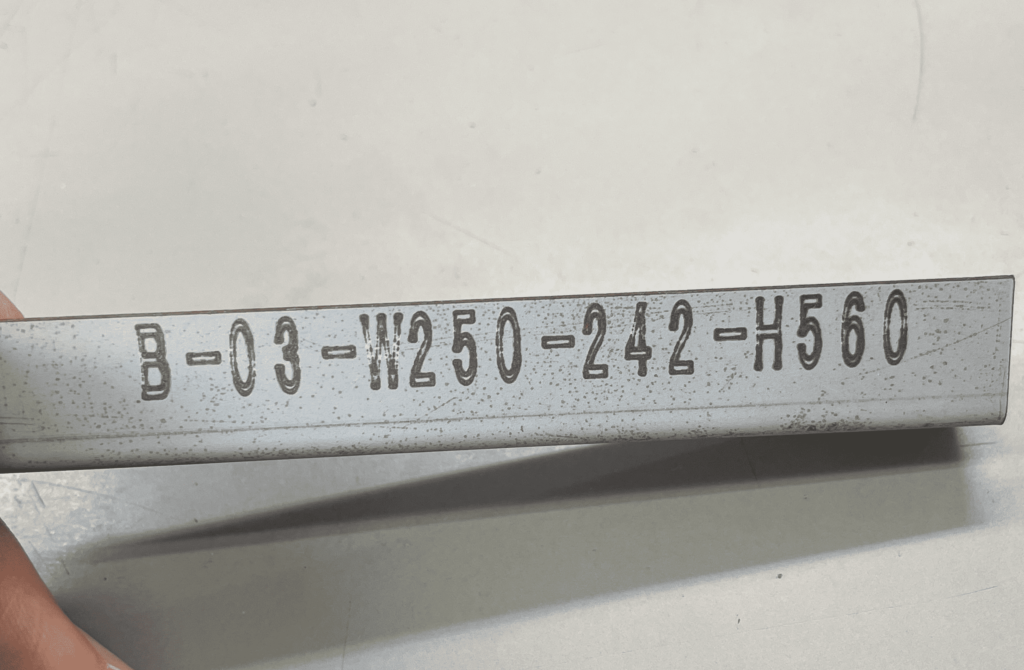

そこで筐体設計・製造.comでは、レーザーによるケガキ機能で各部品に図番(部品名称、型番など)を書き入れることで、管理が簡素化することに成功しました。

ご依頼いただいた際の課題

今回は、岡部工業社内での改善事例です。お客様からある板金筐体の製造依頼をいただきましたが、その機種の中でも、形状が似ている部品のバリエーションが多いものがありました。このように、形状が似ている板金部品が多い場合は、現場での管理が大変となります。

通常は、各部品に伝票を取り付けて管理するのが一般的で、この方式で問題ございません。しかし一度伝票が外れてしまうと、どの部品がどの分なのかが、特に形状が似ている部品の場合は、簡単には判別することができなくなってしまいます。

特に今回のご依頼は、縦横の大きさでパラメータ管理をしていましたが、その組み合わせが何万点もあるような板金部品でした。そのため、隣にある板金部品との区別も付きづらく、万が一見た目では判別付かない部品が混在してしまった場合は、いちいちサイズを図らなければいけません。この測定作業は非常に工数がかかってしまい、結果として納期遅延にもつながる恐れがありました。

そこで、伝票に依存せずに、何かしらの方法で形状が似ている板金部品を区別する必要がありました。

筐体設計・製造.COMの提案

そこで筐体設計・製造.comでは、レーザーによるケガキ機能で各部品に図番(部品名称、型番など)を書き入れることで、管理が簡素化することにしました。

当初はXY座標で示すような方法を取っていましたが、徐々にレーザーやポンチで数字を打つ方法に変化していきました。

ポンチでのケガキの場合は、とてもはっきりしており、見やすいのがメリットです。しかし裏を返せば、それだけ目立ってしまうのがデメリットでした。またドットの大きさがどうしても決まってしまうため、細かい表現は困難となっていました。

一方でレーザーによるケガキでは、ポンチではできないような細かい表現が可能となります。もちろんその他にも、隅肉溶接の位置、スポット溶接の位置、シールの貼り付け位置等の位置決め用途にもレーザーのケガキ機能は利用することができます。

ただし、レーザーのケガキ後に塗装をしてしまうと消えてしまうため、塗装を行う場合はマスキングをあらかじめしなければいけないことが注意点としてあげられます。

今回はお客様とご相談の上、レーザーケガキ機能を採用しましたが、その後納品した際のお客様での検品作業・管理も工数軽減につながったとのことで、結果としてお客様にもメリットを働かせることができました。

まとめ

いかがでしたでしょうか。

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】技術ハンドブック 「設計・開発技術者のための筐体設計・製造のコストダウン・VA/VEを実現する技術ハンドブック vol.2」ダウンロードはこちら

>>製品事例はこちら