今回のテクニカルニュースの概要

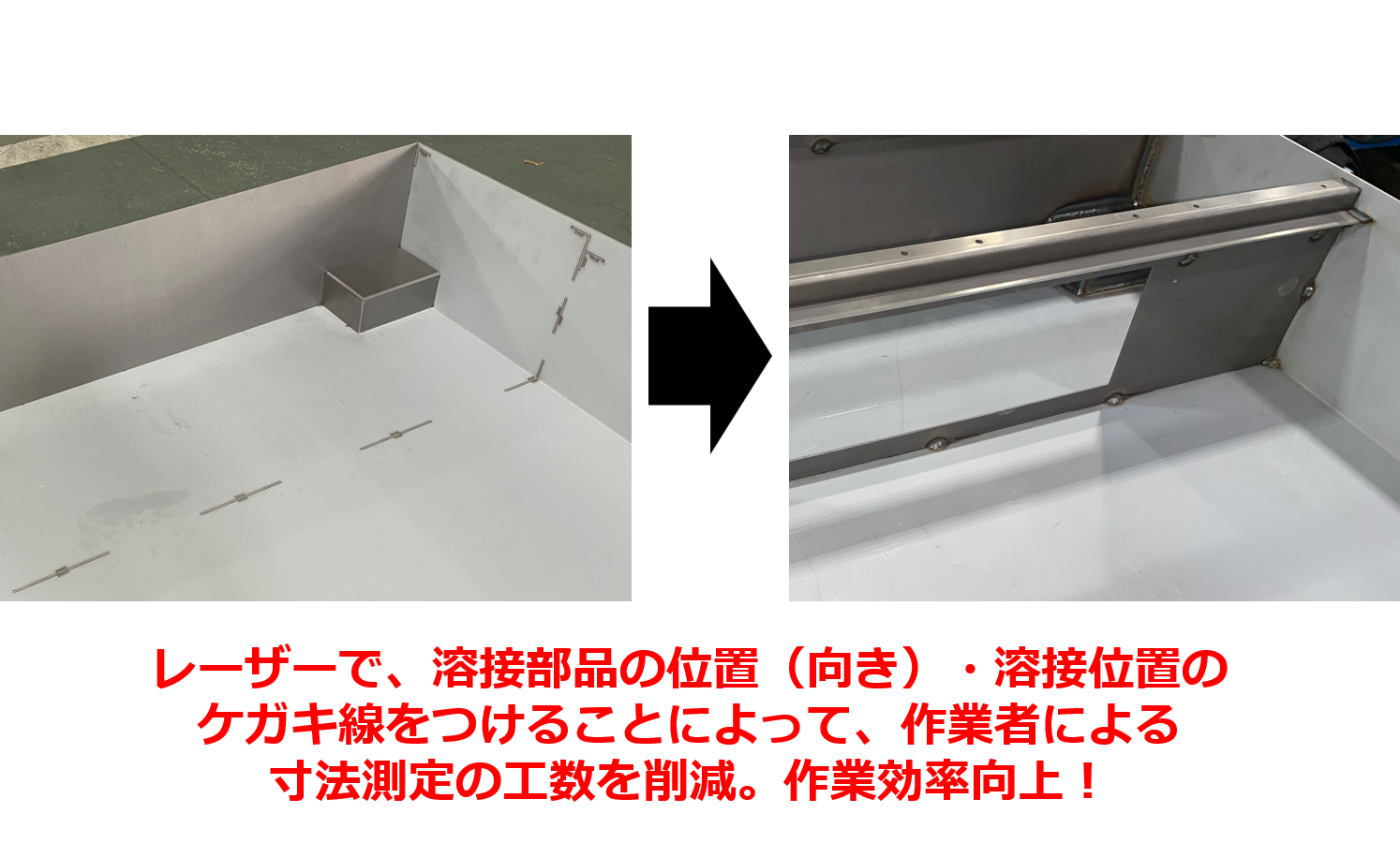

今回ご紹介するのは、レーザー加工機の出力を制御し、レーザーで板金表面に直接ケガキを行ったVA/VE提案事例です。 レーザーで、溶接部品の位置(向き)・溶接位置のケガキをつけることによって、作業者が部品ごとに行っていた測定作業・ケガキ作業をゼロにしました。この結果、作業効率を大幅に向上させることができました。

課題:溶接前の「図面確認・寸法測定・手作業でのケガキ」に多大な工数がかかる

板金部品の溶接において、従来は作業者が一点ずつ手作業で溶接位置の確認およびケガキを行っておりました。都度、溶接する部品の向きや箇所、位置を図面から読み取っては寸法を測定し、ケガキ等で印をつけてから溶接作業に入るため、この準備工程に多大な工数を要しておりました。

部品の一つひとつに対して同様の測定とケガキを繰り返すことは、部品点数が増えるほど膨大な時間を費やすこととなり、量産時のリードタイムを圧迫する大きな要因となっていました。

筐体設計・製造 .COMの対策:レーザーで、部品の表面に溶接位置を指示するケガキ線(焦げ目)を入れる。

そこで当社では、抜き加工のレーザーカットの段階で、レーザーで部品の表面に溶接位置を指示するケガキ線(焦げ目)を入れる対策を行いました。

通常、レーザーカットではレーザーで板金を貫通し、板金を切断したり穴をあけるために使用しますが、レーザーカット時の出力を弱く設定し、材料を切断せずに表面だけを薄く焦がすことで、ケガキ線を板金部品に付けます。

本事例では、CADデータから直接、以下の情報をレーザー加工機にてケガキ線を付けました。

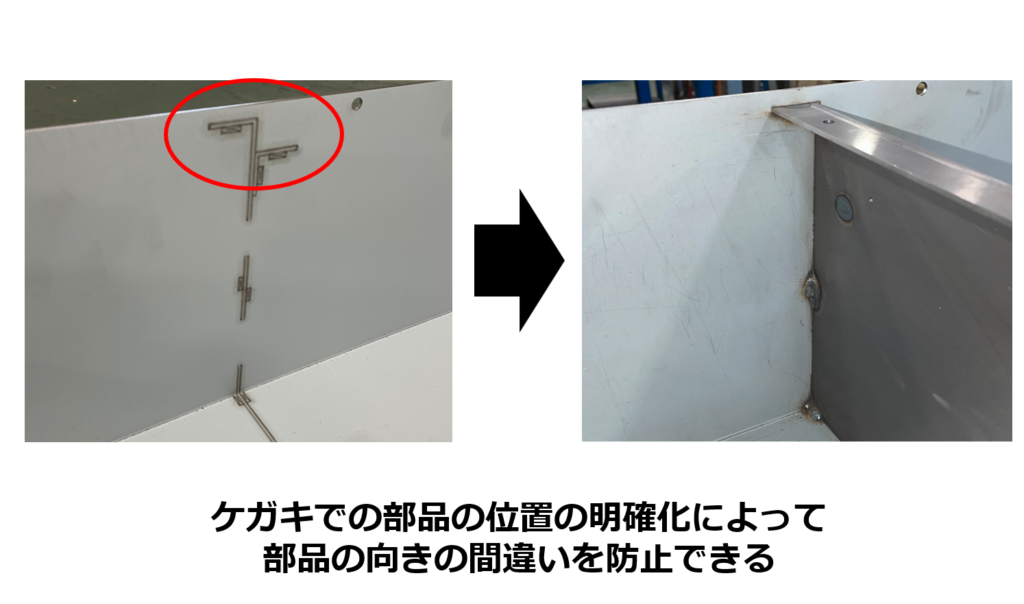

溶接部品の「位置」

部品を設置する位置に、部品の形状・向きに合わせてケガキ線を付けます。これにより、作業者はこのケガキに合うように部品を溶接すればよいため、図面や寸法を毎回罫書きすることなく、正しい位置・向きで溶接することができます。

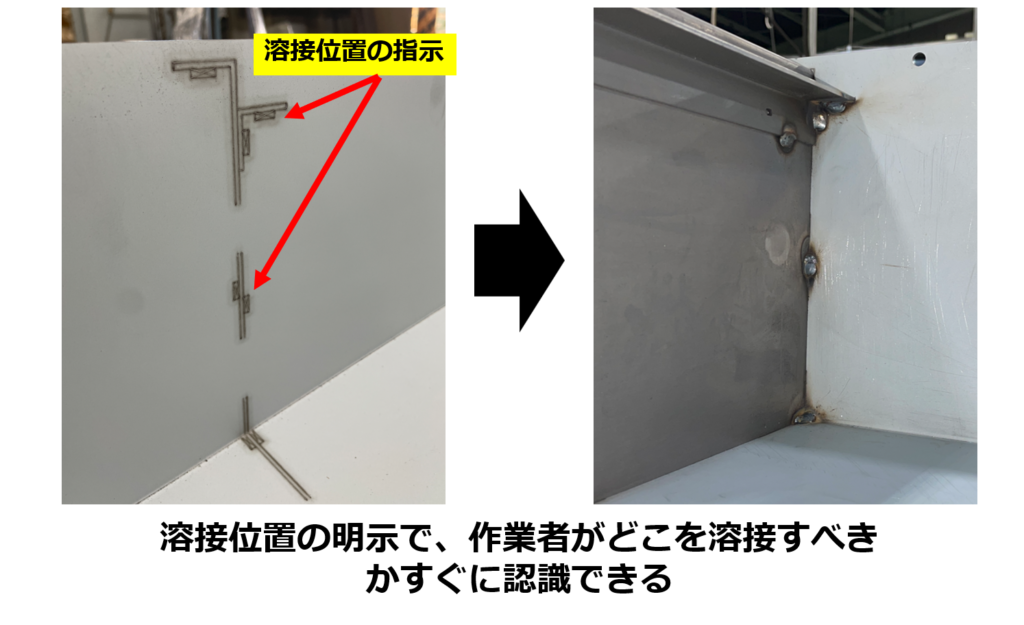

溶接を行う「正確な場所(長さ)」

部品の位置・寸法だけでなく、どこを溶接すべきかまでケガキ線をつけております。溶接位置の明示で、作業者がどこを溶接すべきなのかすぐに認識することができます。

このように、前工程のレーザー段階で、作業者はケガキ線に合わせて部品を置き、ケガキ線で明示された部分だけ溶接する作業に集中できるようになりました。

この結果、板金部品の度に、溶接する部品の向き、溶接個所、溶接位置を図面から読み取り、寸法測定しケガキをつけるといった工程を削減し、大幅に作業効率を向上させることができました。

また、ケガキをつける作業を機械で行うため、作業の標準化にもつながりました。

まとめ

いかがでしたでしょうか。

岡部工業では、今回の事例以外にも様々な現場改善を日々行っております。詳細は下記をご覧ください。

>>【レーザーのケガキ機能で、形状が似ている板金部品の管理工数を低減!】テクニカルニュース vol.57

>>【ポンチで文字をマーキングすることで金型費用を削減!】テクニカルニュース vol.55

>>【溶接位置をマークで明確化することで生産性向上!】テクニカルニュース vol.36

>>【位置決めダボを左右で異なる大きさにして溶接・組立ミスを防止!】テクニカルニュース vol.33

>>【位置決めダボを非対称にして溶接・組立ミスを防止!】テクニカルニュース vol.32

>>【既存金型+穴形状の変更で、高効率かつ高精度な板金部品の位置決め穴加工を実現!】テクニカルニュース vol.29

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>お問い合わせはこちら

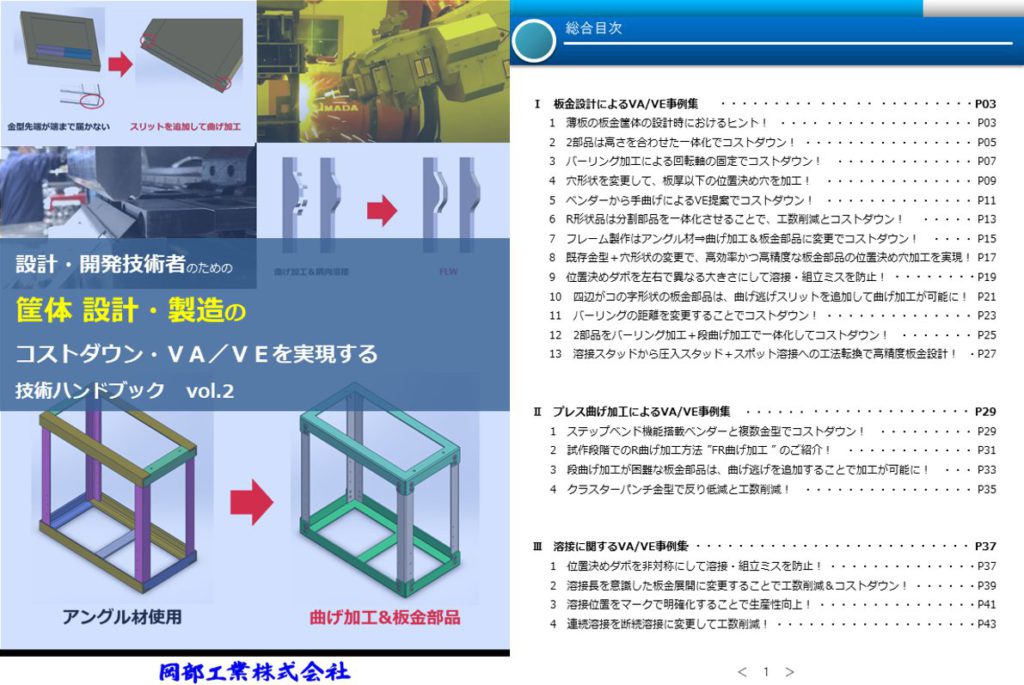

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】技術ハンドブック 「設計・開発技術者のための筐体設計・製造のコストダウン・VA/VEを実現する技術ハンドブック vol.2」ダウンロードはこちら