板金筐体における展開図とは?

精密板金加工において、「展開図」は最も重要であり、すべての製造プロセスの起点となります。これは、立体的な板金筐体・製品を、曲げ加工や溶接を行う前の「平らな一枚の金属板」の状態に描き起こした図面を指します。

筐体・製品の検討においてまず検討されるのは「完成品」の図面ですが、その図面が示す形状を実現するための「展開図」の描き方は一つではありません。そして、この展開図次第でコスト、品質、納期が劇的に変わるため、展開図は単なる「形状データ」ではなく、「製造プロセスの最適解を導く設計」そのものなのです。

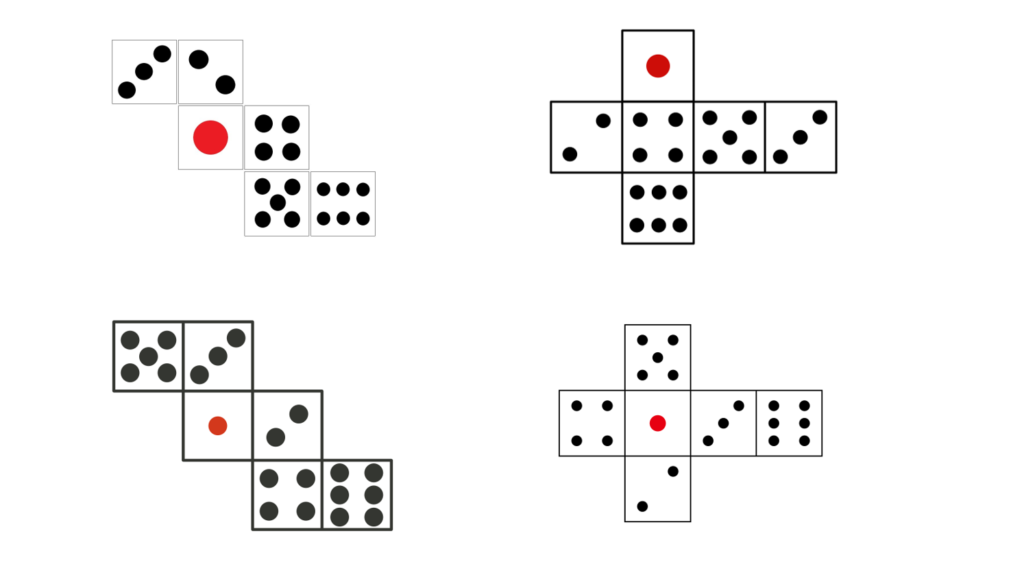

サイコロで考える展開図

この関係性は、身近な「サイコロ」で考えると分かりやすいです。 お客様からご依頼いただく図面は、まさにサイコロという「立方体(完成品)」です。しかし、このサイコロを作るための展開図は、下の図のように何十通りも存在します。

このように完成品(サイコロ)は一つでも展開図の形状はさまざまであり、どの面(サイコロの目)を基準にするのかによって展開図は無数のパターンが存在します。

お客様が考える「立方体」に対し、私たちは「作るための展開図」を考えます。どこを基準に曲げるか、どこを最後に接合するか。この展開図のパターンの違いで、曲げる回数、溶接する場所と長さ、組み立て方(リベットか溶接か)が全く変わってきます。 お客様の「完成品図面」の裏には、この無数の製造パターン(=展開図の可能性)が隠れているのです。

展開図がなければ、部品は作れない。

このように、お客様からいただく「完成品図面(3Dデータや組立図)」だけでは、製作はできません。展開図を作成するといった工程が必ず必要となります。

見積り工程においても、図面から展開図を作成しなければ最適な見積を算出することは困難です。

加工工程を検討する段階で、この「完成品図面」を、「平らな板の図面(展開図)」に変換する作業が、板金加工において必ず発生します。 そして、この「変換」作業こそが、単なる作業で終わるのか、それとも付加価値を生む「設計提案」になるのか、技術力が問われる最初の分岐点です。

コストダウン・品質向上につながる展開図製作とは?

お客様からいただいた「完成品図面」を、そのまま忠実に展開図に変換するだけでは、本当のコストダウンや品質向上は生まれません。

本当の価値は、「その展開図の描き方(=工法の選択)で、後工程のすべてがどう変わるか」を見通すことにあります。

例えば、

その展開図は曲げ加工を前提としているのか?溶接を前提としているのか?曲げ工程のみで完結する設計となっていれば工程間移動や溶接時間の工数削減ができます。

他にも、

手作業のTIG溶接ですか?それとも高速なファイバーレーザー溶接ロボットでの溶接が可能な展開図形状となっているのか?

Aという展開図では高価なTIG溶接が必要だが、Bという展開図(分割方法)に変えればファイバーレーザー溶接ロボットで安く・早く・きれいにできる、といったケースは無数に存在します。

また、お客様によって、図面段階で求められる公差や要求が異なる場合も多々あります。

メーカー様から、メカ設計の感覚で「100分の5ミリ」といった公差が指示されている場合もあれば、そうではない場合もあります。外観部品とならない場合は、外観品質の要求を考慮し、仕上げ作業を省くことでコストダウンもできます。

この後工程、公差、要求のすべてを見通し、「展開図を作成する段階で」コストダウンと品質向上の種を織り込むことこそが、当社が考える最も重要なプロセスです。

当社が行っている工程を最適化する展開図作成とは

多くの場合、お客様の設計部門は、加工現場の特有な制約までを完璧に考慮してはいません。そこで当社では、お客様からいただいた「完成品図面」に対し、加工工程を熟知した技術者が「製造を最適化するため」の展開図を作成します。

展開図段階での積極的な設計提案

当社では、お客様の「完成品図面」に対して、当社が持つ製造技術のノウハウを反映し、製作コストや工数を削減する具体的な提案を行っています。実際の提案事例と共に紹介します。

加工順序の変更による品質とコストの改善

「完成品図面」の形状は変えずに、展開図の段階で加工工程の順番を変更することにより、品質トラブルの防止や工数の削減を実現します。

抜き加工の順番変更: 例えば、端面に近い位置に皿モミ加工を行う際に歪みが発生した場合、角穴を抜いた後に皿モミ加工を行う従来の順序から、先に皿モミ加工を行い、その後で角孔の抜き加工を行うように工程順序を変更します。これにより、図面はそのままに歪みゼロを実現し、工数増加なしに高い組付け精度を可能にします。

>>【NCTの工程順を改善して、端面近くの歪みを防止!】テクニカルニュースvol.87

・位置決めダボの最適配置: 外観品質を確保しつつ仕上げ工程を削減するため、溶接・研磨が必要となるダボの凹みを、組立部品で隠れる位置に設計変更することが可能です。これは設計段階の簡単な工夫ですが、手間のかかる溶接・仕上げ研磨作業を削減できます。

・溶接長を意識した展開変更: 溶接箇所が多い(長い)立体形状の場合、溶接熱による変形(歪み)が大きくなり、修正(仕上げ)工数が増加します。展開方法を変更して溶接長を短くすることで、仕上げ工数の削減、ひいては製作コストの削減につながります。

>>【ダボの凹みを別部品で隠れる位置に設計することで、外観品質を確保しつつ仕上げ工程を削減!】テクニカルニュースvol.88

お客様が求める「性能・見た目・寸法」の最適バランスの考慮

例えば、ATM筐体の「完成品図面」で、側面の見えない部分にまで「外観等級」の指示がある場合、当社の技術者が「展開図」を作成する段階で、「この部分は機能的に見えないため、外観基準の等級を下げ、その分の研磨コストを削減しませんか?」と具体的な提案を行います。

他にも、塗装工程において、内面への塗料の吹きかかりが機能的に問題ない場合、「内面吹きかかり不可」という指示を「吹きかかり可」に変更することで、内面全面のマスキングが不要となり、大幅な工数削減(コストダウン)につながります。

>>【内面を吹きかかり不可 ⇒ 吹きかかり可に変更することでマスキング工程の短縮&コストダウン!】テクニカルニュース vol.71

工程・コスト・工数の全体最適化

お客様の「設計変更は嫌だ」というニーズにも最大限配慮します。その場合でも、例えば「完成品図面」の形状は一切変えずに、「展開図」の分割方法や曲げ順序を変える検討を行います。TIG溶接から高速なFLW溶接ロボットでの製作を可能にするなどの工法提案を行い、コストの大幅な削減に貢献いたします。

>>【溶接長を意識した板金展開に変更することで工数削減&コストダウン!】テクニカルニュース vol.35

筐体設計・製造.COMの精密板金・筐体製造でできること

筐体設計・製造.COMは、単に図面通りに部品を製作するだけでなく、お客様の課題解決に貢献するための幅広いサービスと独自の強みを提供しています。

設計から精密板金加工、塗装まで。筐体製造をワンストップ対応!

当社は、設計から精密板金加工、溶接、塗装、そして組立まで、筐体製造に関わる全工程を自社内で一貫して行う「ワンストップサービス」を提供しています。この体制により、各工程間の連携が密になり、情報伝達のロスをなくすことができます。その結果、品質の安定、コストの最適化、そして納期の短縮を実現します。特に、近年ではAIを活用した組立現場や部品倉庫により、高効率な生産体制を確立し、お客様のニーズに迅速に対応しています。

ファイバーレーザー溶接による薄板の歪みレス板金溶接

溶接は、精密板金加工において製品の品質を左右する重要な工程の一つです。特にステンレスや薄板の溶接では、熱による歪みが発生しやすく、後工程での修正作業が必要になる場合があります。当社は、この課題に対し、ファイバーレーザー溶接ロボットを4台保有することで対応しています。

ファイバーレーザー溶接は、熱影響を最小限に抑えることができるため、歪みのない高精度な溶接が可能です。これにより、溶接後の仕上げ作業が不要となり、工数削減に大きく貢献します。また、通常は溶接が困難なアルミ、ステンレス、異種金属の溶接にも対応しており、お客様の多様なニーズに応えることができます。

100を超える課題解決提案事例

当社には、創業以来、ATMや金庫といった金融業界向けから、近年需要が急増している医療・理化学業界向けまで、多種多様な精密筐体を手掛けてきた豊富な実績があります。これらの経験から、私たちは100を超える具体的な課題解決提案事例を蓄積してきました。

例えば、溶接位置をマークで明確化する、連続溶接から断続溶接へ変更する、溶接長を意識した板金展開など、お客様の課題に合わせた最適な解決策を提案します。これらの事例は、机上の空論ではなく、実際の製造現場で成果を上げた、生きたノウハウです。

図面・設計の提案事例

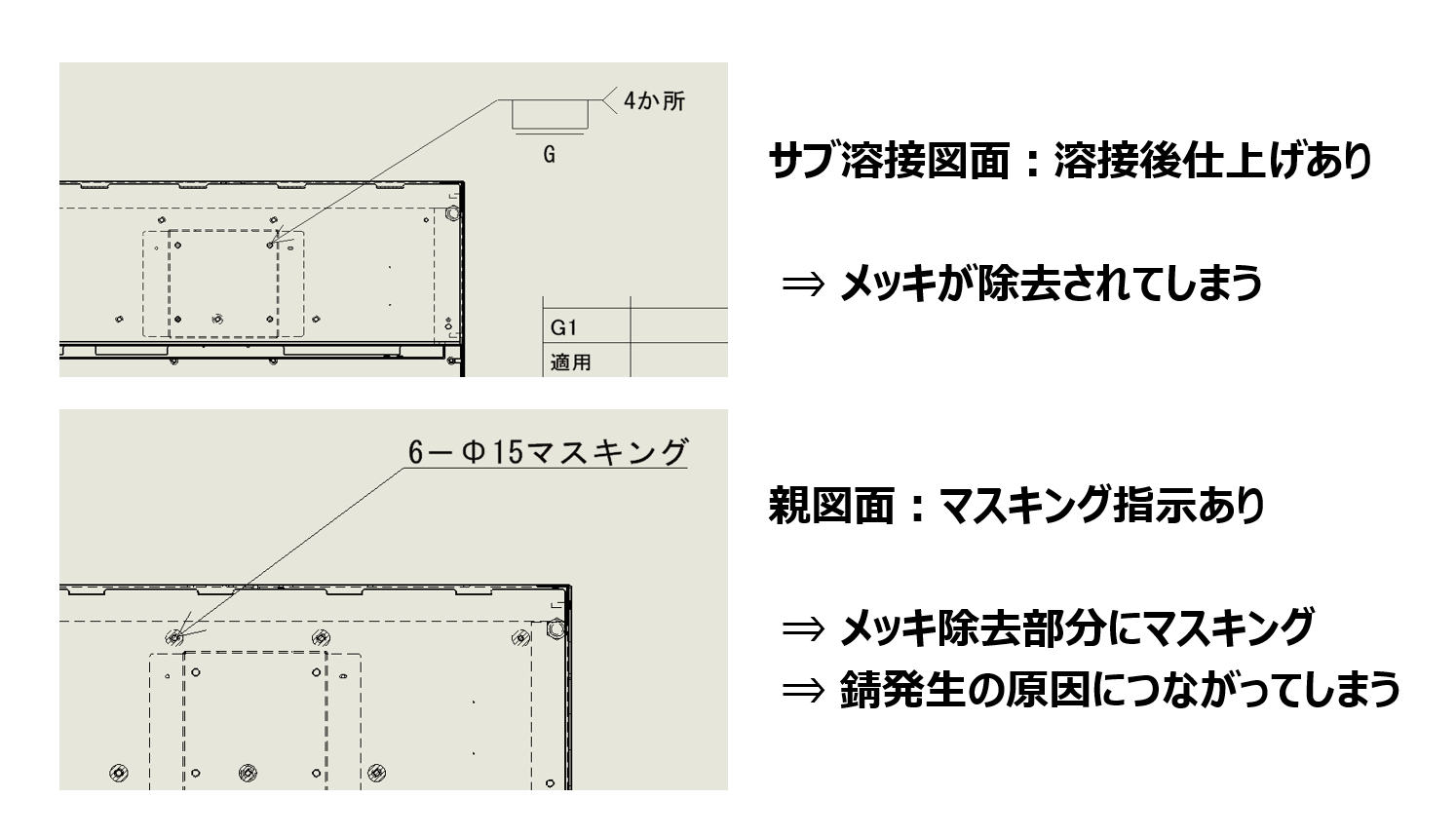

図面の書き方-溶接仕上げとマスキングの関係

今回の溶接部品には、親図面とサブ溶接図面の2つがあり、全体図面の設計者が親図面を確認し、溶接作業者はサブ溶接図面を見て作業するという流れでした。親図面はメッキ鋼板の板金部品で、溶接後に塗装するためのマスキング指示がありました。サブ溶接図面では、メッキ鋼板部品にサブ溶接し、溶接仕上げを施しています。

ここでサブ溶接の図面にて、溶接仕上げをした箇所は、元々の材料であるめっき鋼板のめっきが除去されています。しかし、サブ溶接後の仕上げ箇所が親図面でマスキングされてしまうと、めっきがない鋼板が表面に露出してしまい、錆び発生の原因につながってしまいます。そこで、、、

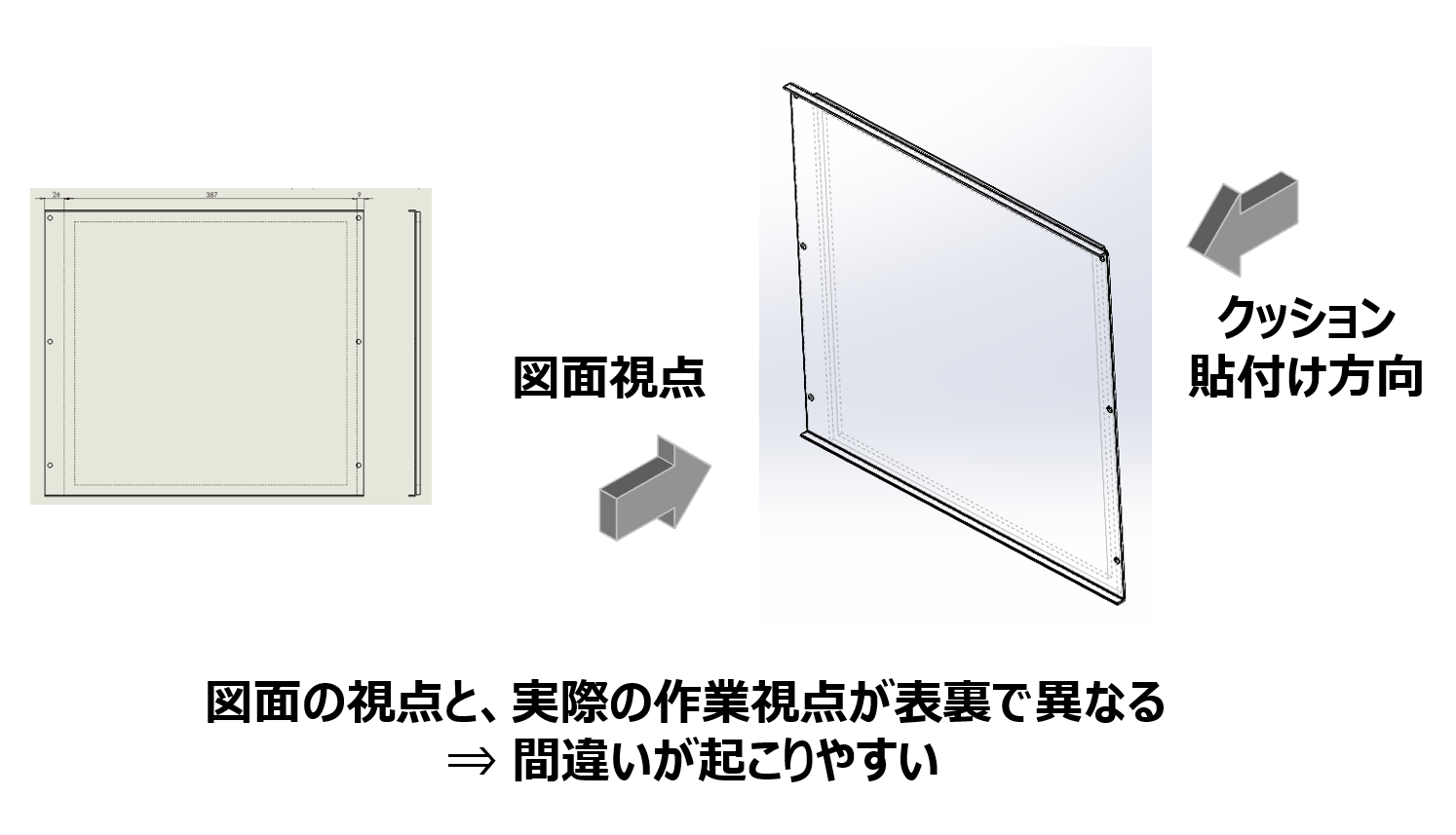

図面の視点を実際の作業視点と一致するように図面を変更

図のような板金部品に対してクッション材を貼るという図面の場合、実際に現場作業者がクッション材を貼りつける際は、もちろん貼り付ける面を上に向けて作業を行います。しかし図面においては、クッション材を貼り付ける面が裏側となっています。このため実際に作業をする際は、頭の中で図面から表裏を反転した状態を想像して、図面を見ながら貼り付け作業を行います。ところが、図面の通り左右や穴の位置が異なるため、クッション貼り付け位置が左右方向で異なるのを見落としてしまうと、正しく貼り付けたものの左右方向の貼り付け位置が逆になってしまった、というミスが発生しかねません。そこで、、、

展開図は、お客様への「最適解」を提案するつなぎ役

お問い合わせの際、いただくことが多いのは、「完成品図面」やラフスケッチ、写真です。 他社では「図面通りに製作可能か」という「できる/できない」の回答で終わるかもしれません。しかし当社では、その「完成品図面」を、「どうすればもっと安く、もっと良く、もっと早く作れるか」という視点で検討し、「最適な展開図」という形で提案し直します。

展開図は、単なる作業指示書ではありません。それは、お客様の「完成品図面」と当社の「技術(最適工程)」を結びつけ、コストダウンと品質向上という「最適解」を生み出し、製作するための、最も重要なつなぎ役なのです。

精密板金図面に関するお悩みは、筐体設計・製造.COMにお任せください

筐体設計・製作.COMには、累計数千種類もの筐体設計に携わってきた板金設計者が在籍しております。筐体や板金の設計に関して不安を抱えていらっしゃる方は、現場を知り尽くした板金設計のプロフェッショナルに、まずはご相談することをおすすめしております。

筐体・板金設計に関して一番の課題は、細かい溶接の種類や加工方法等の知見やノウハウを熟知した設計者が、多くの大企業にはいないということです。多くの筐体製作者は、「こういう筐体をこうやって使いたい」「これくらいのサイズでこんな特性のある筐体がほしい」と考えます。しかし、実際にそのような筐体を設計・製作するとなると、どうしても筐体の目的や役割に視点が偏ってしまい、板金の穴の位置や曲げ度合い、加工工程のプロセスといった筐体製作の下工程を無視した設計をしてしまうことが多くなります。

そのため、無理難題な筐体製作を下請け業者に依頼してしまうケースが多く、結果としてなかなか筐体を製作どころか、試作すらもできないようなことも多々あります。つまり、筐体設計における課題は、板金設計などの筐体製作の下工程に熟知しており、さらに全体最適なバランスを取ることができる設計者や製作メーカーでなければ、最適な筐体設計をすることができないという点です。

当社では、設計初期の段階から生産技術的な要素を設計に取り込み、筐体製作を行います。そうすることで、当社の金型や設備、製造ノウハウを盛り込んだ筐体を製造することが可能となり、低コストで品質の良い筐体を短納期で製作することができます。

筐体設計に少しでもお困りの方は、まずは筐体設計・製造.COMにご連絡ください。私たちは、板金ソリューションカンパニーとして、お客様のお悩みを解決いたします。

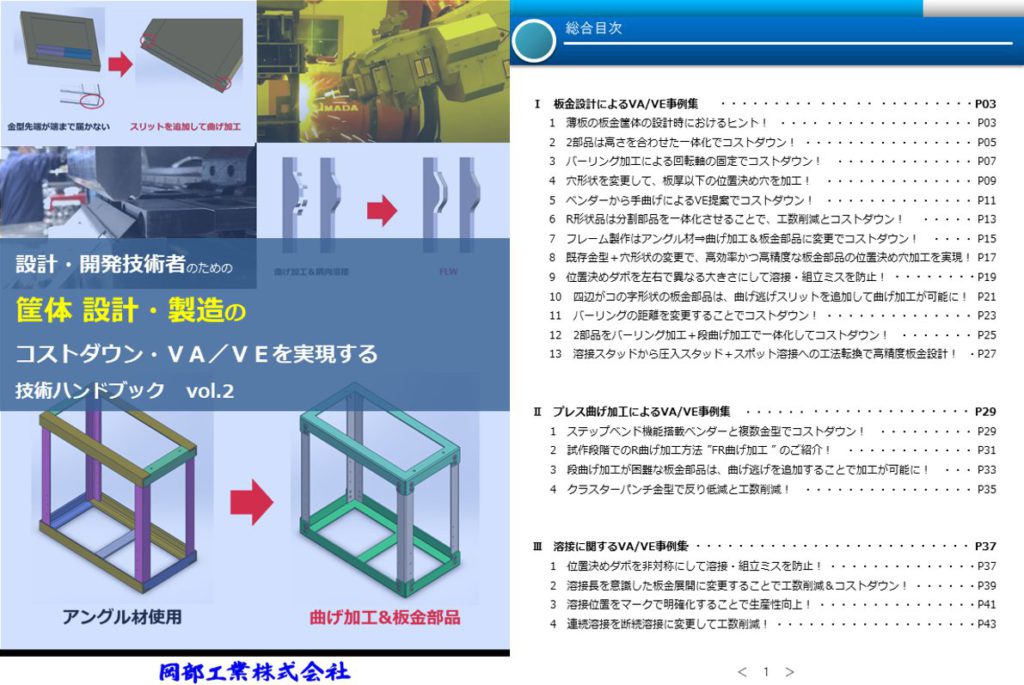

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。