精密板金加工における曲げ加工とは

精密板金において曲げ加工は非常に重要な加工工程です。曲げ加工は、金属板を曲げることで、複雑な形状や角度を持つ部品や製品製作を可能にします。非常に高い精度と正確さが要求される精密板金の曲げ加工では、部品の機能や性能に直接的な影響を与かねないため、高い品質精度を満たす必要があります。

曲げ加工を用いた精密板金加工製品は様々な業界で使用されています。特に、高精度・高精密さが要求されるような医療、電子機器などが挙げられます。

>>精密板金加工と一般的な板金加工では、どのような違いがありますか?

曲げ加工で使用する機械

精密板金加工の曲げ加工に使用する機械は複数ございます。加工の要件や部品の形状に応じて、適切な機械を選択する必要があります。

プレスブレーキ

プレスブレーキは、重くて厚い板への曲げ加工が得意であり「曲げる」ことを目的に使用されます。複雑な立体形状に対応できるよう、上型、下型ともに多様な形状の汎用金型が準備されているので、初期費用無しで板金加工が出来ることが、プレスブレーキの大きな特徴になります。

パネルベンダー

パネルベンダーの特徴は、1.6t以下の薄板への曲げ加工に最適な点です。また、条件次第では金型の取り換えが不要になり、プレスブレーキと比較して高い生産性を誇ります。しかし、しごき曲げの際、パンチ部分と母材の接地面に多少のキズが発生する恐れがあり、注意して加工をおこなう必要があります。

曲げ加工の種類

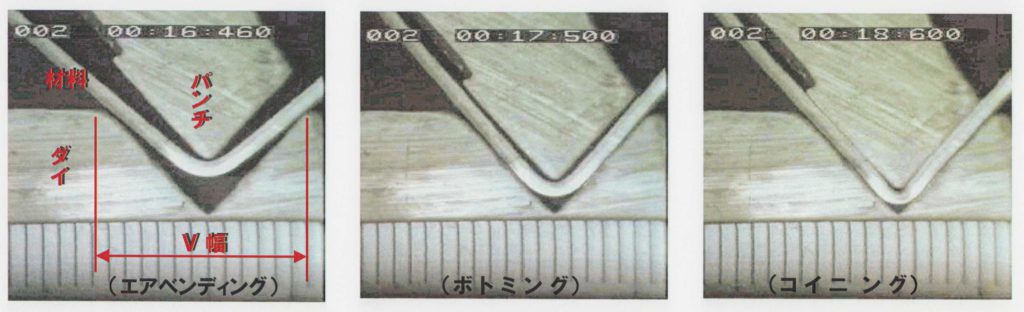

当社では、精密板金への曲げ加工をおこなう際、主にプレスブレーキを用います。精密板金部品をプレスブレーキでV曲げ加工する際は、上型は約90度の凸形状のパンチと呼ばれる金型を使用し、下型にはV形状の溝がある金型を使用します。

鋼板を上下の金型の間に挟み、圧力を加えていくとそれに応じて鋼板を曲げていきます。このV曲げ加工時の鋼板の変形状態のに応じてV曲げの特徴が異なっており、パーシャルベンディング、ボトミング、コイニングと呼ばれています。

((株)アマダ 様の資料から引用)

パーシャルベンディング

図を見て頂くと分かるように、パーシャルベンディングによるV曲げは、写真のように鋼板は上型の先端と下型のV溝の両端の3点のみで接触している状態です。

従って、スプリングバックなどの影響もあり曲げ角度の精度は良くありませんが、曲げ圧力を調節することで自由な角度の曲げ加工を行なうことが出来るのが特徴です。

>>詳細はこちら

ボトミング

ボトミングによるV曲げは、写真のように鋼板が下型のV溝に沿って曲げ加工されている状態です。コイニングと比較すると小さな加工圧力で加工することができ、曲げ角度の精度も良い為に、もっとも使用されている加工方法です。

>>詳細はこちら

コイニング

コイニングとはV曲げ加工の種類の1つであり、筐体板金の製造においては、特に曲げ角度の精度を出したいときに採用される加工方法です。プレスブレーキでV曲げ加工する際、上型は約90度のパンチ、下型にはV溝がある金型を使用し曲げ加工を行いますが、一般的には別ページで説明したようなボトミングを行います。しかし、曲げ角度の精度が厳しい製品も中には存在し、その場合はボトミングでは精度を出すことは難しくなります。そこで用いられるのがコイニングです。

>>詳細はこちら

曲げ加工時の注意点

精密板金の曲げ加工を行う際は、母材に対して検討している曲げ加工が本当に実現可能か、把握した上で加工を行う必要があります。下記、曲げ加工を行う上での注意点を紹介いたします。

① スプリングバック

スプリングバックとは、ワークをプレスブレーキなどの曲げ加工によって曲げた後に、材料が一部元の形状に戻る現象です。具体的には、金属板やワイヤーなどが曲げられた後、母材への圧力が除去されると、ワークが一部反発して元の形状に戻る性質を持つことを指します。

そのため、正確な角度・形状で曲げを実現するためには、スプリングバックを考慮した上で、仕上げる形状よりも深い角度まで曲げておくなどの対策が必要です。

② 板厚

精密板金への曲げ加工をおこなう際に注意しなければならない点として、ワークの板厚も挙げられます。ワークの板厚が大きい場合、曲げ時の応力がワークに十分に伝わらず、正確な曲げ形状と精度を保つことが難しくなります。

また、曲げ角度や曲げの径に制約が生じることで、大きな確度や小さな曲げ半径で曲げることが不可能になってしまいます。そのため、曲げ加工をおこなう際には、加工機の仕様や曲げが可能な板厚かどうかを確認の上、適切な板厚を選ぶことが重要です。

>>筐体板金で使用される板厚はどのくらいでしょうか?

③ 曲げ部分と穴位置の距離

穴開け後の板材は、強度が多少低下しており、穴周辺の板材に応力が集中してしまいます。曲げ加工をおこなう際、板材の強度低下と応力集中による穴の変形・歪み、穴周辺での破損や変形の発生リスク等に注意しなければなりません。

上記のリスクを低減させるためには、曲げ部分と穴位置の距離を確認の上、逃げ穴を設けて部品の曲げ箇所で発生する塑性変形の影響をなくす等の対策が必要です。

>>逃げ穴による曲げ線付近の穴の形状変化防止

④ リターンベントグラフ

曲がった後の板金形状が複雑な場合、板金と曲げ金型が干渉してしまい、曲げ加工が出来ない場合があります。この曲げの可否については、「リターンベンドグラフ」という図を使うことで簡単に判断できます。このグラフには、金型の実際の断面形状が記載されています。例えばコ曲げを持つ板金部品の場合、コ曲げをグラフ上で金型にぶつかることなく描くことが出来れば、曲げが汎用金型で加工できることになります。

(上写真:金型と板金部品の干渉の有無をリターンベントグラフで確認後、曲げ加工を汎用金型で行った写真)

>>リターンベントグラフの詳細はこちら

精密板金加工のメリット

①高精度

精密板金加工は高い精度で加工ができるため、高い精度が求められる部品や製品の製造に適しています。

②高強度・耐久性の高さ

精密板金加工によって強度・耐久性が高く、長期にわたって使用することができる製品が作れます。また、金属は熱や圧力に強いため、高温、高圧の環境でも使用することができます。

③複雑形状製造が可能

板金加工は金属を切り抜く、曲げる、折り畳む、溶接するなどの技術を組み合わせることで、複雑な形状の製品を作ることができます。

当社では、精密板金加工において上記の3つのメリットに加え、ファイバーレーザー溶接による超高精度溶接を実現しております。

>>ファイバーレーザー溶接とは?メリットとデメリットについて解説

当社による曲げ加工の作業風景を動画にて解説

ロボットベンダーでの曲げ加工

当社による曲げ加工に関するVE事例をご紹介

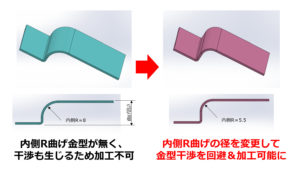

簡単そうで実は加工不可な板金部品を、曲げR径を変更するのみで加工可能に!

お客様からは、一見すると簡単そうに見える精密板金部品のご依頼をいただきました。

しかしR8の曲げ金型を保有しておらず、またR曲げの手順に縛りがあり、さらにR曲げ部が下型に干渉してしまうなど、様々な制限がある難易度の高い板金部品でした。そのため、現状のままでは製作できず、設計変更が必要な製品でしたが、当社では…

>>詳細はこちら

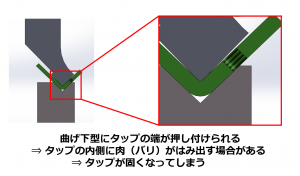

NCTでタップに皿モミ加工して板金加工の高品質化&高効率化!

曲げ加工部に近いタップは、曲げ加工時にタップが下型とこすれてしまい、バリや肉がタップ内側に入り込み、タップが固くなってしまう場合があります。また、このようなタップが多かったり、板金部品の点数が多くなってくると、ねじさらいも非効率のため現実的な選択肢ではなくなってしまいますが、当社では…

>>詳細はこちら

精密板金への曲げ加工なら岡部工業にお任せ!

筐体設計・製造.comを運営する岡部工業では高精度な精密板金・筐体板金の設計・製作に特化しています。国内工場では、最新のファイバーレーザーロボット溶接機、パネルベンダー機をはじめ多くの設備機器を導入しており、薄板板金の溶接加工・曲げ加工に特化しております。

また、溶接加工・曲げ加工以外にも、曲げ加工や組み立て、塗装をはじめとする設計・製造だけでなく、各工程への知識・ノウハウを生かしたVE提案まで行います。

精密板金加工における曲げ加工をはじめ、些細なお悩み・お困りをお抱えの方は、是非筐体設計・製造.COMを運営する岡部工業までご相談ください。

>>資料ダウンロードはこちら