コイニングとは?

コイニングとはV曲げ加工の種類の1つであり、筐体板金の製造においては、特に曲げ角度の精度を出したいときに採用される加工方法です。また、英語では”coining”と書き、「コインを作る」ということから由来しています。

プレスブレーキでV曲げ加工する際、上型は約90度のパンチ、下型にはV溝がある金型を使用し曲げ加工を行いますが、一般的には別ページで説明したようなボトミングを行います。しかし、曲げ角度の精度が厳しい製品も中には存在し、その場合はボトミングでは精度を出すことは難しくなります。そこで用いられるのがコイニングです。

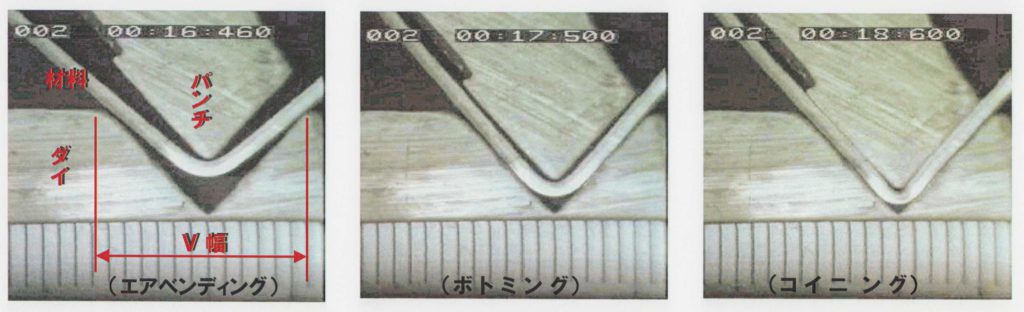

コイニングのときの鋼板は以下の右側の写真の様になっています。

パーシャルベンディング・ボトミング・コイニングの比較

((株)アマダ 様の資料から引用)

上記の画像では、材料がSPCC 1.0mm、アマダ製のパンチ角度88度の金型を使用しています。

コイニングによるV曲げは、写真のように上下の金型に密着させるまで加圧した状態です。上下の金型に密着させる為に、非常に精度の良い曲げ角度を得る事ができ、極小な曲げRを得ることができますが、ボトミング時の5~8倍の曲げ圧力が必要になります。またコイニングによるV曲げ加工では、パンチ先端が板金部品に食い込むため、スプリングバックはなくなります。そのため、コイニングの金型角度=製品角度と見なすことができます。

また、コイニングの際のV幅は、内R半径を小さくしてパンチ先端が食い込まないようにするために、またV溝が板金部品と接触する面積を小さくして圧力を高めるために、ボトミングでのV幅よりも小さくし、板厚のおよそ5倍ほどで設定します。

コイニングのデメリットとしては、加圧力が非常に大きくなるために、曲げ加工機が大きな圧力を加えることができる、比較的大きな設備を必須とします。また、金型の摩耗も早くなってしまい、さらに耐圧が大きい金型しか使用することができません。

筐体設計・製造.comでは、このコイニングはメカ関係で精度や公差が厳しい部品に採用されます。コイニング以外の曲げ加工については、以下よりご覧ください。