今回のテクニカルニュースの概要

今回紹介する事例は、スペーサーを挟んで締結し、締結後にスペーサーを引き抜くことでリベットを回転軸としていた作業を、専用工具を作成してピボット締結したことで工程を削減できた提案事例です。

今回の技術提案事例では専用工具を作成し、活用したことで大きな工数がかかっていた工程を削減できたことがポイントです。

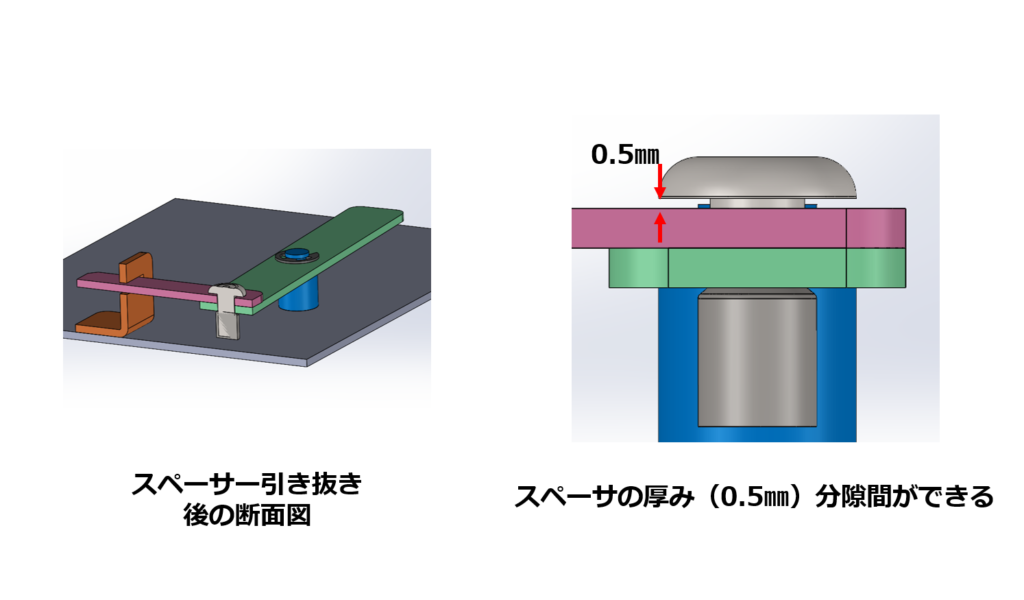

本事例の製品では、リベットを回転軸として機能させるために隙間を生んだ状態で、リベットを固定する必要がありました。この隙間を生むために、スペーサーを挟んだ状態でリベットを締結し、締結後にスペーサーを引き抜く作業を行っていました。しかし、この作業が工数のかかる大変な作業となっておりました。

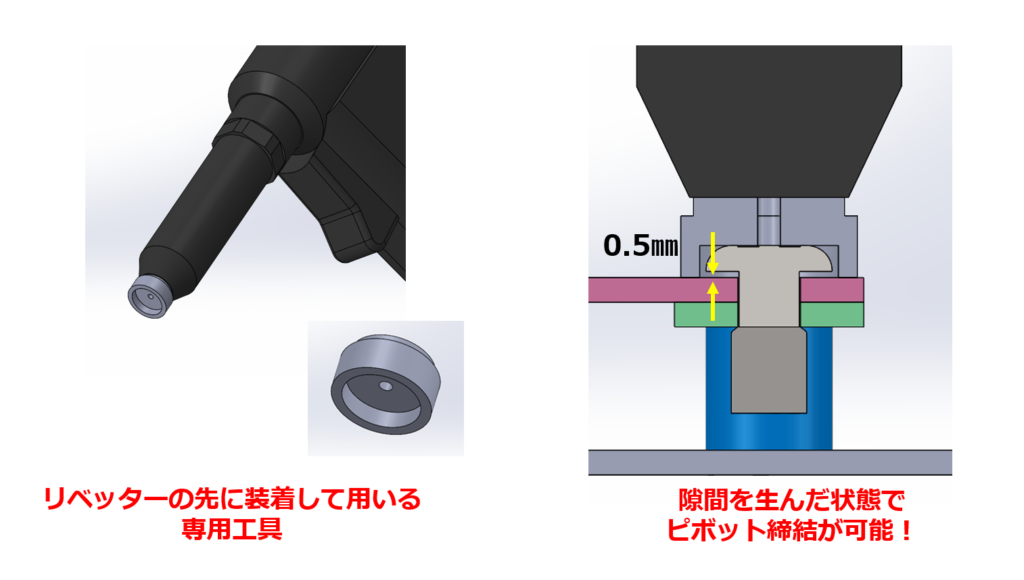

そこで、筐体設計・製造.COMではピボット締結ができる専用工具を作成しました。

ピボット締結とは、リベットを軸として、部品を回転させる必要がある場合に、本事例のような専用の工具を使ってリベットのフランジと部品間に隙間を生む締結法です。

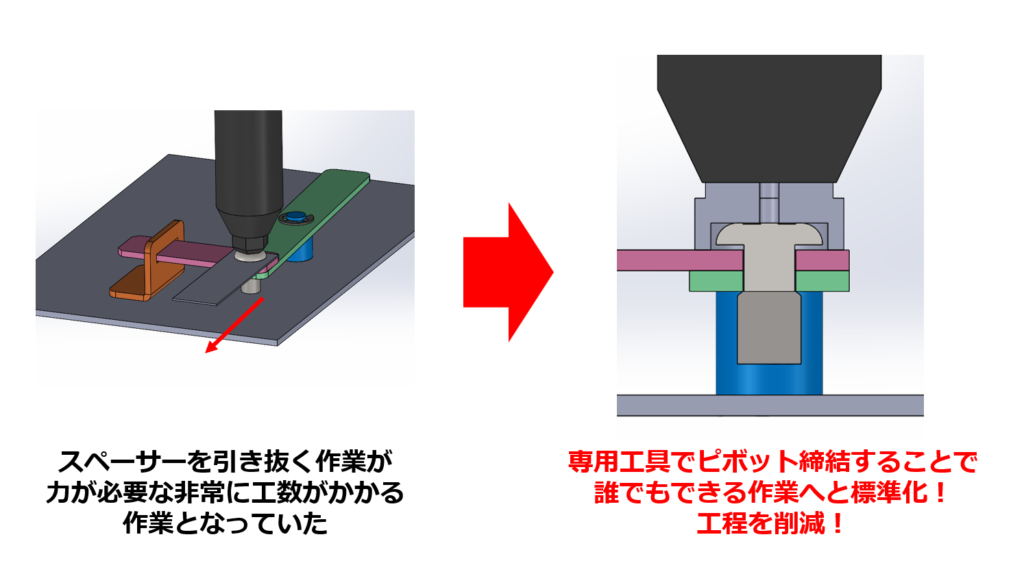

この技術提案により、スペーサーとともにリベットを締結し、後からスペーサーを引き抜く作業を削減することができた課題解決事例です。

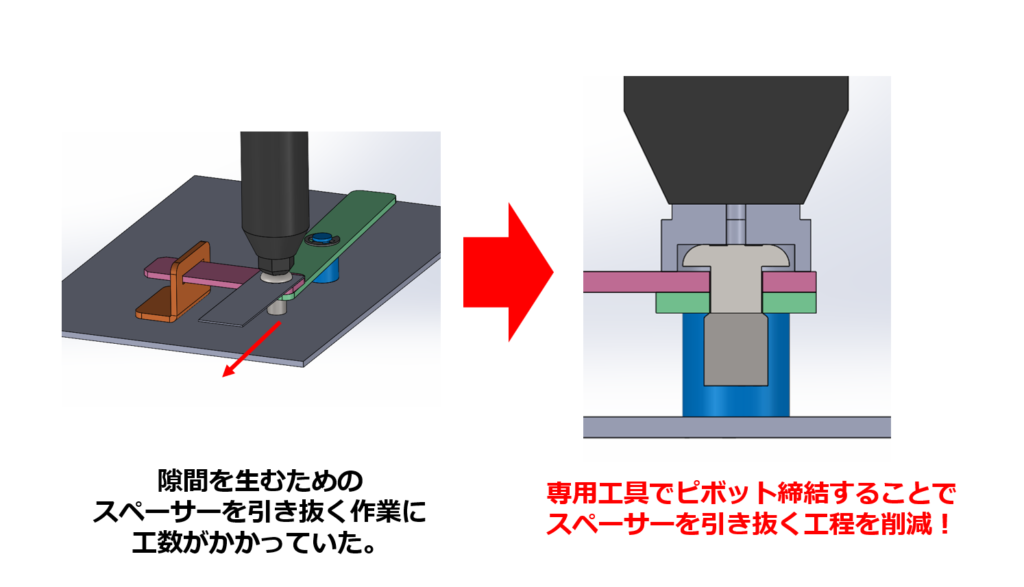

課題:隙間を生み出すためのスペーサーを引き抜く作業に工数がかかっていた。

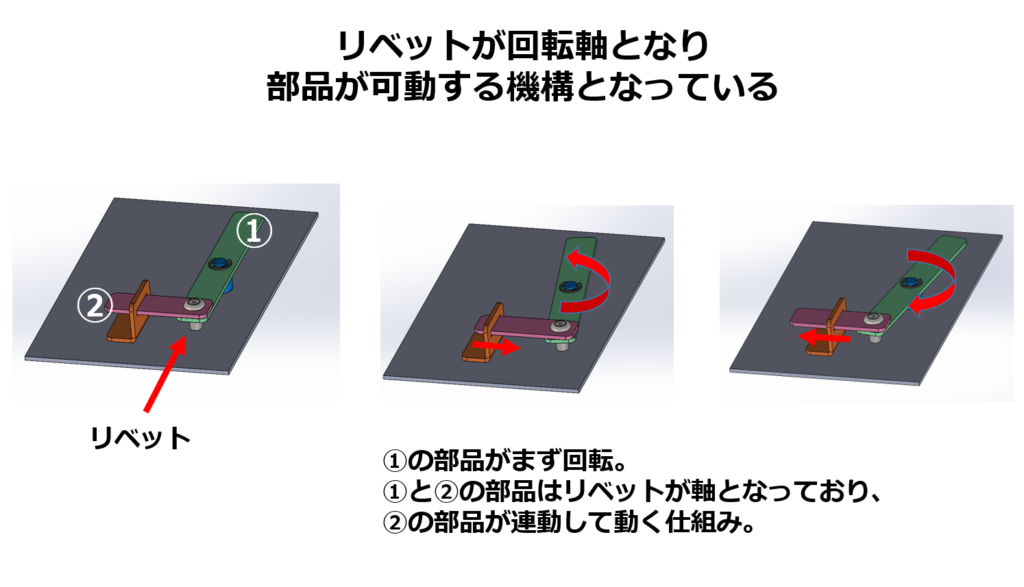

本事例の製品は、リベットが回転の軸となって部品が動く仕組みになっています。下記の画像内で部品に番号を振っています。

まず、①の部品が動きます。①の部品が回転するように動くことで、②の部品がつられて左右に動きます。①と②の部品をつなげているのが本事例のポイントとなっているリベットです。

このリベットが軸として機能することで、機構が成立します。しかし、通常のようにリベットを締結すると、対象物をまとめて締結するため動きません。したがって、隙間をあけて締結する工夫が必要があります。

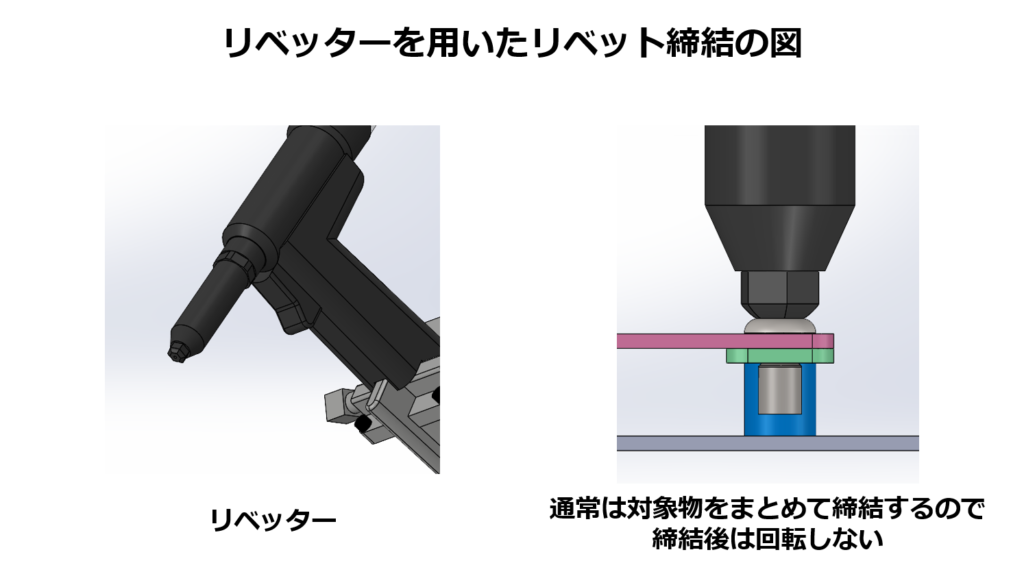

まず、リベットの締結についてお伝えします。リベットはリベッターでリベットを叩きつぶして固定する(かしめる)締結法です。使用する前にはリベッターの先端に、リベットのサイズに適した専用工具を装着します。

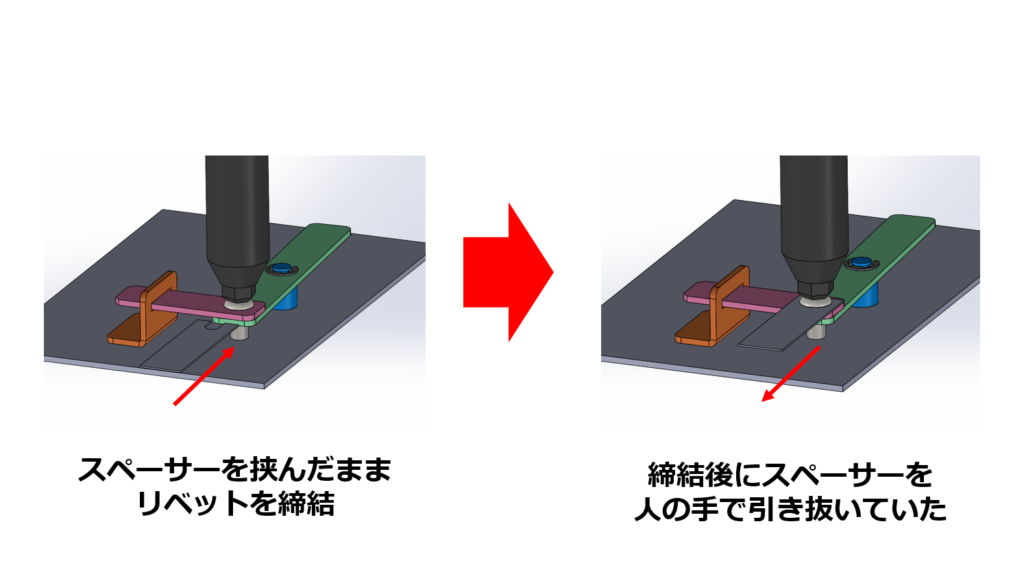

当初、本事例では隙間を生むために、スペーサーを挟んだままリベット固定し、締結後にスペーサーを引き抜くという工法を用いていました。

この工法を用いて、リベットが軸として機能するために必要な0.5㎜の隙間を生み出しておりました。

この結果、スペーサーの厚み分だけ隙間を確保できます。この結果、リベットが軸として機能します。

しかし、この工法では、隙間を生むためにスペーサーを挟んで、後から引き抜くという工夫をしているものの、工程は増えてしまっておりました。

また、リベットによる締結は非常に強力です。スペーサーを引き抜く作業は人の手で行っており、屈強な男性でなければ引き抜くことができない属人的な作業でした。

筐体設計・製造.COMの対策:隙間を生んだ状態で締結可能な専用工具を作成し、スペーサーの引き抜き工程を削減!

そこで、筐体設計・製造.COMでは、隙間を生んだ状態で締結可能な専用工具を作成しました。この専用工具を用いてリベット締結を行うことで、スペーサーを引き抜く作業を削減することができ、工数削減をすることができました。

この専用工具は0.5㎜の隙間を生んだ状態で締結するために特別に作成したものです。リベットの頭部に合わせてへこんだ形状になっておりますので、隙間をのこしてリベットを締結することができます。

この専用工具によるピボット締結を用いることで、リベットが回転軸として機能することができます。

この結果、スペーサーを挟んだままリベットを固定し、締結後にスペーサーを引き抜く工程を行うことなく、専用工具を用いてピボット締結を行うことで工程を削減することができました。

工程削減により、リードタイム短縮につながっています。さらに、スペーサーを引き抜く作業は力のある作業者にしかできない属人的なものとなっておりましたが、この工程を削減できたため、作業の標準化にもつながった課題解決の提案事例です。

品質向上はもちろん、社内改善による高効率化にも積極的に取り組んでいます!

いかがでしたでしょうか。今回のテクニカルニュースは工法転換による、工程削減、リードタイム短縮事例でした。筐体設計・製造.COMでは、お客様の課題解決に貢献するだけでなく、常に社内改善にも積極的に取り組んでいます。

今回の事例も、その一環として生まれたものです。社員一人ひとりが問題意識を持ち、改善提案を積極的に行うことで、より効率的で高品質なモノづくりを実現しています。

▼社内改善事例はこちら▼

【溶接位置をマークで明確化することで生産性向上!】テクニカルニュース vol.36

【レーザーのケガキ機能で、形状が似ている板金部品の管理工数を低減!】テクニカルニュース vol.57

【専用の塗装用マスキング治具を開発し、生産性向上&品質不良を防止!】テクニカルニュース vol.82

【ヘミング曲げを、鋭角曲げ金型/潰し曲げ金型を一体化した特殊金型で行い、加工時間を大幅短縮!】テクニカルニュース vol.83

【テーブルスポット溶接の1枚板の下部電極の代わりに6枚の銅板を用いることで交換費用を低減!】テクニカルニュースvol.85

まとめ

筐体設計・製造.comを運営する岡部工業株式会社では、精密板金筐体の量産OEM製造のご依頼を数多く承っています。そしてご依頼いただくのは、量産前の試作段階や設計の検討段階が多くなっています。

その理由としては、試作段階での厳しい量産性の検討プロセスにあると考えています。量産ではコストやリードタイムをいかに削減するかが焦点になりますが、試作段階では機能や精度面で過不足がないかを確認する必要があります。試作段階でどれだけ要素をあぶり出すことができるかがポイントになりますが、当社では試作段階で細かな検査をするため、上記のような不完全ネジ部での締結不良にも気付くことができ、量産時の品質トラブルを回避することができています。

精密板金筐体のパートナー企業をお探しの方は、まずは一度当社までご相談いただけましたら、最適な板金筐体設計のご提案をいたします。

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。