Before

筐体板金加工において、ボルトやネジなどの締結部品にて板材同士を締結させる場合、タップ山を確保するためにナットをCO2溶接にて溶接します。しかし、溶接を行うと歪みが発生してしまいます。特に、筐体板金品の内、薄板になると溶接による歪みも発生しやすくなり、その後の歪み取りの作業が必要となってしまいます。歪み取りの作業があると、生産リードタイムが長くなる上に、再製作の可能性も出てきます。

V

After

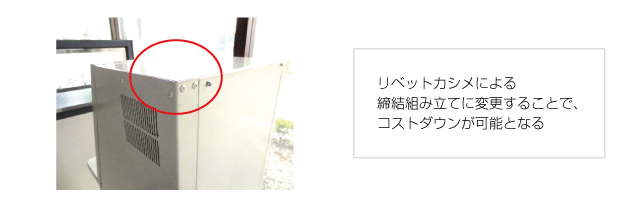

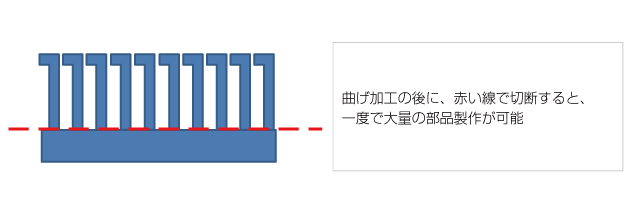

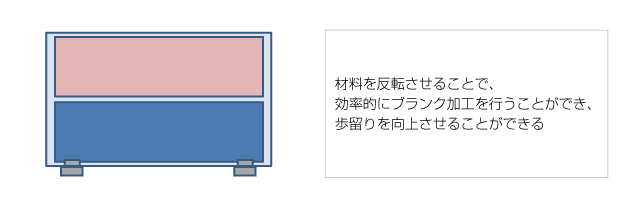

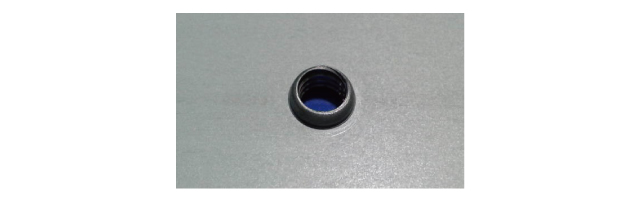

ナットの溶接からバーリング加工+タップ加工に変更することで部品の手配が不要になるだけでなく、歪み取りも不要になります。板金加工の場合、いかにして部品点数を少なくするかということがコストダウンに直結しています。特に、組み立てが必要となる架台・フレーム、パネルなどは多くの締結部品が使われることがあります。ボルトやネジは1個あたりの単価は大きくありませんが、特に量産になった場合にはコストに影響を与えます。

POINT

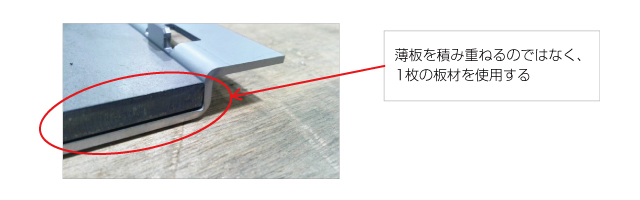

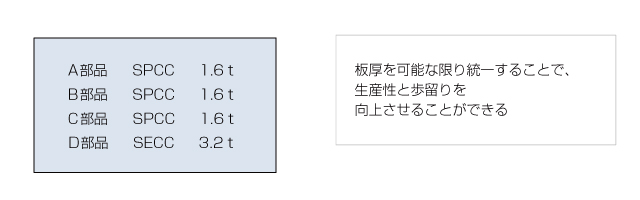

板金加工製品のコストダウン対策として、工法転換による溶接レスや板厚を薄くする、部品の共通化などありますが、そもそもの部品点数を少なくすることはコストダウンに直結します。上記のようなバーリング加工は有効なコストダウン対策ですが、バーリング加工で必要なタップ山を確保できない場合には、余った板材にて板ナットを作り使用することで新たな部品の手配を不要とします。