精密板金加工における図面の役割とは

精密板金加工において、図面は製品の品質と製造プロセスの成否を左右する最も重要です。 図面は、設計者の意図を製造現場に正確に伝える唯一無二の媒体であり、最終的な製品の形状、寸法、公差、表面処理、組立て方法などを具体的に定義します。どれほど高度な加工技術や設備があったとしても、図面が不完全であれば、設計者の意図とは異なる製品が製造されてしまう可能性が高まります。また、図面は製造コストや納期にも直結するため、その完成度は製品開発全体の効率性を大きく左右するのです。

例えば、板金特有の曲げ加工における最小Rや、溶接部の詳細な指示が欠落していれば、製造段階で加工不良や強度不足に直結します。このように、図面は製品の機能性や信頼性を担保する上で不可欠な、設計と製造を繋ぐ生命線といえます。

板金図面における「後戻り」とは?なぜ設計変更が頻発するのか

精密板金加工の現場で頻繁に発生する「後戻り」は、多くの企業にとって避けて通れない課題となっています。この「後戻り」とは、設計段階で作成された図面が、製造工程において加工上の問題や組立上の不整合を露呈し、結果として設計変更や修正が繰り返し発生する事象を指します。一度発生した設計変更は、図面修正、部品手配のやり直し、製造工程の再構築、場合によっては金型修正といった多岐にわたる工程に波及し、膨大な時間とコストを発生させます。特に、試作段階での設計変更は、その後の量産フェーズにまで深刻な影響を及ぼし、納期遅延や予期せぬコスト超過の主要因となることは少なくありません。

では、なぜこのような「後戻り」が常態化するのでしょうか。その主な原因は以下の通りです。

- 製造プロセスに対する設計者の知見不足

板金加工特有の物理的制約(材料の板厚、曲げの特性、溶接ひずみなど)に対する理解が不足している場合、製造現場で実現困難な設計や、非効率な加工を強いる設計となりがちです。 - 設計部門と製造部門間の情報連携の不足

図面だけでは伝達しきれない現場のノウハウや加工上の留意点が、設計段階で十分に共有されていないと、解釈の齟齬が生じ、手戻りの温床となります。 - 初期要求仕様の曖昧さ

顧客からの要求仕様が不明確なまま設計が進められると、試作段階で本質的なニーズとの乖離が露呈し、大規模な設計変更に繋がります。 - 過去の経験知の未活用

過去の類似案件から得られた貴重な知見や成功・失敗事例が、新たな設計プロセスに体系的に反映されていない場合、同一の課題が繰り返し発生するリスクを高めます。

筐体設計・製作.COMだからこそ可能な「設計変更ゼロ」へのアプローチ

「後戻り」のない板金図面を実現し、「設計変更ゼロ」を目指すためには、設計段階からの深い洞察と、製造プロセス全体を見通す総合的な視点が必要不可欠です。筐体設計・製作.COMは、この課題に対し、単なる加工業者ではなく、設計フェーズからお客様と並走する「板金ソリューションカンパニー」として、独自のプロフェッショナルなアプローチを提供します。

数千種類の設計経験を持つプロフェッショナルがサポート

多くの企業が抱える「細かい溶接の種類や加工方法等の知見・ノウハウを熟知した設計者がいない」という課題に対し、当社には累計数千種類もの筐体設計に携わってきた板金設計者が在籍しています。この豊富な経験は、多様な筐体、特に部品点数40~50点から、多いものでは400点を超えるような大型筐体や大型精密板金品の製作において、その真価を発揮します。

部品点数の多い大型筐体は、個々の板金部品の精度が高くても、溶接や締結部品での組み立て時に累積公差によるズレが生じやすい特性を持っています。例えば、個々の部品が公差内で製作されていても、累積公差によって組み立て時に干渉したり、大規模な補正作業が発生したりするケースは少なくありません。

当社は、このような高い組立精度が求められる大型筐体において、都度精度を確認しながら、溶接による歪みを最小限に抑える高度な溶接技術を有しています。ステンレスや薄板の溶接で発生しやすい熱歪みに対し、温度管理と精密な作業手順、さらには溶接の順番や方向の調整、逆歪みの活用といった熟練のノウハウを駆使することで、歪み取りの補修作業を最小限に抑え、無駄な作業を排除します。この「現場を知り尽くしたプロの目」が、お客様の設計における潜在的な課題を早期に発見し、最適な解決策を提案することで、「設計変更ゼロ」に貢献します。

図面がない段階からのVE提案でコストを削減

当社の強みは、完成された図面がなくても、お客様の「ポンチ絵」や「仕様書」といった初期段階のイメージから、具体的な筐体設計を支援できる点にあります。実は、こうした仕様のみが決まっている板金筐体こそ、当社の強みを最大限に発揮し、お客様に大きなメリットをもたらすことが可能です。

当社は、筐体設計段階からのVE提案を得意としております。設計初期から当社にご相談いただくことで、当社の金型や設備、製造ノウハウを設計に積極的に盛り込むことが可能となり、結果として大幅なコストダウンを実現しながら、お客様のご要望に沿った板金筐体製品をご提供することができます。

例えば、以下のような図面情報の重要性と、その情報が不足している場合の課題を深く理解しています。

- 板金形状

複雑な形状の場合、3次元CADデータをご提供いただくことで、形状把握が容易かつ確実になり、問い合わせの削減に繋がります。 - 材質

「ステンレス」だけでなく、「SUS304」といった具体的な材質指定は、スムーズな見積もり回答に直結します。 - 板厚

「ステンレス 1.6mm」のような指定では、実際には存在しない板厚の場合があります。当社では、材料供給の制約や加工性を踏まえた最適な板厚選定をサポートします。 - 寸法公差

必要以上に厳しい公差は、加工機の変更や新規金型製作など特別な対応を要し、コストに影響します。機能上必要な範囲での適正な公差設定を提案します。 - 表面処理

塗装やめっきなど多種多様な表面処理において、JIS規格に基づいた明確な指定や、お客様独自の規格の共有をいただくことで、確実かつ迅速な見積もりを可能にします。

これらの情報が不足している場合でも、当社では綿密なヒアリングを通じてお客様のイメージと当社の認識をすり合わせ、共通認識を確立した上で3D CADを用いた筐体設計を行います。板金加工のノウハウを熟知した設計者が一貫して担当することで、設計の齟齬をなくし、効率的で高品質な製品を実現します。

筐体製作の下工程を熟知した設計者が実現する全体最適

「筐体をこう使いたい」「これくらいのサイズでこんな特性がほしい」というお客様の思いは重要ですが、それが板金加工の現実的な制約や下工程のプロセスを無視した設計になってしまうと、「後戻り」や試作の頓挫につながります。

当社では、板金加工のノウハウを熟知した設計者が、設計初期の段階から生産技術的な要素を設計に取り込むことで、全体最適なバランスの取れた筐体製作を実現します。 これにより、無理難題な筐体製作依頼による試作・製作の困難さを解消し、低コストで品質の良い筐体を短納期で製作することが可能となります。板金設計などの筐体製作の下工程に精通し、さらに全体最適なバランスを取ることができる設計者や製作メーカーでなければ、最適な筐体設計は実現できません。筐体設計・製作.COMは、まさにその役割を担う「板金ソリューションカンパニー」として、お客様のお悩みを解決いたします。

図面・設計の提案事例

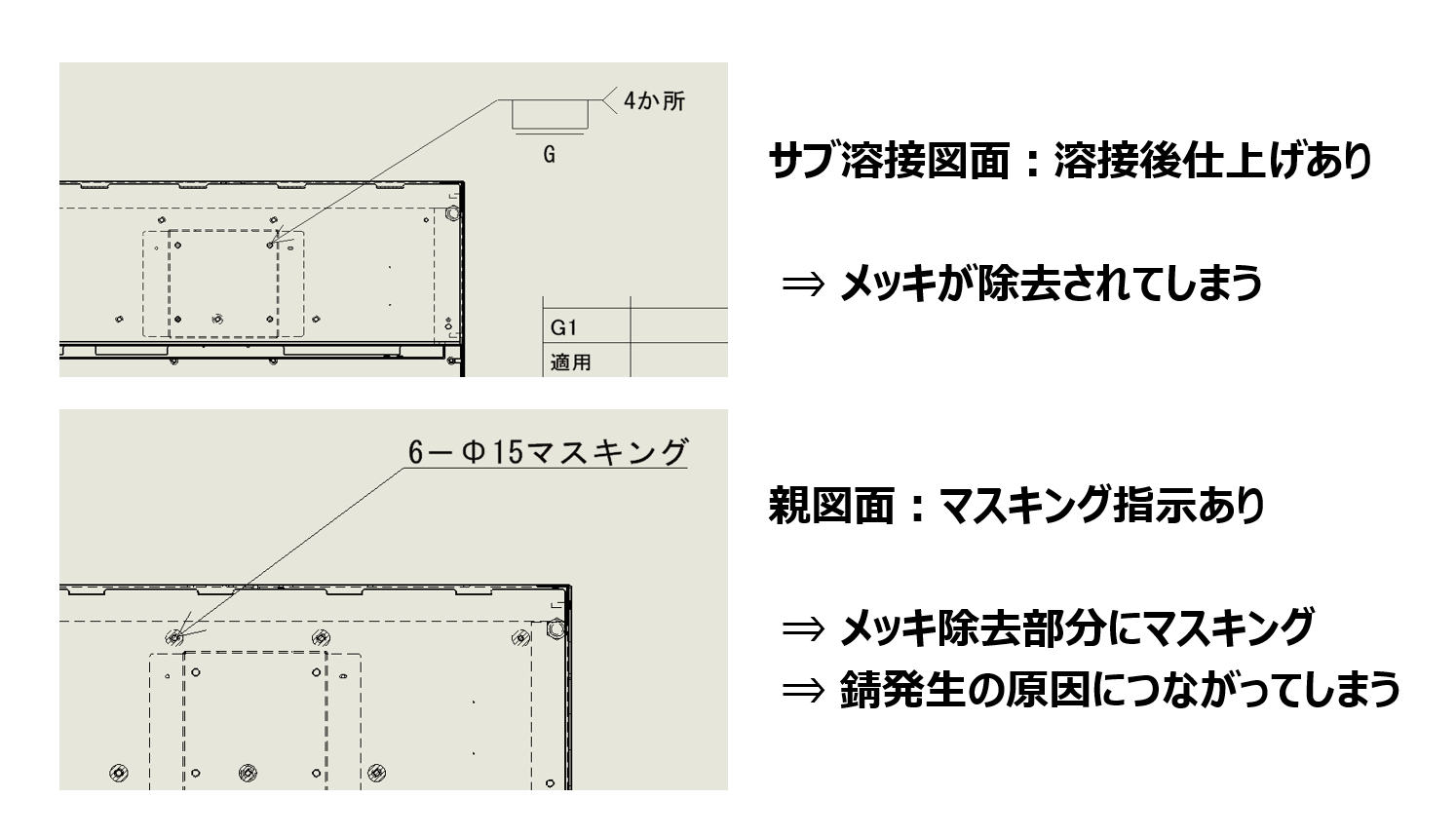

図面の書き方-溶接仕上げとマスキングの関係

今回の溶接部品には、親図面とサブ溶接図面の2つがあり、全体図面の設計者が親図面を確認し、溶接作業者はサブ溶接図面を見て作業するという流れでした。親図面はメッキ鋼板の板金部品で、溶接後に塗装するためのマスキング指示がありました。サブ溶接図面では、メッキ鋼板部品にサブ溶接し、溶接仕上げを施しています。

ここでサブ溶接の図面にて、溶接仕上げをした箇所は、元々の材料であるめっき鋼板のめっきが除去されています。しかし、サブ溶接後の仕上げ箇所が親図面でマスキングされてしまうと、めっきがない鋼板が表面に露出してしまい、錆び発生の原因につながってしまいます。そこで、、、

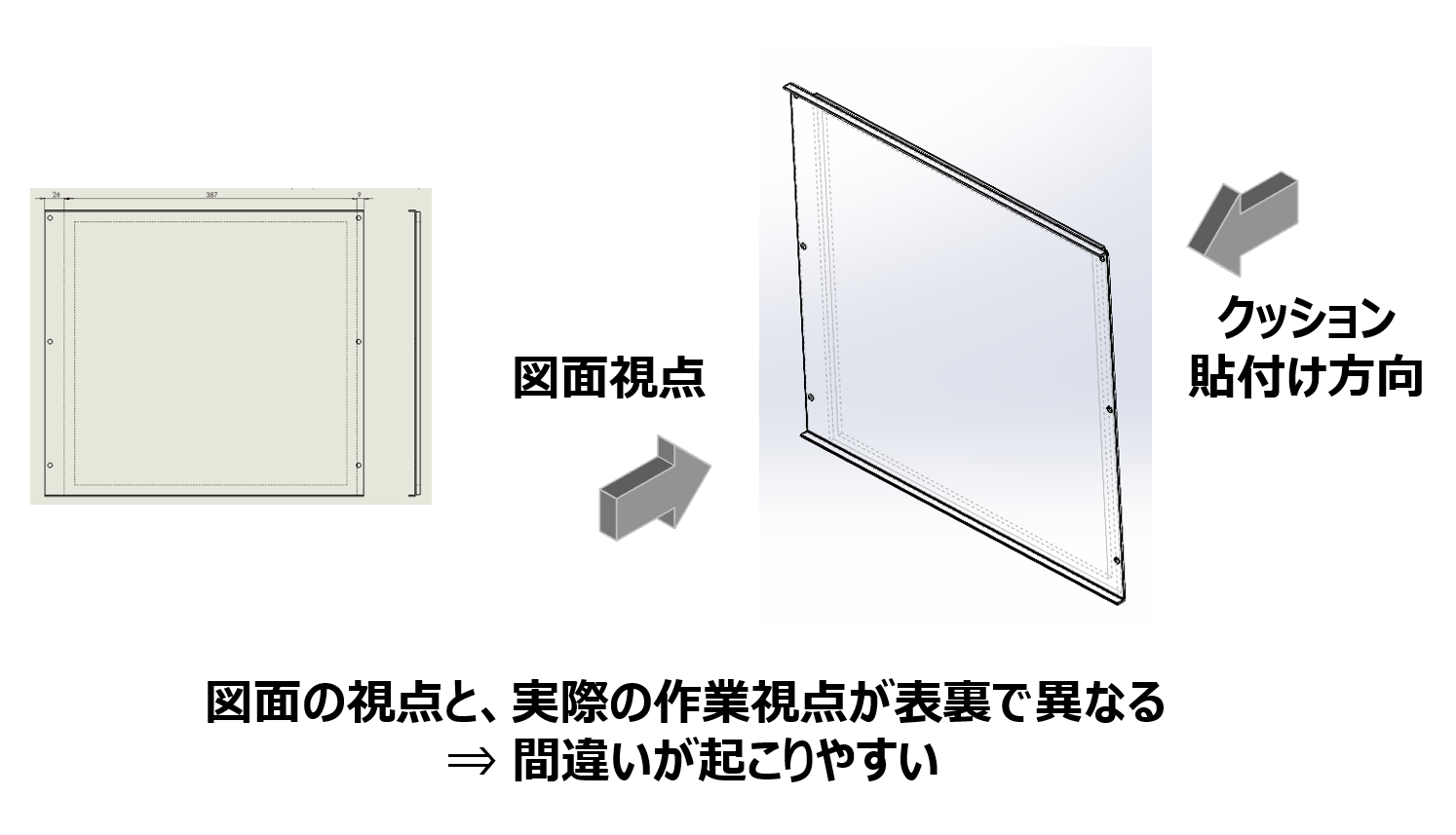

図面の視点を実際の作業視点と一致するように図面を変更

図のような板金部品に対してクッション材を貼るという図面の場合、実際に現場作業者がクッション材を貼りつける際は、もちろん貼り付ける面を上に向けて作業を行います。しかし図面においては、クッション材を貼り付ける面が裏側となっています。このため実際に作業をする際は、頭の中で図面から表裏を反転した状態を想像して、図面を見ながら貼り付け作業を行います。ところが、図面の通り左右や穴の位置が異なるため、クッション貼り付け位置が左右方向で異なるのを見落としてしまうと、正しく貼り付けたものの左右方向の貼り付け位置が逆になってしまった、というミスが発生しかねません。そこで、、、

まとめ

岡部工業では、様々な観点から最適な精密板金加工の技術提案を行っております。コストや納期、品質、量産性、強度など、精密板金筐体を製作する際には、このような軸の中でどの要素が重要視されているのか、お客様に徹底したヒアリングを重ねながら、当社の技術担当者から積極的なVA/VE提案をさせていただきます。

板金加工に関するあらゆるお困りごとを解決する「板金ソリューションカンパニー」として、お客様に最も適した板金部品をお届けいたします。

精密板金筐体のワンストップ量産体制を整えており、日々このような細かい工夫を現場ベースで検討し、お客様にご提案をしております。精密板金筐体の量産でお困りの方は、お気軽にお問い合わせください。

>>製品事例はこちら

>>お問い合わせはこちら

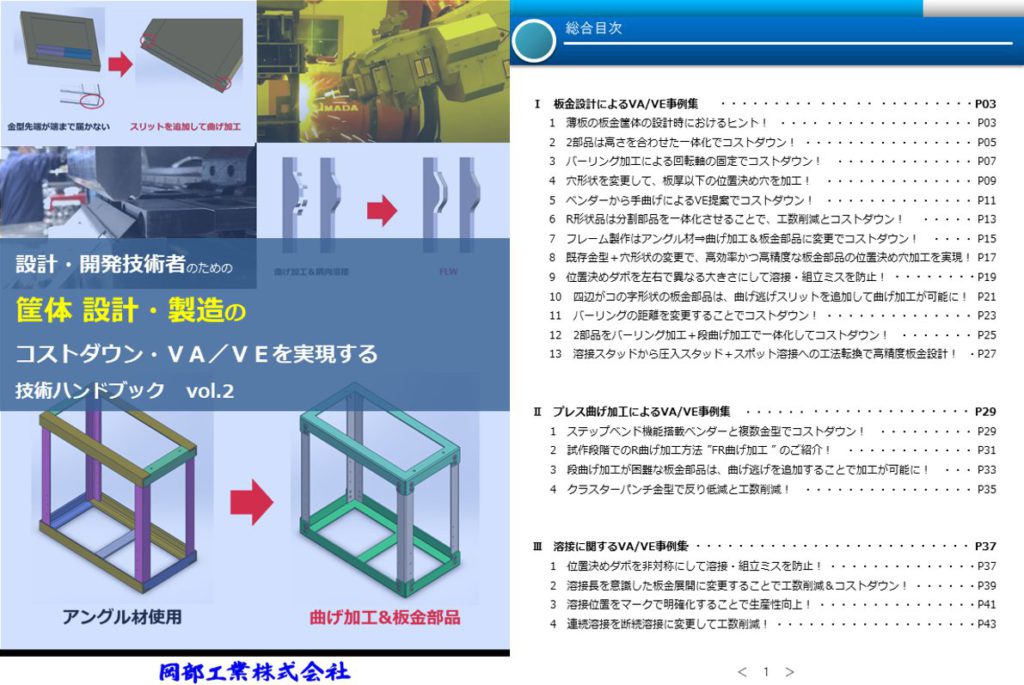

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。