半導体製造装置や関連設備に求められる精密板金加工

現在の半導体業界は、生成AIの普及やDXの進展を背景に、世界的な設備投資が継続する活況の中にあります。これに伴い、装置本体や周辺の付帯設備、さらにはこれらを支える大型架台の需要も高まっています。半導体製造プロセスは非常にデリケートであり、わずかな振動や歪みが歩留まりに直結するため、基盤となる板金部品には、一般的な産業機械よりも一段高い次元の「精度」と「安定性」が求められます。本項では、設計開発の現場において不可欠とされる板金加工の主要な要件について、専門的な視点から整理して解説いたします。

業界動向と板金加工への波及効果

半導体市場の拡大により、製造装置にはさらなる処理能力の向上と稼働率の最大化が求められています。これに伴い、装置全体の剛性を確保するための筐体の堅牢化や、大型のユニットを搭載するための架台製作において、板金加工の重要性が再認識されています。特に供給網(サプライチェーン)の安定が重視される中、設計意図を正確に理解し、高精度な製品を安定して供給できる技術力が、板金メーカー選定の重要な基準となっています。

大型フレームや架台における「剛性」と「寸法精度」

装置の骨格となるフレームや架台は、最大で2,000mmに達するサイズであっても、その取付面や連結部にはミクロン単位の精度要求が付随することが珍しくありません。設計開発担当者が板金加工において最も注視するのは、以下のポイントです。

-

高精度な寸法公差の維持 複数の精密ユニットをドッキングさせる大型筐体や架台では、各所のピッチ精度や平面度が極めて重要です。特に2,000mmクラスの構造物において、材料の自重や溶接による熱影響を考慮しながら、設計値通りの公差内に収めることは、高度な加工ノウハウを必要とします。

-

振動を抑制する高い剛性 微細加工を行う半導体装置にとって、外部からの振動は最大の敵です。板金筐体には、装置稼働時の振動を最小限に抑え、安定した姿勢を維持するための高い剛性が求められます。これには、適切な材料選定と、強固な接合を実現する高品質な溶接技術が不可欠です。

厳しい環境下で使用される材料と溶接品質

半導体製造の現場では、使用環境に応じた特殊な仕様が求められるケースがあります。これらに対し、板金加工の段階で適切な処置を施すことが、装置全体の信頼性につながります。

-

ステンレス・アルミ等の非磁性・耐食材料の活用

磁気を嫌うプロセスや、クリーンな環境維持のために、ステンレス(SUS304/SUS316L)やアルミ合金が多用されます。これらの材料は熱伝導率や熱膨張率の特性から溶接難易度が高いため、専門的な溶接技能が必要とされます。 -

真空・特殊環境への配慮(アウトガス対策)

真空チャンバーの周辺などで使用される部品においては、材料や溶接部からの微量なガス放出(アウトガス)を抑えることが一般的です。酸化を抑えたクリーンな溶接ビードの形成や、適切な表面処理の選定は、装置のプロセス性能を維持するための標準的な要件として定着しています。

このように、半導体製造を支える精密板金加工は、単なる形状製作に留まらず、装置の性能を根底から支える重要な役割を担っています。

半導体業界向け大型筐体・架台製作における設計・製造上の課題

半導体製造装置の設計において、板金構造物は装置の安定性を支える重要な基盤です。特に2,000mmクラスまでの大型筐体や架台製作では、スケールの大きさと超高精度要求の両立が難しく、設計値と物理現象のギャップが大きな課題となります。ここでは、設計者が直面する4つの主要課題を整理します。

溶接時の「熱歪み」と精度維持

最大の課題は溶接による「熱歪み」です。剛性確保のための溶接は、材料に熱膨張と収縮をもたらし、構造物を大きく歪ませます。2,000mmクラスの製品では、わずかな歪みが取付面の傾きや段差となり、精密ユニットの搭載を阻害します。従来溶接では後の「歪み取り」工数が増大し、材料の内部応力による経年変化リスクも高まります。

400点超の部品による「累積公差」の制御

装置筐体は複雑で、部品点数が400点を超えることも珍しくありません。各部品が公差内でも、数百点の積み重ねに溶接収縮が加わると、最終仕上がりは設計値から数ミリ乖離する「累積公差」の問題が発生します。穴位置のズレや扉の干渉は納期遅延に直結するため、高度な位置決めノウハウが不可欠です。

材料特性(アルミ・ステンレス)による加工の難しさと品質バラツキ

半導体業界では、非磁性や軽量化の観点からステンレスやアルミ合金が多用されますが、これらは熱膨張係数が大きく溶接難易度が極めて高い材料です。特にアルミは高熱伝導率のため歪み制御が難しく、ステンレスは加工硬化によるクラックやバリが発生しやすい傾向にあります。これらの特性を熟知しないサプライヤーが加工を行うと、ロットごとに品質のバラツキが生じ、装置全体の信頼性を損なう結果を招きます。

クリーンルーム対応と塗装品質

クリーンルーム内での使用が前提のため、発塵を抑える高品質な塗装が求められます。大型筐体では一般的な環境での異物混入を防ぎにくく、将来的な塗装剥離の原因となります。微細なバリやスパッタの残留も許されないため、大型製品でありながら緻密な表面管理と専用設備・体制が問われます。

半導体製造の課題を解決する、岡部工業の精密板金技術と設備力

岡部工業では、半導体業界特有の厳しい要求に対し、最新鋭の設備と長年培った熟練のノウハウを融合させることで、最適なソリューションを提供しています。設計から加工、塗装、組立までを一貫して自社内で完結させることで、品質のバラツキを抑え、高精度な大型精密筐体や架台の安定供給を実現しています。設計者が直面する技術的ハードルを確実にクリアし、製品全体の信頼性向上に寄与します。

ファイバーレーザー溶接による「歪みレス」加工

アルミやステンレスの大型溶接において最大の懸念である熱歪みを、最新のファイバーレーザー溶接ロボットによって解決します。従来のTIG溶接と比較して熱入力が極限まで抑えられているため、材料の変形を最小限に留めた「歪みレス」な接合が可能です。特に熱影響を受けやすい大型フレームや部品において、溶接後の歪み取り工程を大幅に削減し、サブミリ単位の寸法精度と美しいビード形状を両立します。

400点超の部品を制御する精密組立と大型対応力

最大2,000mmクラスの大型製品において、部品点数が400点を超える複雑な精密組立に対応しています。積み重なる累積公差を制御するため、独自の治具活用と緻密な工程設計を駆使し、図面上の幾何公差を確実に製品へと落とし込みます。大型構造物でありながら、取付面の平面度や平行度を高次元で担保することで、装置本体や関連ユニットとのスムーズなドッキングを実現し、現場での調整工数削減に貢献します。

クリーンルーム塗装と一貫生産によるVA/VE提案

新工場「板金ソリューションファクトリー」には、クラス10万のクリーンルーム塗装ブースを完備しています。半導体関連製品に求められる「発塵を許さない」高品質な表面処理を、大型製品でも安定して提供可能です。また、加工現場を熟知した設計者によるVA/VE提案により、図面段階からのコストダウンや納期短縮を支援。一貫生産体制(ワンストップ)を活かした「後戻り」のないモノづくりにより、開発スピードの向上を強力にバックアップします。

当社の製品事例をご紹介

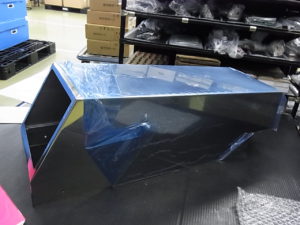

半導体業界向け アルミ架台

この製品は半導体業界で使用される架台・フレームです。アルミの板材と引き抜き材で構成されています。この架台・フレームの加工工程の特徴は、溶接工程にあります。取扱いが非常に難しいアルミの溶接には、熟練した溶接の技術が要求されます。筐体設計・製造.COMではアルミ溶接の資格を有した技術者が溶接を行うため、難易度の高いアルミ溶接にも対応が可能です。また、傷が目立ちやすいアルミは毛布などの柔らかい布の上で保管し、傷や汚れがつかないようにすることが品質向上のポイントです。

ステンレス製カバー(バフ研磨仕上げ)

この製缶溶接品は、ステンレス(SUS304)の板材を溶接にて組み立てた精密板金カバーです。溶接のつなぎ目は研磨代を残して溶接しており、溶接箇所はバフ研磨にて仕上げています。また、ステンレス材であるのでキズが付きやすく、毛布を敷いて作業を行い、曲げ加工における金型のキズは作業後にバフ研磨を行っています。また、内部にはスタッド溶接やボルト締めによる組み立て、コーキングも行っています。

工作機械用アルミカバー(ファイバーレーザー溶接)

本事例は、全体がアルミ材で構成された外装カバーであり、溶接による熱変形や割れが起こりやすい条件下にある製品でした。通常のファイバーレーザー溶接機では、フィラーワイヤーの位置制御が難しく、連続溶接が困難でしたが、岡部工業では自動フィラー制御対応の第5号機を導入することで、断続かつ安定したアルミ溶接を実現しました。

>>工作機械用アルミカバー(ファイバーレーザー溶接)製品事例はこちら

半導体製造装置・架台の精密板金加工なら、筐体設計・製造.COMにお任せください

半導体業界の急速な技術革新に対応するため、岡部工業は設計から塗装・組立までを自社で完結する「一貫生産体制」を構築しています。最新のファイバーレーザー溶接による「歪みレス」加工や、クラス10万のクリーンルーム塗装により、大型製品でも発塵を抑えた超高精度な仕上がりを実現します。

また、現場の知見を活かしたVA/VE提案により、図面段階からのコストダウンや納期短縮を強力に支援。ISOやUL規格に準拠した国際水準の品質管理で、2,000mmクラスの大型架台も確実に公差内に収めます。「図面がない」「歪みが不安」といった課題も、熟練の技術者が解決します。半導体関連の精密板金加工は、ぜひ当社へご相談ください。

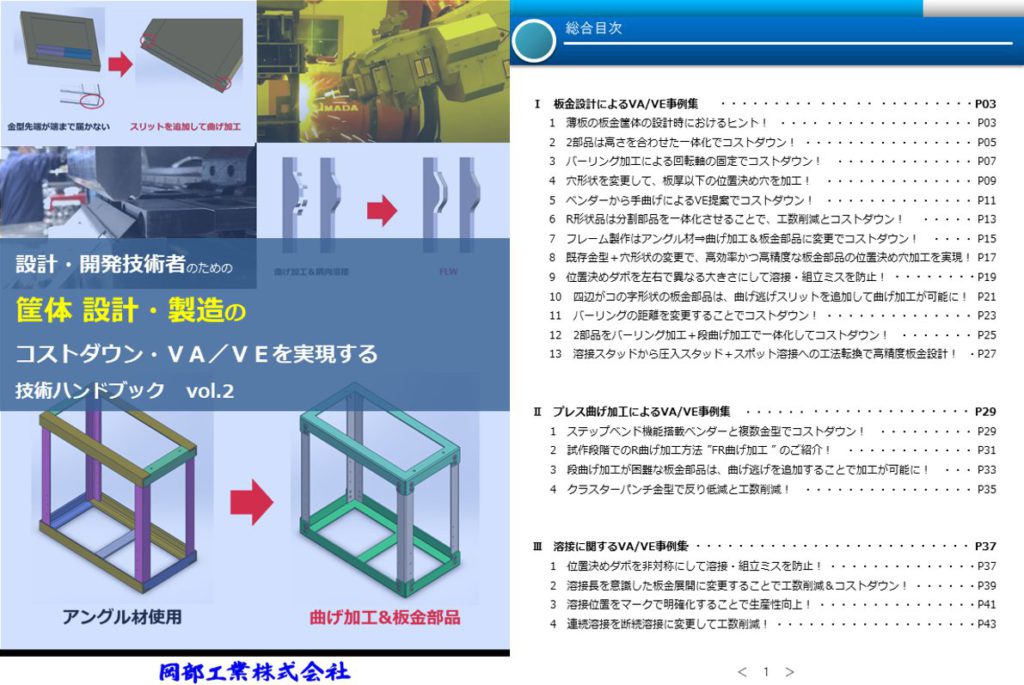

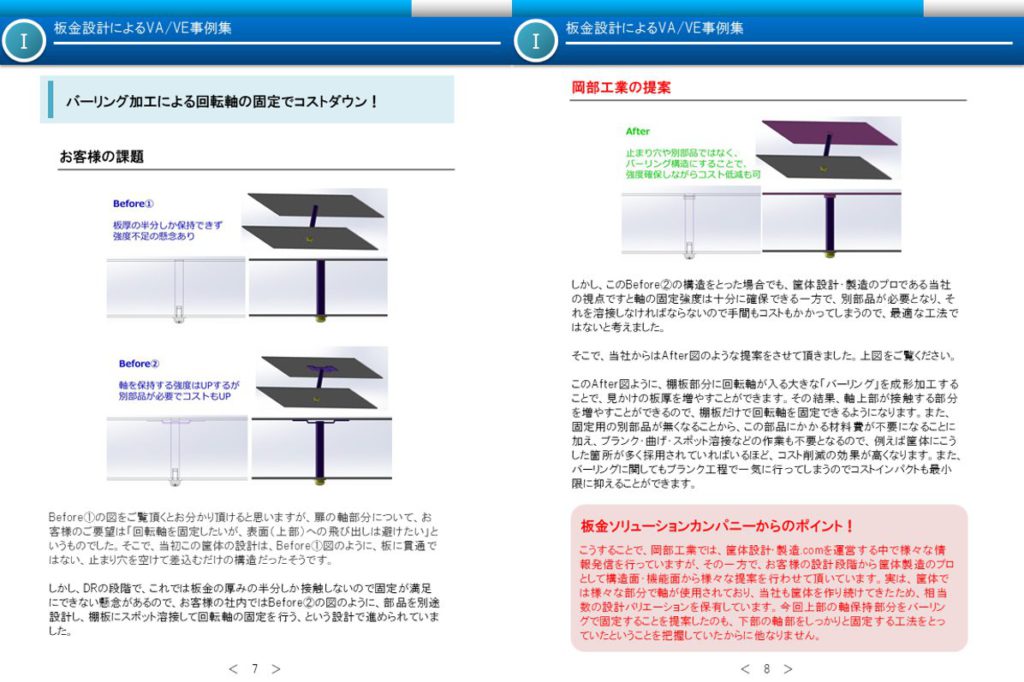

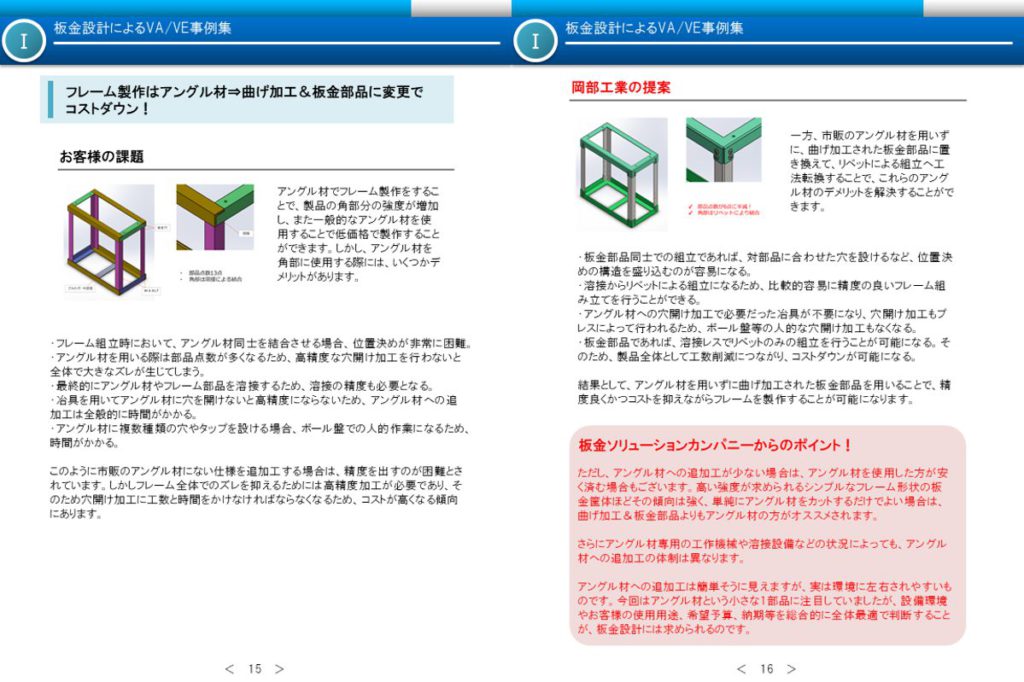

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。