今回のテクニカルニュースの概要

今回ご紹介する事例は、外観品質にかかわる箇所でのシャフト溶接時の課題を、「凹みのパンチ」で位置決めを行うという工夫によって解決した技術提案事例です。

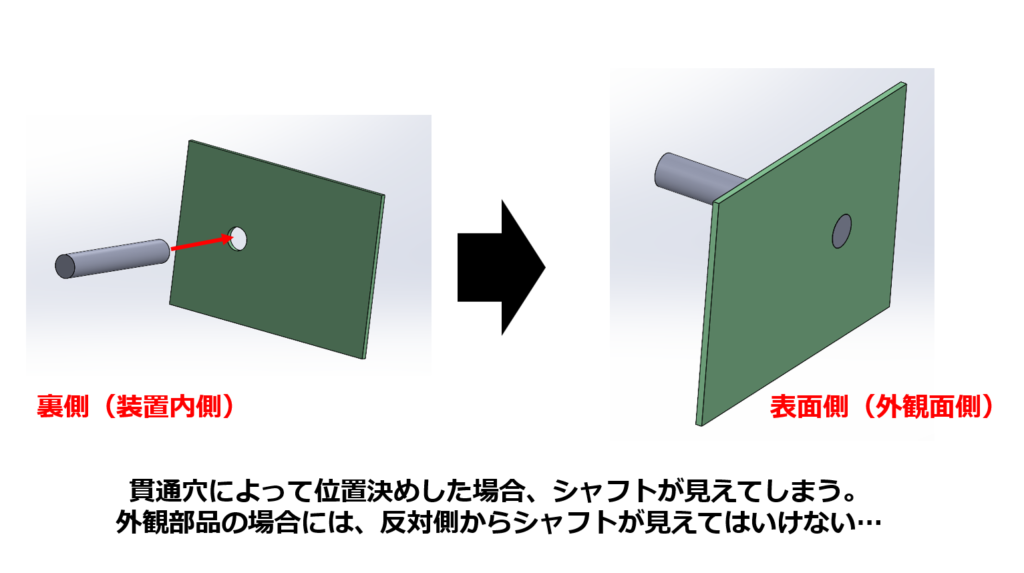

板金部品へシャフトを溶接するための位置決めの方法として、板金にシャフトがはまる大きさの貫通穴をあけ、この穴にシャフトをはめ込んで位置決め、溶接を行う方法がございます。

しかし、この板金部品が外観部品である場合、位置決めのための貫通穴は、外観品質の低下につながります。

そこで、筐体設計・製造.COMでは、位置決めに凹みをパンチによって設けることで、この凹みで位置決めを行い、正確な位置決めと精密なシャフトの溶接を実現しました。

課題:外観部品のため位置決め用の穴をあけることができない…

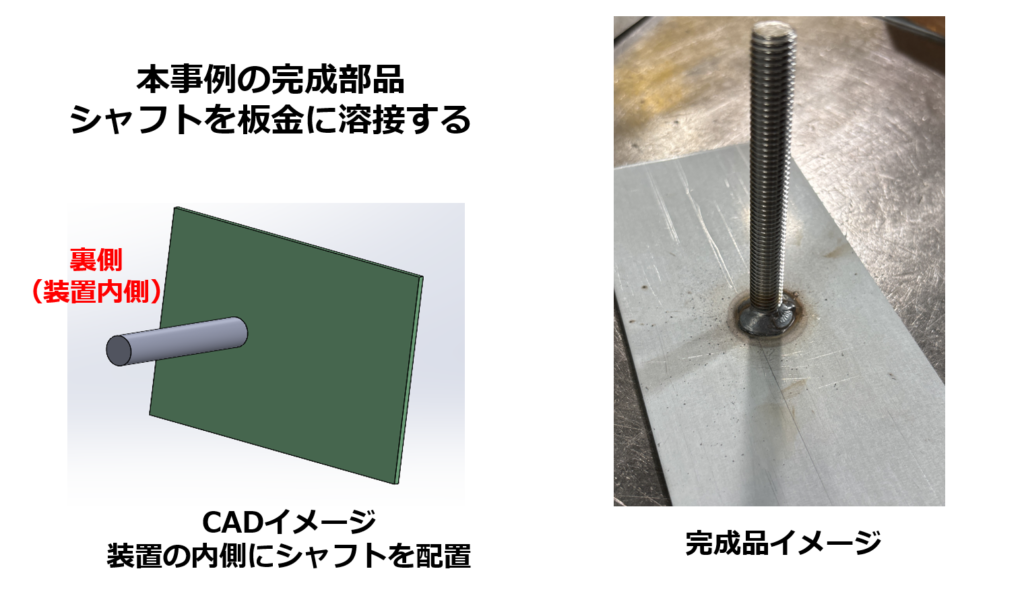

本事例は、板金部品にシャフトを溶接する必要がございました。

板金部品へのシャフトを溶接するための位置決めとしては、板金にシャフトがはまる大きさの貫通穴をあけ、この穴にシャフトをはめ込んで位置決めを行い溶接を行う方法があげられます。この結果、穴の位置を正確に開けることで、シャフトの位置を容易に位置決めすることができます。

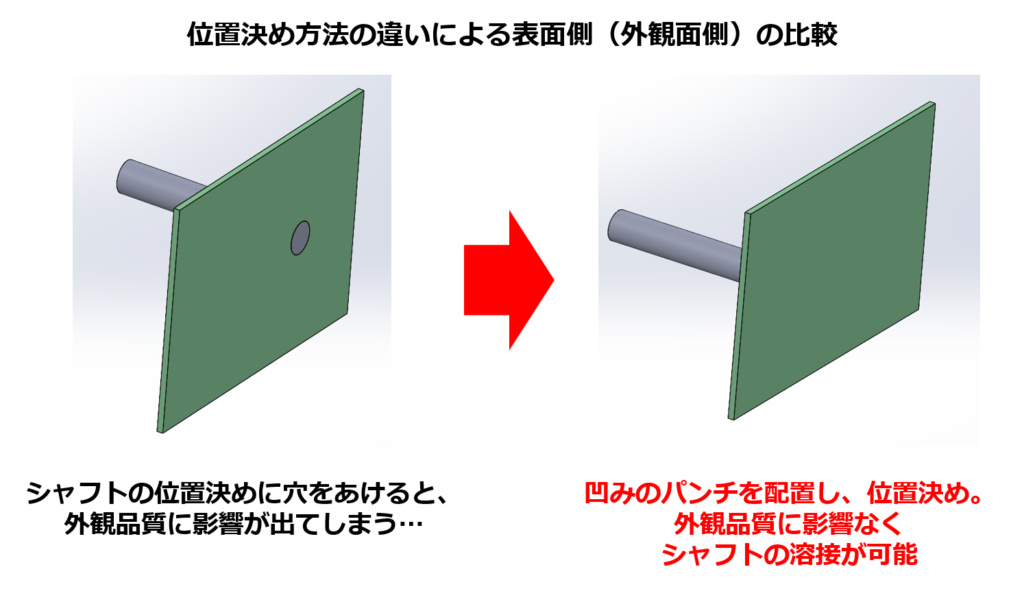

しかし、位置決めのために貫通穴をあけた場合、反対側からはシャフトが見えてしまいます。裏側からシャフトが見えてしまうことは機能上の問題がないため、装置内側など、外観に影響がない部品であれば気にする必要はありません。しかし、装置の表面側になる場合には外観品質が悪くなります。下記の画像のようにシャフトを溶接した反対側(外観部品側)からシャフトが見えてしまいます。

このため、外観部品の場合には、穴をあけて位置決めする方法は採用できません。

筐体設計・製造.COMの対策:円周上にパンチで凹みを配置し、接するようにシャフトを載せて位置決めを行う

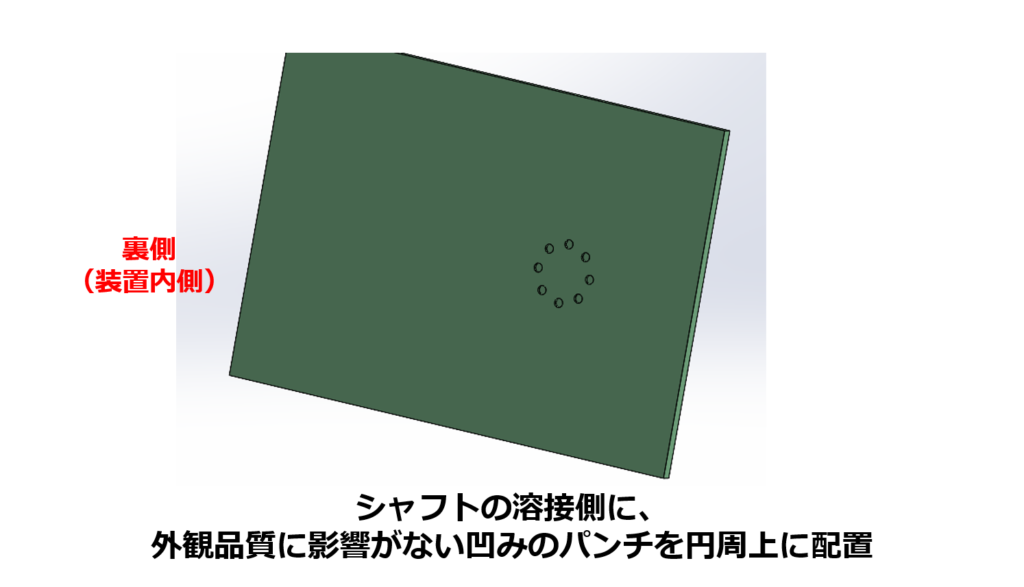

そこで、筐体設計・製造.COMでは貫通穴による位置決めではなく、パンチで円周上に凹みを配置することによって位置決めを行いました。この結果、位置決めの穴をあける必要がなく、外観品質にも影響を与えることのない位置決めを可能としました。

この位置決め方法について解説いたします。

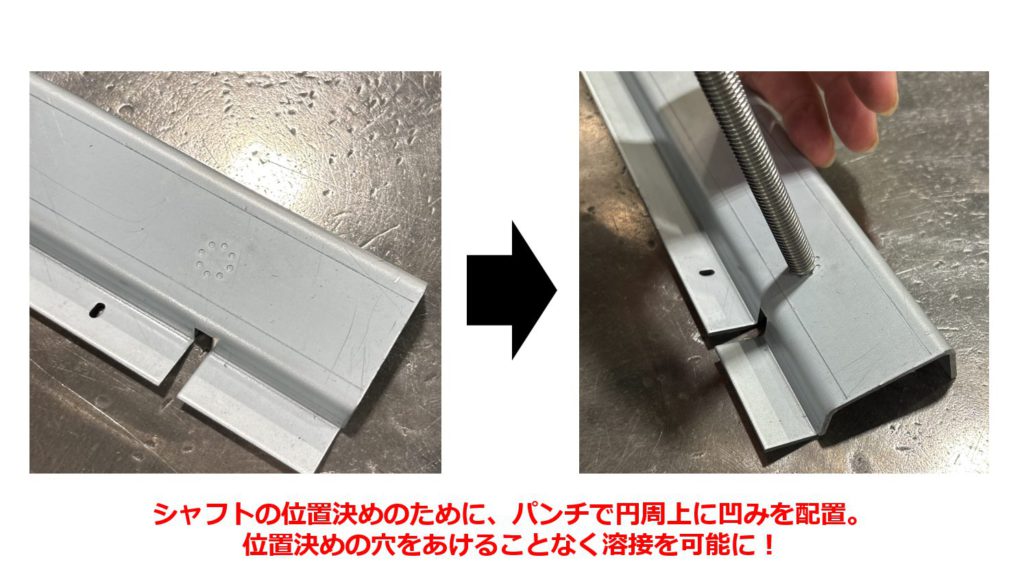

画像のような凹みのパンチを、シャフトのサイズに合わせて円周上に配置し、それに接するようにシャフトを載せて位置決めとします。

この場合は表面側に影響がない凹みのパンチを行っているため、表面側には影響を及ぼさず、問題になりません。

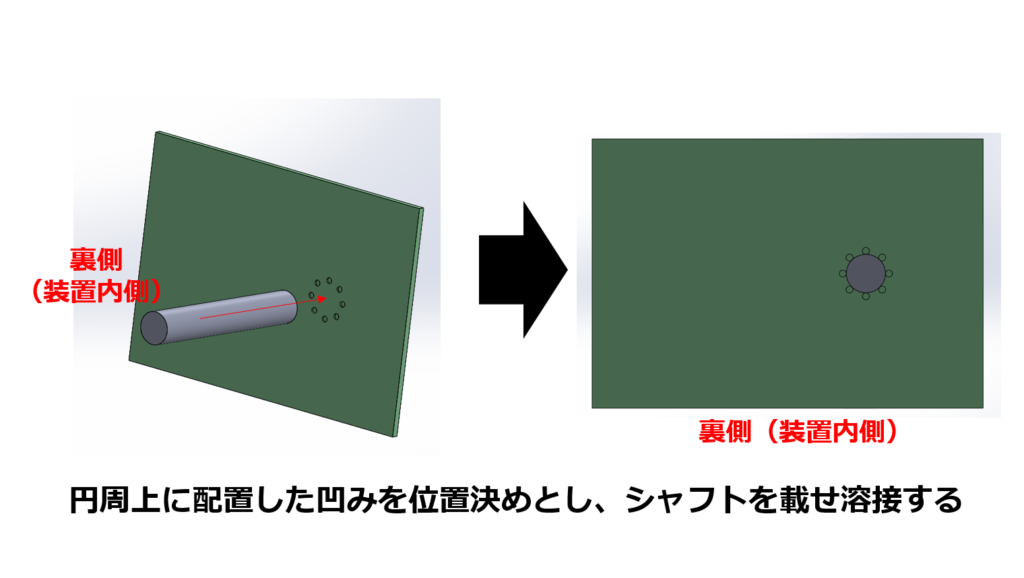

そして、この凹みの円周の中心にシャフトを載せます。画像のように、それぞれの凹みとシャフトが接するようにシャフトを載せることで正確な位置決めが可能です。

この状態で溶接を行うことで、正確に位置決めをしつつ、反対側の製品外観となる部分には悪影響なく溶接が可能です。

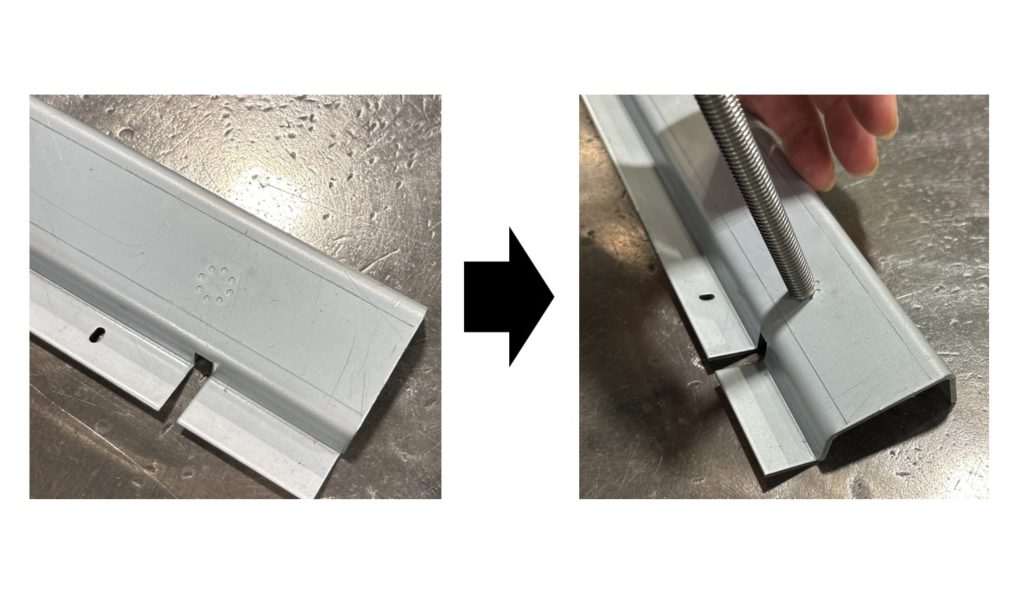

実際の画像でご確認ください。板金部品に、凹みのパンチを画像のように付けます。この円形の配置された凹みに接するように、シャフトを載せることで位置決めが可能です。

このように、凹みを使用して位置決めを行った結果、外観品質に影響を与えることなく、正確な位置決めを実現しました。

貫通穴を用いた位置決めは容易ではありますが、外観部品となる場合は外観品質に課題がありました。しかし、パンチで円周上に凹みを配置することで位置決めを行うという工夫によって、外観部品を損なうことなく、高い位置決め精度での溶接が可能となり、外観品質における課題を解決することができました。この結果、溶接治具の作成などの手間をかけることなく、お客様の設計の要求を高いレベルで満たすことができました。

試作段階での課題解決の重要性

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。