今回のテクニカルニュースの概要

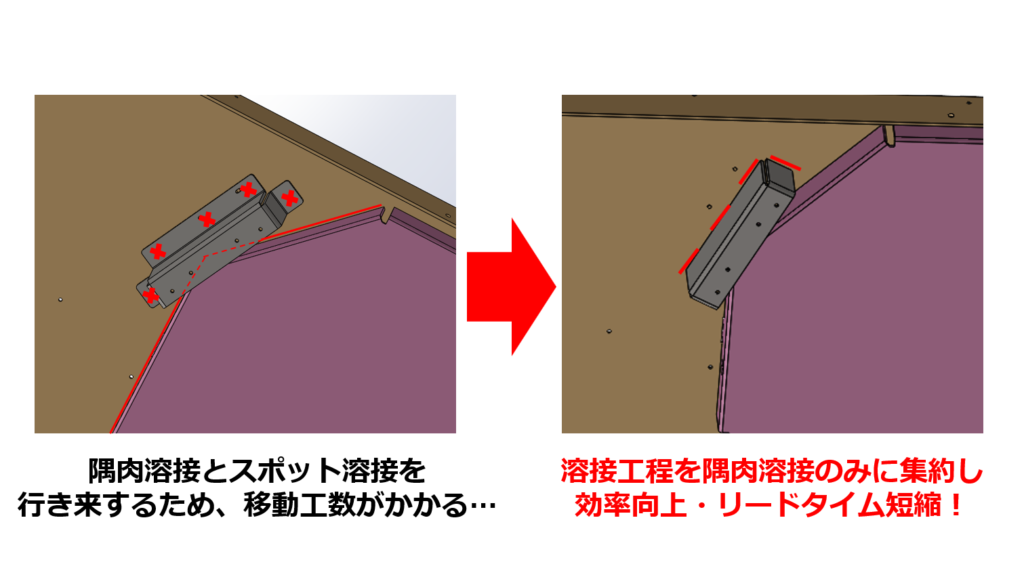

今回ご紹介するのは、図面仕様では「隅肉溶接 → スポット溶接 → 隅肉溶接」という非効率な順序でしか製作できなかった部品に対し、部品の設計変更を提案し、溶接工程を隅肉溶接のみに統一した技術提案事例です。

部品の設計上、隅肉溶接とスポット溶接を交互に、職場を行き来する加工順序で溶接する必要がございました。これらの溶接は別のエリアで行われているため、部品の溶接の度に、部品を移動させなればなりませんでした。

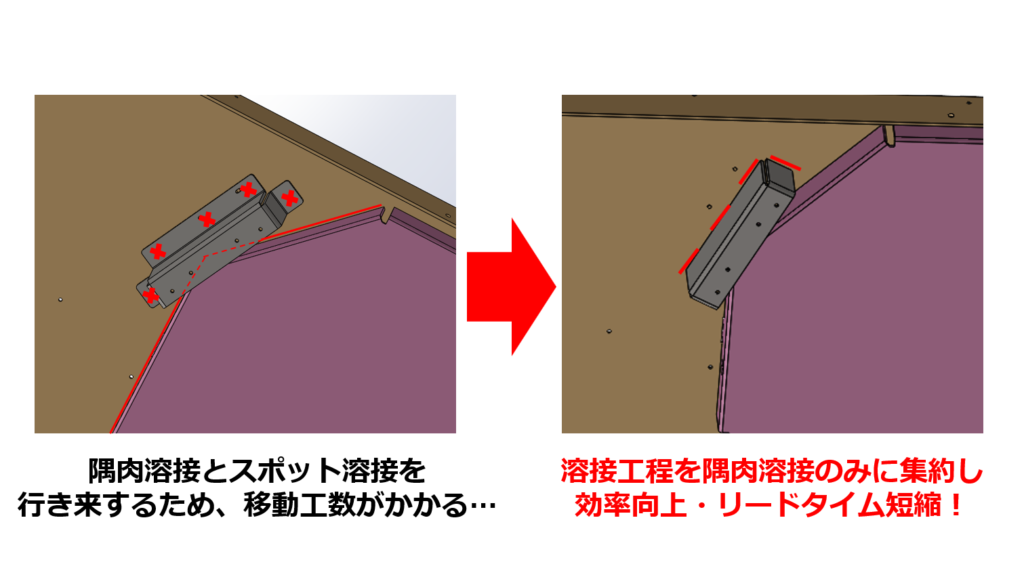

そこで、スポット溶接が必要だった部品の形状を見直し、隅肉溶接で溶接が可能な部品形状に設計変更することで、溶接を隅肉溶接の一工程に統一しました。これにより、隅肉溶接のみで作業が完結するため、職場間のムダな移動時間を削減し、生産性向上、リードタイムを短縮させることができました。

課題:2つのエリア(隅肉溶接、スポット溶接機)を行き来する無駄な工数が発生してしまう。

本事例は、試作段階での提案事例になります。

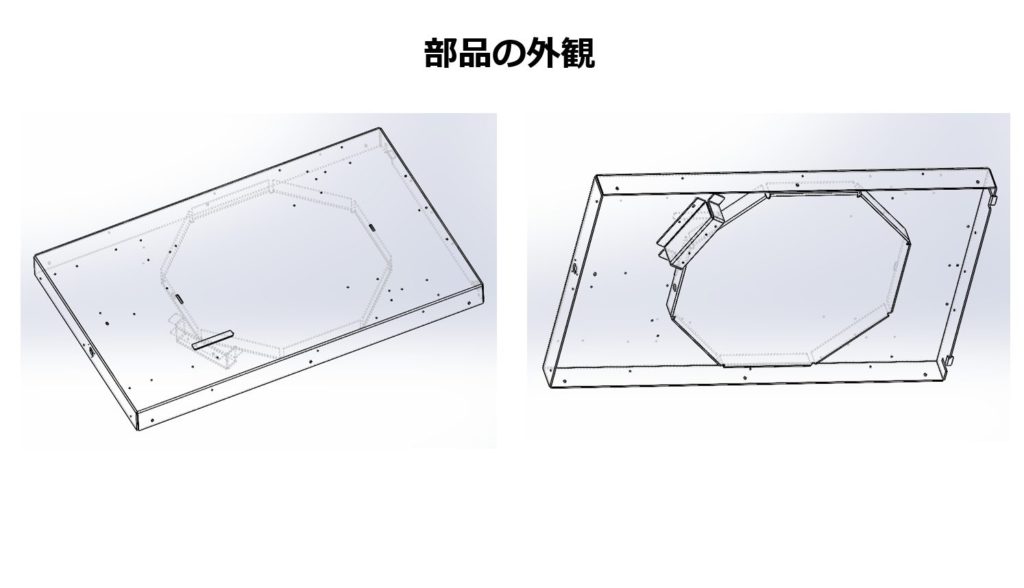

下記の画像は、板金部品全体のモデル図になります。板金部品に複数の部品を溶接する必要があり、板金部品の両面に溶接を行う仕様です。

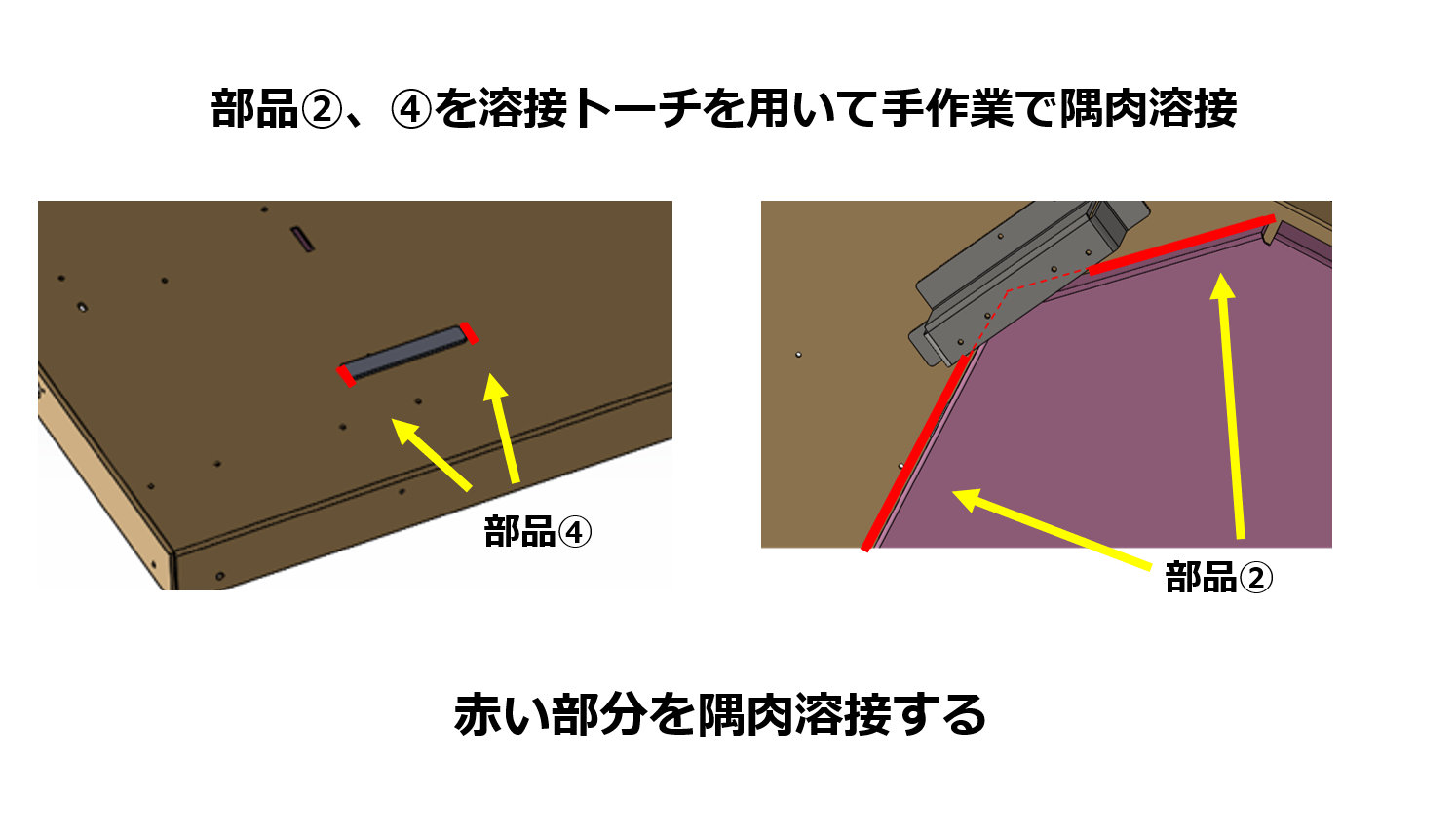

今回課題となった部品の溶接は、下図の3つの部品(②、③、④)で、部品①に対して溶接を行います。

各部品形状から、それぞれ隅肉溶接、スポット溶接を行って溶接する必要がございました。

3つの部品(②、③、④)の溶接について

- 部品② 部品④: 手作業での隅肉溶接

※隅肉溶接 : 部材が交差する角の部分を、溶接トーチで繋ぎ合わせる方法

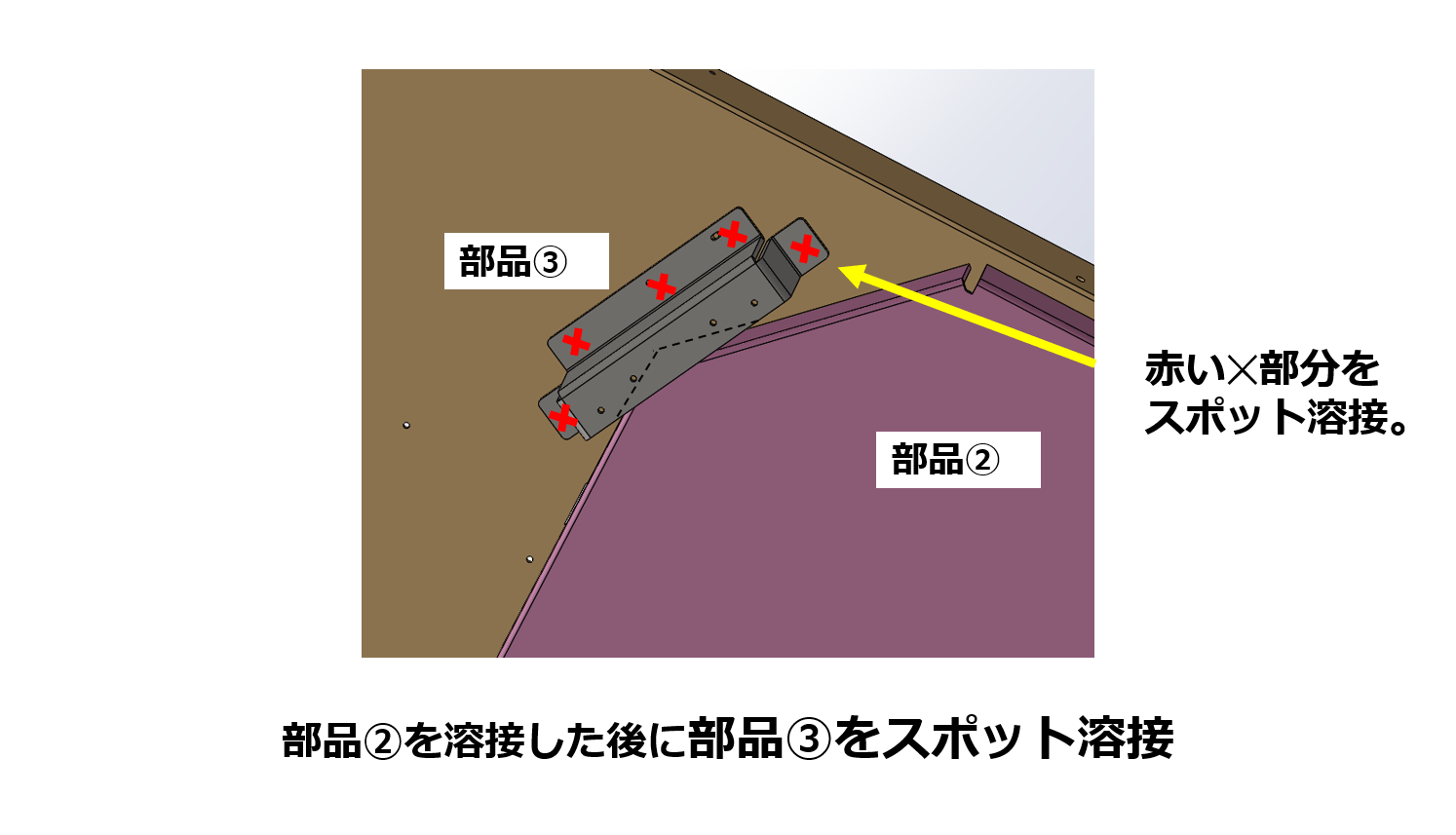

- 部品③: スポット溶接機でのスポット溶接

※スポット溶接 : 重ねた金属を電極で挟み、電気を流して点で接合する方法

部品②に少し重なる仕様で溶接を行います。

しかし、試作段階の製作において、これらの部品は、部品同士の構造的な干渉により、スムーズな加工順序を組むことができませんでした。

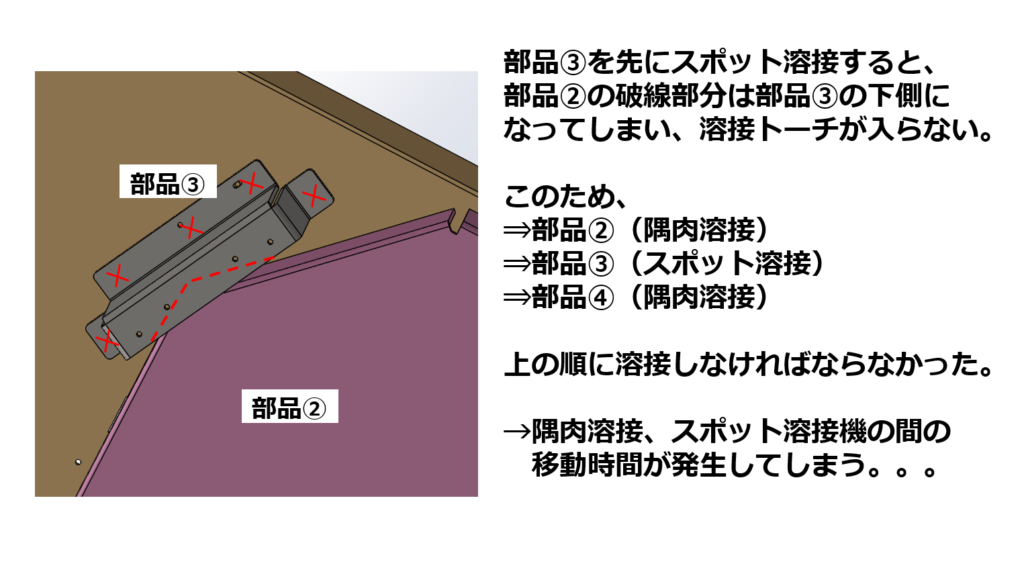

部品②に部品③が重なるように溶接する設計となっているのですが、部品③を先にスポット溶接してしまうと、下の図のように部品②の破線部分が部品③の下側になってしまうため、溶接ができなくなってしまいます。

そのため、

「1番目:部品②(隅肉溶接)⇒ 2番目:部品③(スポット溶接)⇒ 3番目:部品④(隅肉溶接)」

という、加工順序で溶接する必要がございました。

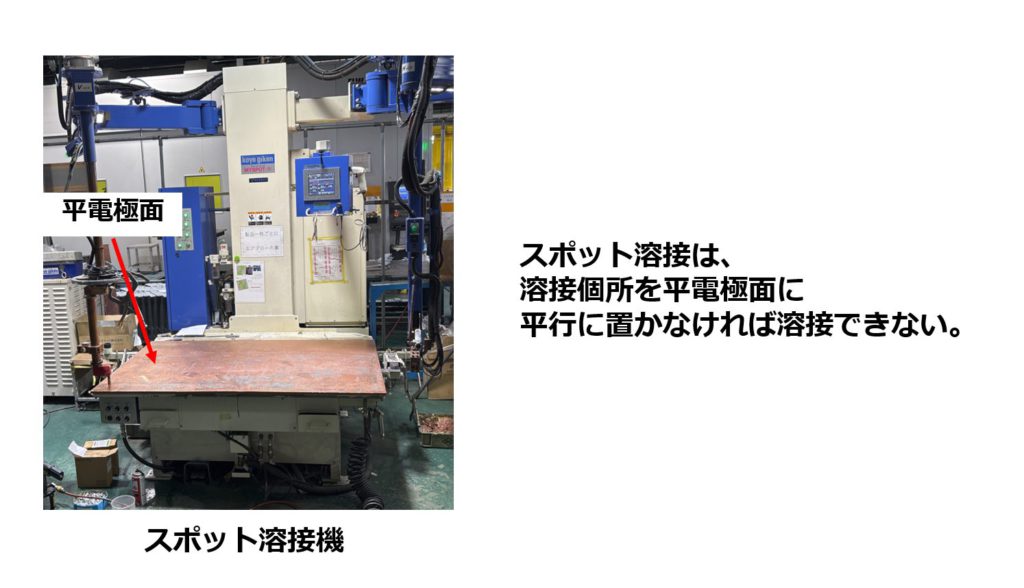

一見、下記のように行き来しない工程順序に変えればよいと考えられるかもしれません。

「1番目:部品②(隅肉溶接)⇒ 2番目:部品④(隅肉溶接)⇒ 3番目:部品③(スポット溶接)」

本事例において、上記の加工順序では、加工できません。スポット溶接をする際は、溶接個所を溶接機の下部電極に平行に置かなければ溶接できません。今回、部品④を先に溶接してしまうと、溶接機に平行に設置ができないため、加工が困難になります。

したがって、隅肉溶接→スポット溶接→隅肉溶接の順で加工をする必要がございます。

この結果、2つのエリア(隅肉溶接、スポット溶接機)を交互に移動しなければならず、工程間の移動工数が発生してしまいます。この移動は、リードタイムの遅延や、運搬時の品質リスク、生産管理の複雑化といった、多くのムダを生む原因となってしまいます。

筐体設計・製造.COMの対策:隅肉溶接での溶接可能にする部品の設計変更提案

そこで筐体設計・製造.COMでは、この非効率な工程移動を解消するため、スポット溶接が必要だった部品③の形状を見直し、隅肉溶接で対応可能な設計に変更する技術提案を行いました。この結果、溶接工程を隅肉溶接の工程に統一することができました。隅肉溶接のみで作業が完結するため、職場間のムダな移動時間を削減し、リードタイムを短縮させることができました。

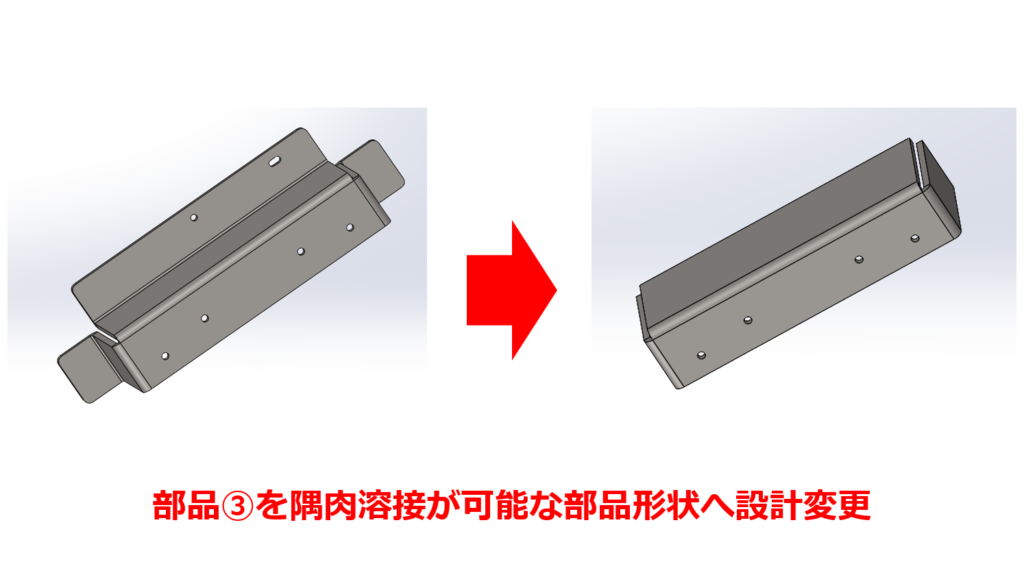

下の図のように、スポット溶接に適した形状となっていた部品③の形状を変更し、隅肉溶接に適した部品形状への変更する提案をいたしました。お客様には、使用用途を確認した上で問題ないことを同意いただいた上で図面変更いたしました。

この設計変更により、本部品のすべての溶接作業が隅肉溶接のみで完結するようになり、職場間の移動というムダな工数を完全に削減することができました。結果として、リードタイム短縮と生産性の大幅な向上を実現しました。

当社は、このように図面上の指示だけでなく、実際の製造工程全体を見通し、生産性を最大化するための設計提案を得意としております。現場目線かつ量産時の効率性を重視した上

で、最適な板金設計のご提案を積極的にいたします。お客様の製品用途や機能、品質などを十分に理解した上で、量産前試作の段階で様々な膿出しを行うことで、あらゆる可能性を考慮することができ、結果として大きなコストダウンにつながる可能性もあります。

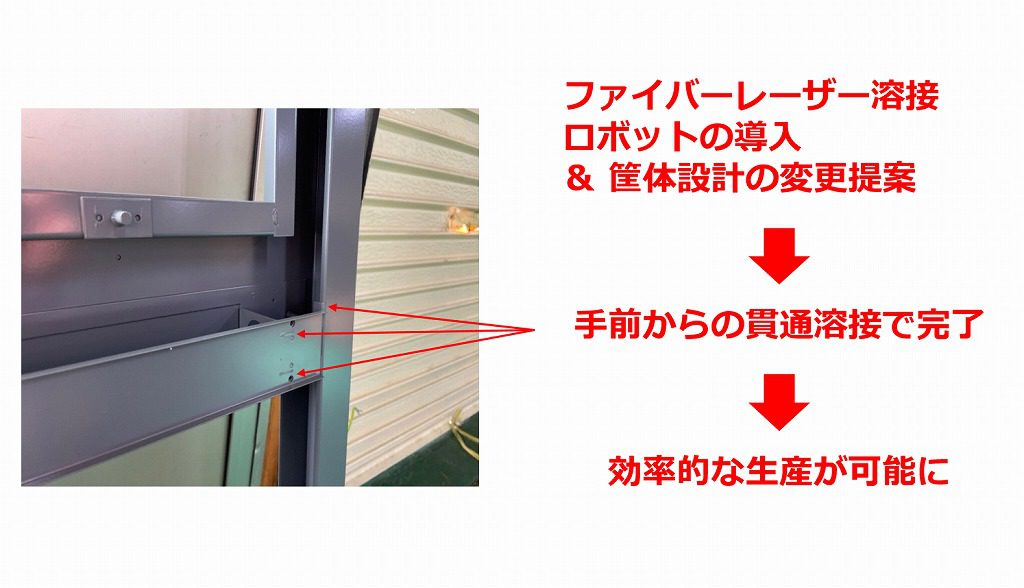

ファイバーレーザー溶接ロボットでスポット溶接と同じような貫通溶接、隅肉溶接も可能!

筐体設計・製造.COMを運営する岡部工業株式会社では、FLWの工程でスポットと同じような貫通溶接、隅肉溶接も可能です。

【ファイバーレーザー溶接への工法転換&筐体設計の変更提案で、生産数を大幅増加!】テクニカルニュース vol.39

ファイバーレーザー溶接を行う6軸多関節ロボットを4台保有し、オリジナル冶具の内製まで一貫生産をしております。これにより、高い生産性を保ちつつもコストダウンを可能にする、岡部工業ならではのファイバーレーザー溶接が実現します。

「ファイバーレーザー溶接ロボットを日本でトップクラスに稼働させている」とのお墨付きをアマダ社から頂いているほど、ファイバーレーザー溶接ロボットを用いて非常に多くの加工を行っております。そのため、日本でトップクラスの稼働実績により蓄積したノウハウをお客様にご提供することが可能です。

また、当社にはファイバーレーザー溶接の開発を専門にする課があり、通常は溶接困難なアルミやステンレス、異種金属などのサンプル溶接から、筐体設計におけるVE提案まで行い、お客様に寄り添った設計開発を行っております。

この他、実際の課題解決提案として下記のような事例がございます。

技術提案事例:ファイバーレーザーの外部からのT継手溶接による効率化

【ファイバーレーザーによるスポット溶接&隅肉溶接による生産性向上】テクニカルニュースvol.23

【アルミの隅肉溶接をフィラー付きファイバーレーザー溶接で実現!】テクニカルニュース vol.64

このように、筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。筐体設計・溶接・大型製缶品・塗装とテーマごとに技術資料を準備しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら