今回のテクニカルニュースの概要

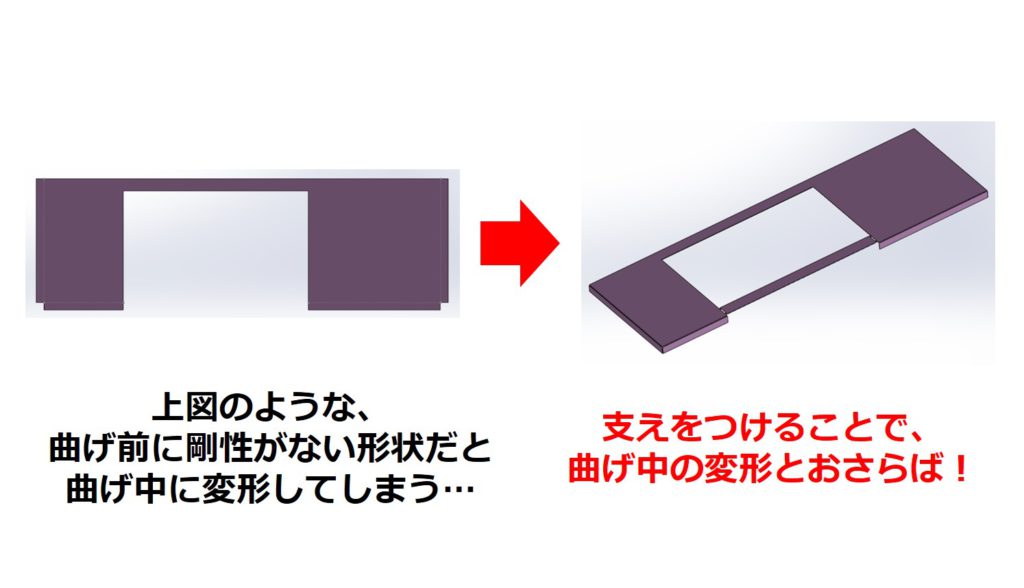

今回ご紹介する事例は、剛性がない(ペラペラの)板材の曲げでの変形対策に成功した技術提案事例です。

今回のお客様からは、以下に示す剛性のない(ペラペラな)板材の曲げに苦戦しているとのことでお問合せをいただきました。曲げ前に剛性がない板材を曲げようとすると、剛性がない部分が変形してしまうという大きな課題がありました。

そこで、筐体設計・製造.COMでは、切り欠き部分に支えを設けることで、曲げ前の剛性を確保する方法をお客様にご提案いたしました。板材に支えを設けることで、板材の剛性を向上させ、曲げ中の変形を無くすことに成功しました。

お客様の課題

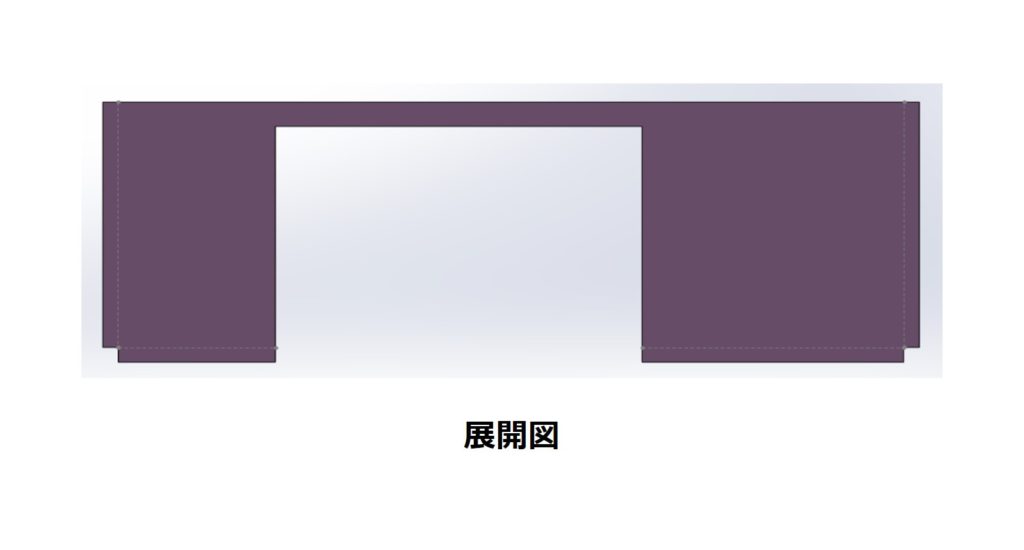

今回のお客様からは、以下に示す剛性のない(ペラペラな)板材の曲げに苦戦しているとのことでお問合せをいただきました。

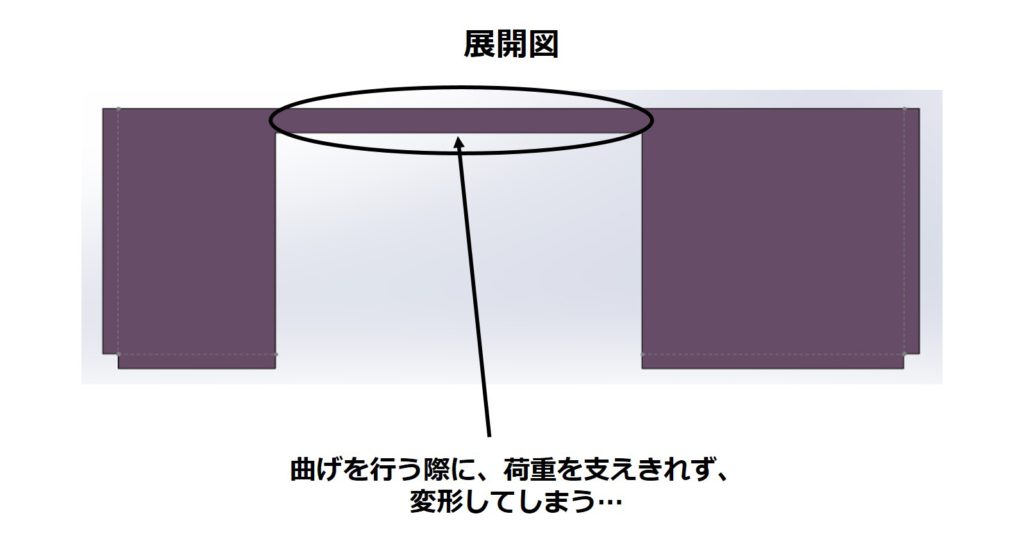

以下の図は、お客様の板材の展開図になります。板材の中央部が大きく切り欠きとなっております。

そのため、残った部分がかなり幅が狭くなってしまっております。

↑板材の展開図

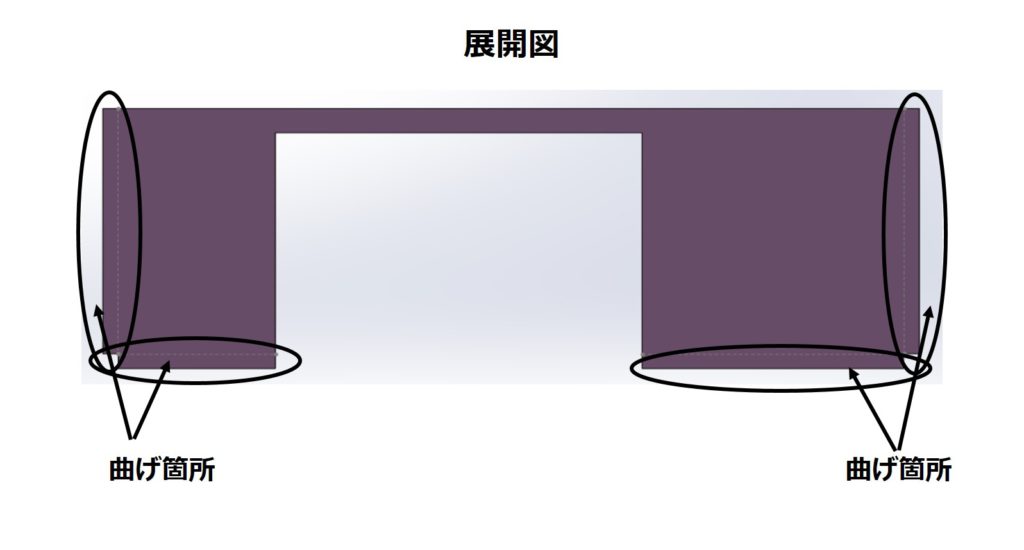

こちらの板材の、曲げ箇所としては、以下に示す4か所になります。

↑板材の曲げ箇所

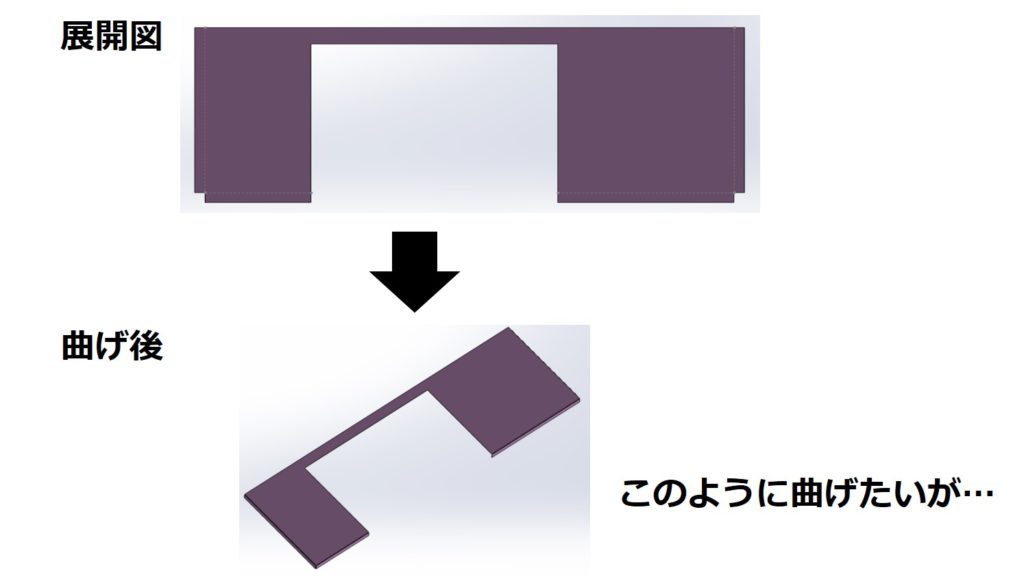

さきほどの、4か所の曲げ箇所を曲げると、以下の図中の曲げ後の図のようになるのですが、曲げの際に大きな問題がありました。

↑板材を曲げた後の図

大きな問題は、以下の図で丸枠で囲ってあります、切り欠きで残っている部分の幅が狭く、板材を曲げる際に荷重を支えきれず、変形してしまうことです。

↑曲げの際に変形してしまう箇所の図

上述のように、今回の事例のような曲げ前に剛性がない(ペラペラの)板材を曲げようとすると、剛性がない部分が変形してしまうという大きな課題がありました。

筐体設計・製造.COMの提案

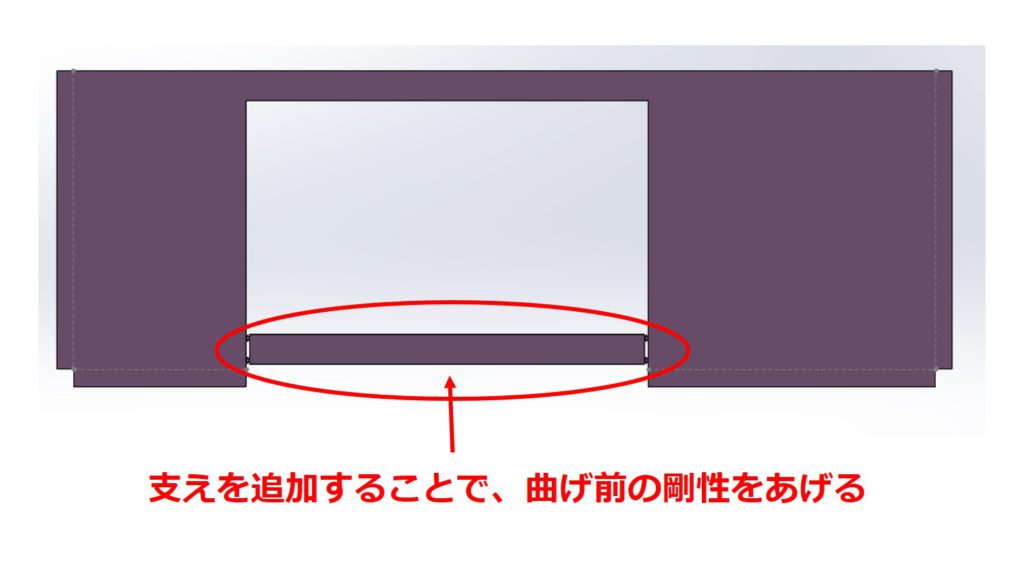

そこで、筐体設計・製造.COMでは、切り欠き部分に支えを設けることで、曲げ前の剛性を確保する方法をお客様にご提案いたしました。

↑支えの図

支えが、1本から2本に増えることで、板材の剛性が格段に向上します。

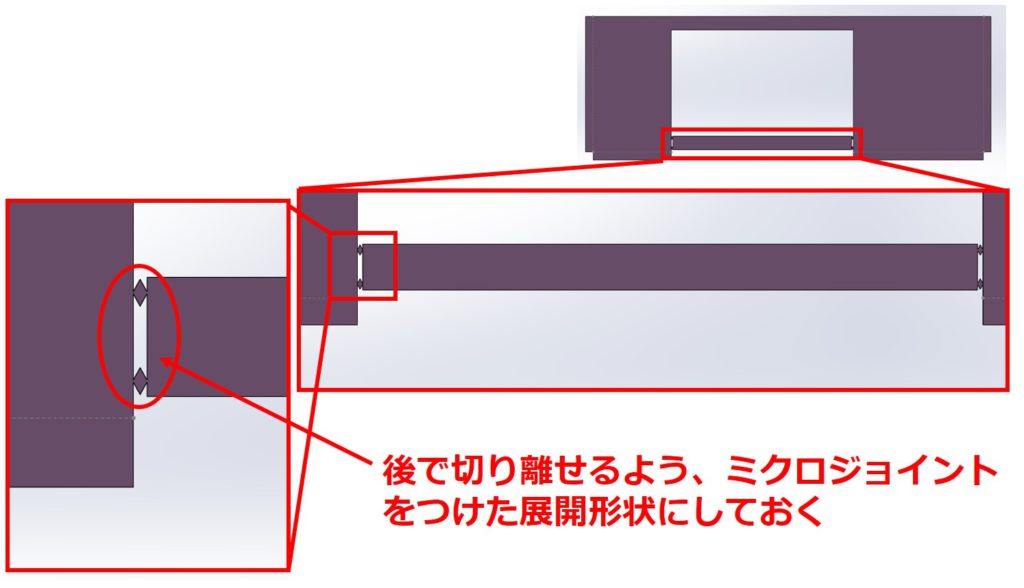

さらに、以下の図のように、支えと本体との接続部分にミクロジョイントを設けることで、後で簡単に切り離せるようにしておくこともご提案致しました。

↑ミクロジョイントの図

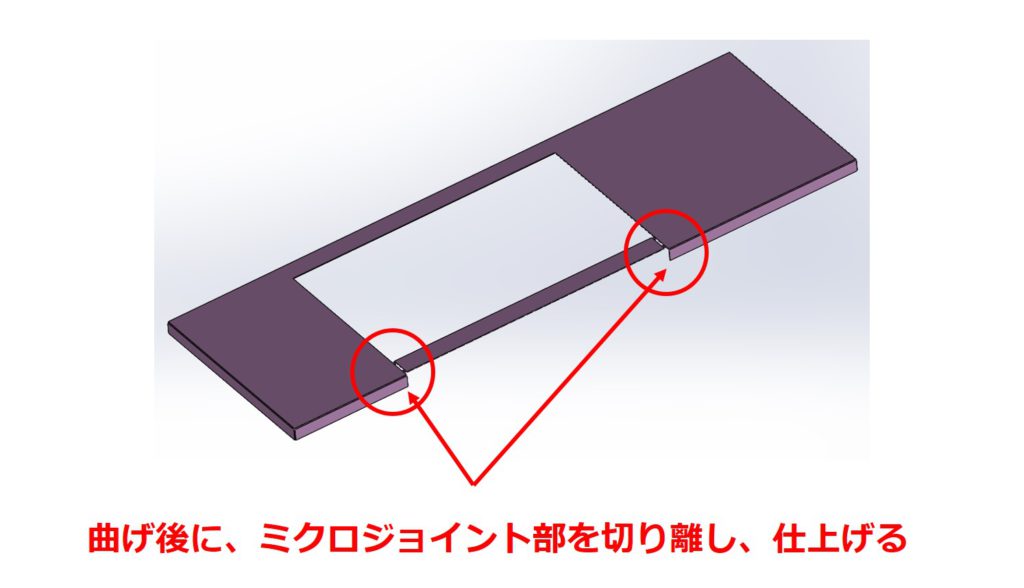

支えがついた状態で、板材を曲げたのち、ミクロジョイント部分を切り離し、仕上げ処理を行い、完成となります。

↑ミクロジョイント部の切り離し

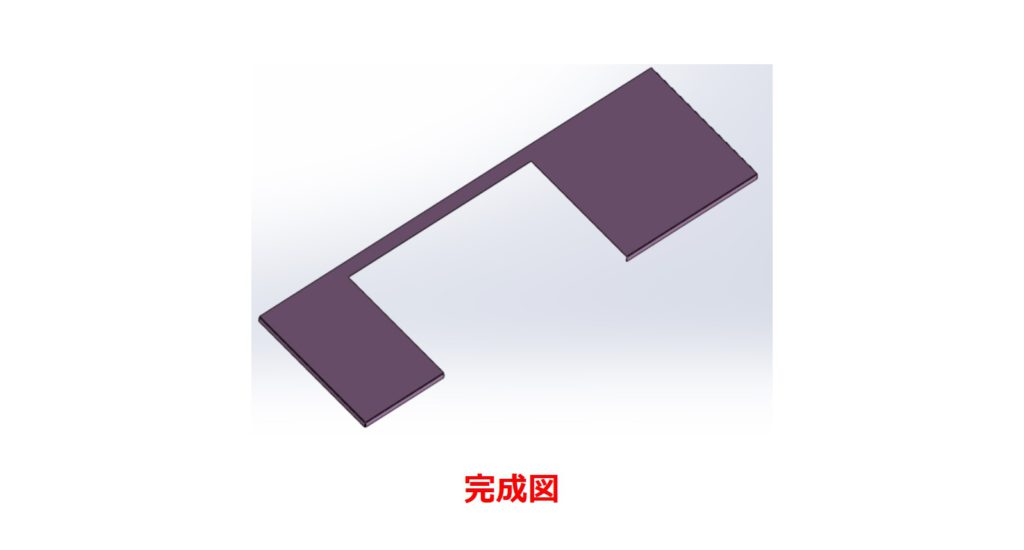

曲げと、仕上げ処理が完了すると、以下の図のようになります。

↑完成図

以上のように、板材に支えを設けることで、板材の剛性を向上させ、曲げ中の変形を無くすことに成功しました。

まとめ

いかがでしたでしょうか。

このように、筐体設計・製造.comを運営する岡部工業では、お客様への日々の課題解決・VE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたらぜひ当社にご相談くださいませ。

>>お問い合わせはこちら

筐体設計・製造.COMでは他にも、溶接スタッドを使用せずに、圧入スタッド+スポット溶接への工法転換をすることで、精度面、強度面、美観性の3面で高精度な板金設計を実現した技術提案事例がございますので、ぜひあわせてご覧下さいませ。

>>【溶接スタッドから圧入スタッド+スポット溶接への工法転換で高精度板金設計!】テクニカルニュース vol.45

>>製品事例はこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】技術ハンドブック 「設計・開発技術者のための筐体設計・製造のコストダウン・VA/VEを実現する技術ハンドブック vol.2」ダウンロードはこちら