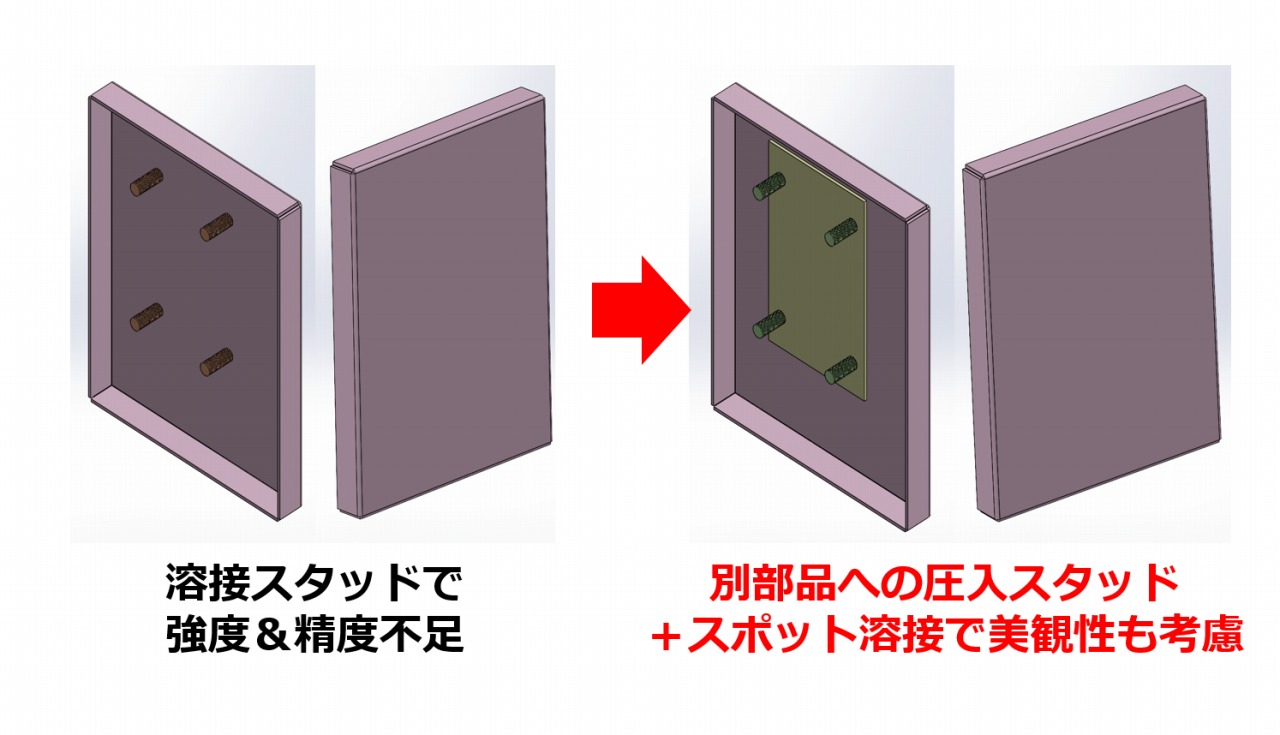

今回ご紹介する事例は、溶接スタッドを使用せずに、圧入スタッド+スポット溶接への工法転換をすることで、精度面、強度面、美観性の3面で高精度な板金設計を実現した技術提案事例です。

お客様からは、強度向上を目的として、現状の溶接スタッドによる板金設計を変更したいとのことでお問合せをいただきました。

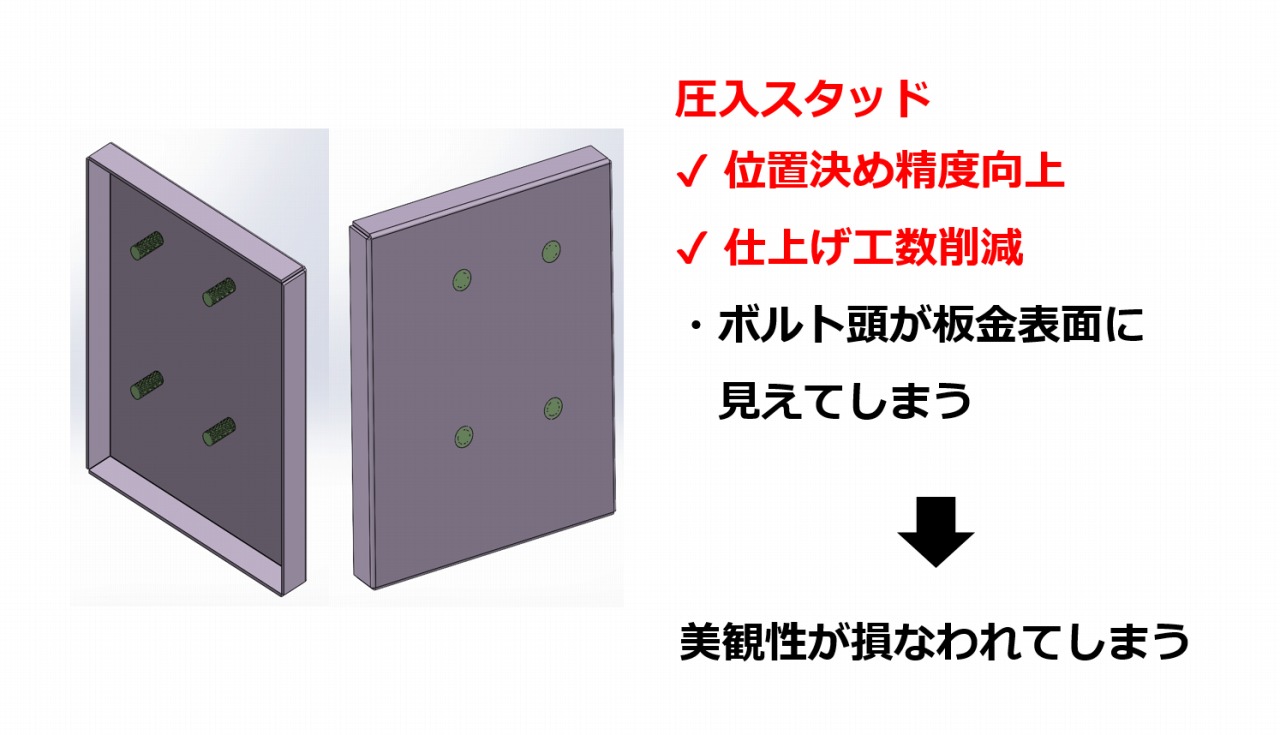

溶接スタッドは、精度面、強度面というあらゆる面で課題があります。こうした課題を解決するためには、溶接スタッドから圧入スタッドへの工法転換が最適となります。しかし圧入スタッドでは、板金表面に圧入した際にボルトの頭が見えてしまうため、美観性が損なわれてしまうのが欠点としてあげられます。

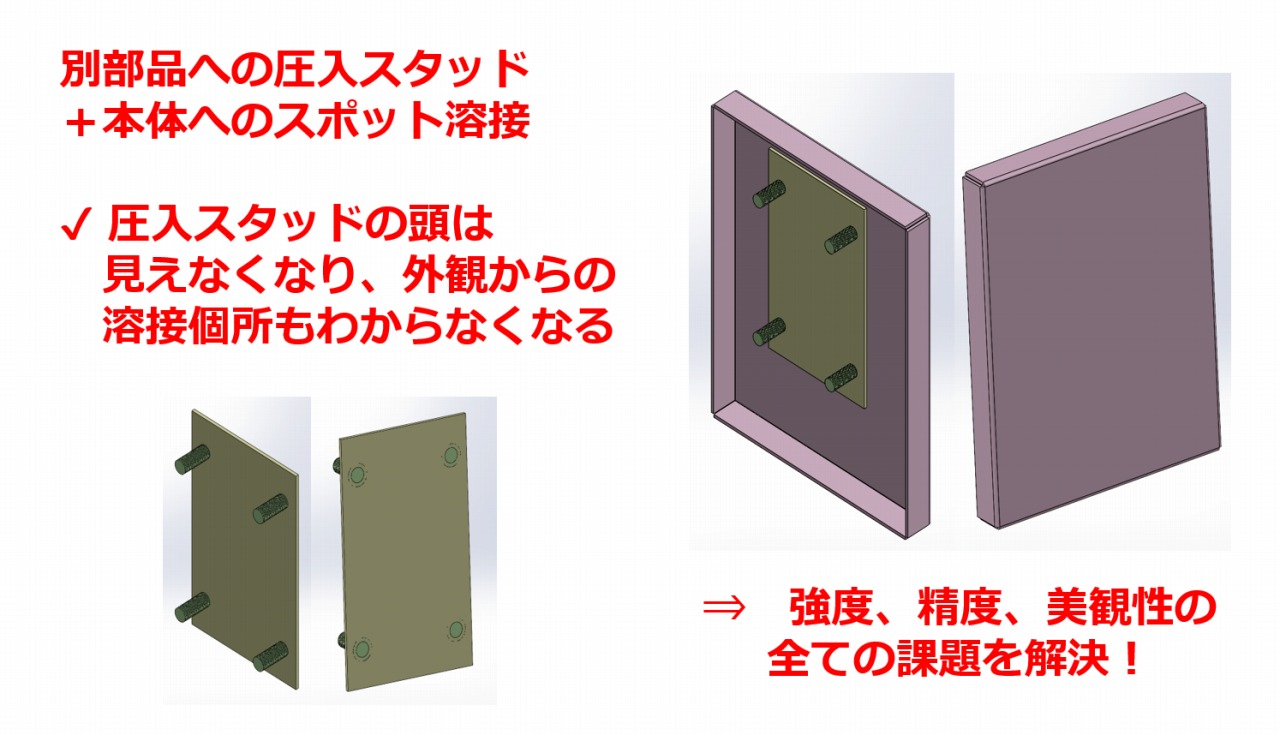

そこで筐体設計製造.comでは、別部品の板にまずは圧入スタッドを行い、その板を本体にスポット溶接するようにご提案いたしました。こうすることで、精度面、強度面、美観性の3点を兼ね備えた板金設計を実現することができました。

***********************************************

今回のお客様からは、強度向上を目的として、溶接スタッドの設計を変更したいとのことでお問合せをいただきました。

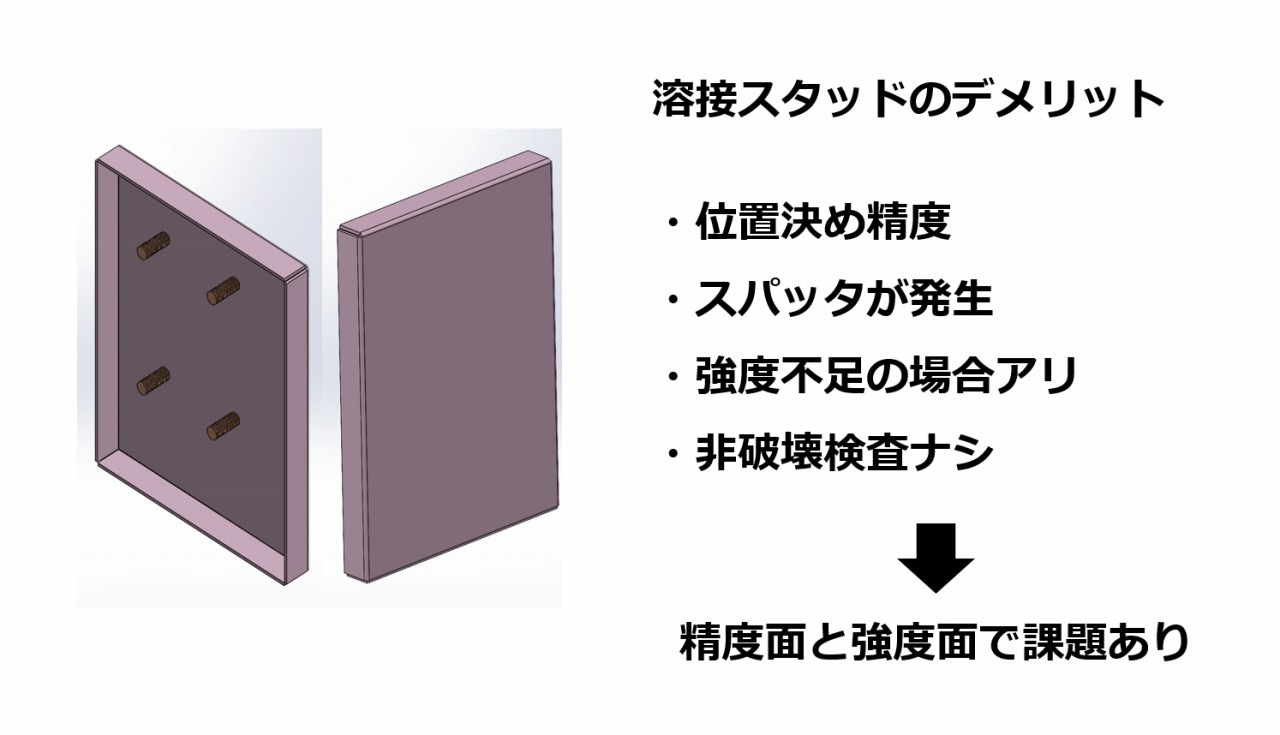

溶接スタッドには、下記の4点で大きく課題があります。

・位置決め精度が低い場合がある

・スパッタが発生してしまう。

・厳密に溶接条件を管理しないと強度がでない。

・明確な非破壊検査方法がない

このように溶接スタッドは、精度面、強度面というあらゆる面で課題があります。さらに検査方法も非破壊検査ではなくハンマーで叩く検査方法になるため、強度がない場合は溶接スタッドが取れてしまい、さらに板金部品も歪んでしまいます。

こうした溶接スタッドの課題を解決するためには、溶接スタッドから圧入スタッドへの工法転換が最適となります。

スタッド溶接では、手作業による溶接になるため、どうしても精度が劣ってしまいます。一方で圧入スタッドは、NCTによる穴開け精度が位置決め精度に等しくなるため、手作業による位置決めよりも精度が向上します。さらに圧入スタッドでは、スタッド溶接では発生していたスパッタが生じなくなるため、仕上げ工数の削減にもつながります。

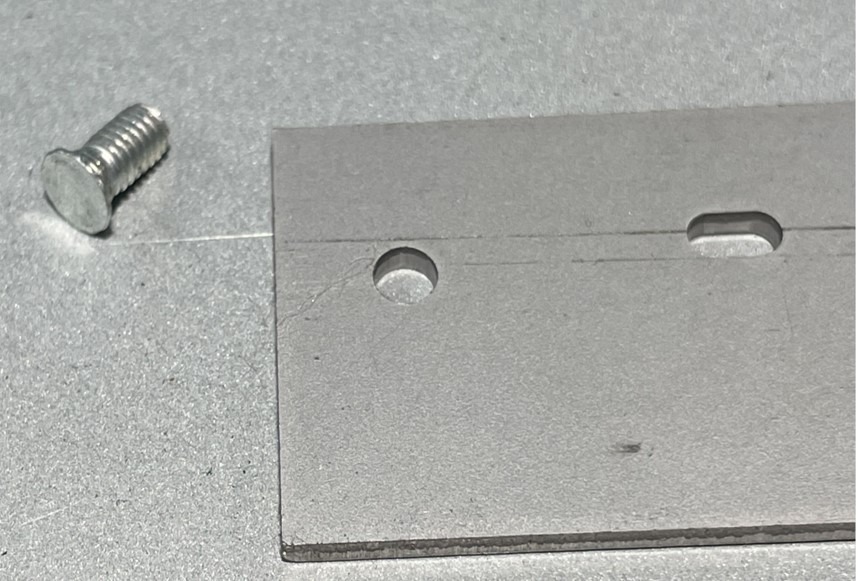

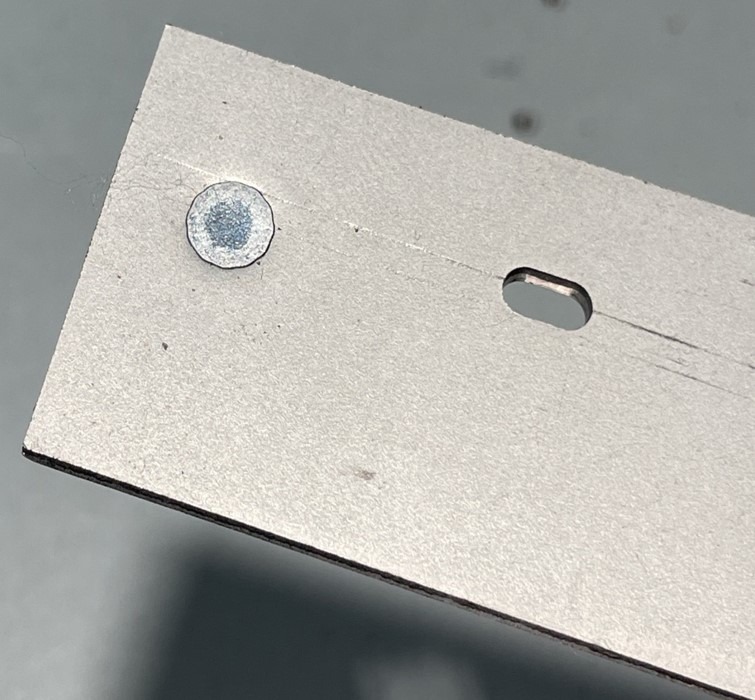

圧入前のボルトと板金部品

ボルト単体写真

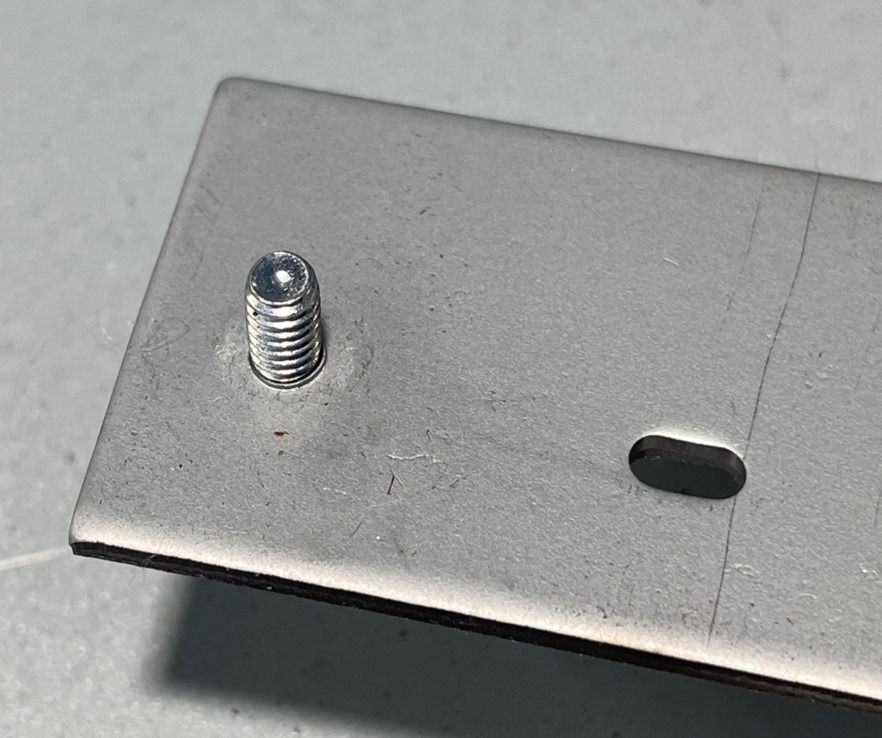

圧入後のボルト

スタッド圧入の動画です!

ただし、通常の圧入スタッドでは、板金表面に圧入した際にボルトの頭が見えてしまうため、美観性が損なわれてしまうのが欠点としてあげられます。ボルト側の反対から見ると、下の写真のように頭が見えてしまいます。

圧入後にボルト頭が見えてしまうのがデメリット

今回のお客様も、美観性を特に気にされていたため、強度面は問題ございませんでしたが、圧入スタッドの上で美観性を改善する必要がありました。

そこで筐体設計製造.comでは、別部品の板にまずは圧入スタッドを行い、その板を本体にスポット溶接するようにご提案いたしました。別部品の板を本体内側に取り付けるため、圧入スタッドによるボルト頭は見えなくなります。さらに表面はスポット溶接となるため、外観からも溶接個所がわからなくなり、直接圧入スタッドを行うよりも美観性が向上しました。

もちろんコスト面では、部品点数が増加するためにコストは増加してしまいますが、強度と美観性の向上にはつながります。当社では、お客様のご希望する筐体の強度や精度、デザイン性に考慮した上で、最適な筐体の製造方法をご提案いたします。

***********************************************

筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。

>>製品事例はこちら

>>技術ハンドブックはこちら