今回のテクニカルニュースの概要

今回ご紹介する事例は、袋ナットに溶接し防水性を確保していたところを、かしめシールドナットに変更して防水性を確保しながら、溶接レスと工数削減に成功した技術提案事例です。

今回のお客様からは、袋ナットの全周溶接にかかる手間を省きたいとのことでお問合せをいただきました。

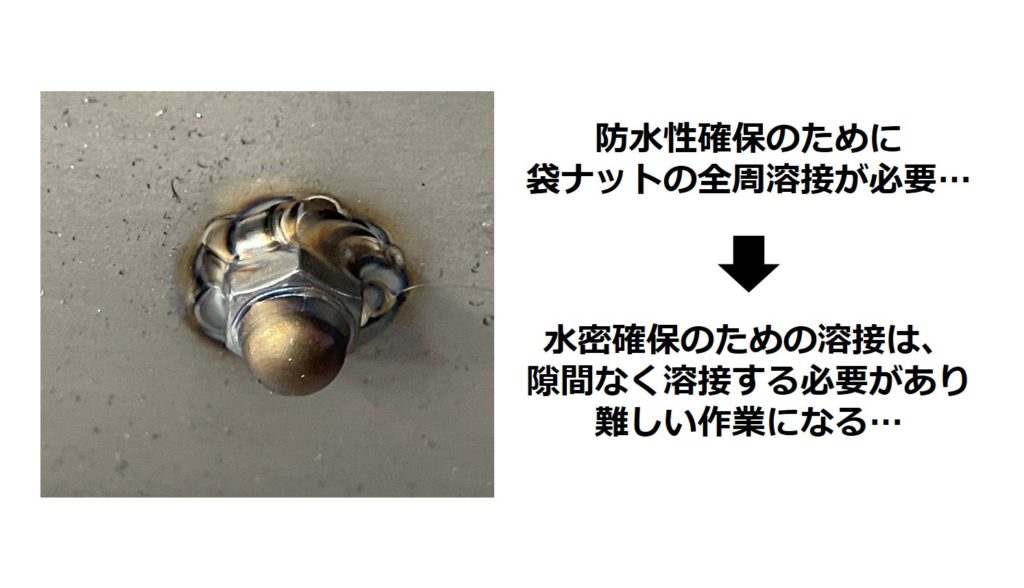

水密(防水性確保のため)のために袋ナットの全周を溶接する必要がありました。しかし、一般的に水密確保のための全周溶接は、母材とナットを隙間なく溶接する必要があるため、難しい作業になります。溶接技術が必要のため、熟練者でないと溶接できず、溶接に要する時間もかかってしまいます。

そこで筐体設計・製造.comでは、袋ナットをかしめタイプのシールドナットに変更することをお客様ご提案いたしました。

かしめタイプのシールドナットは、防水性の確保が可能です。さらに袋ナットと違い、専用工具(ナッター)で簡単取り付けか可能で溶接が不要です。

専用工具で取り付けるだけなので、溶接と違い技術が不要で、作業者の技術レベルに左右されることなくナットの取り付けが可能です。

かしめタイプのシールドナットを用いることで、防水性を確保しながら溶接レスと工数削減を実現し、また誰でも作業可能な工程にすることに成功しました。

お客様の課題

今回のお客様からは、袋ナットの全周溶接にかかる手間を省きたいとのことでお問合せをいただきました。

水密(防水性確保のため)のために袋ナットの全周を溶接する必要がありました。しかし、一般的に水密確保のための全周溶接は、母材とナットを隙間なく溶接する必要があるため、難しい作業になります。溶接技術が必要のため、熟練者でないと溶接できず、溶接に要する時間もかかってしまいます。

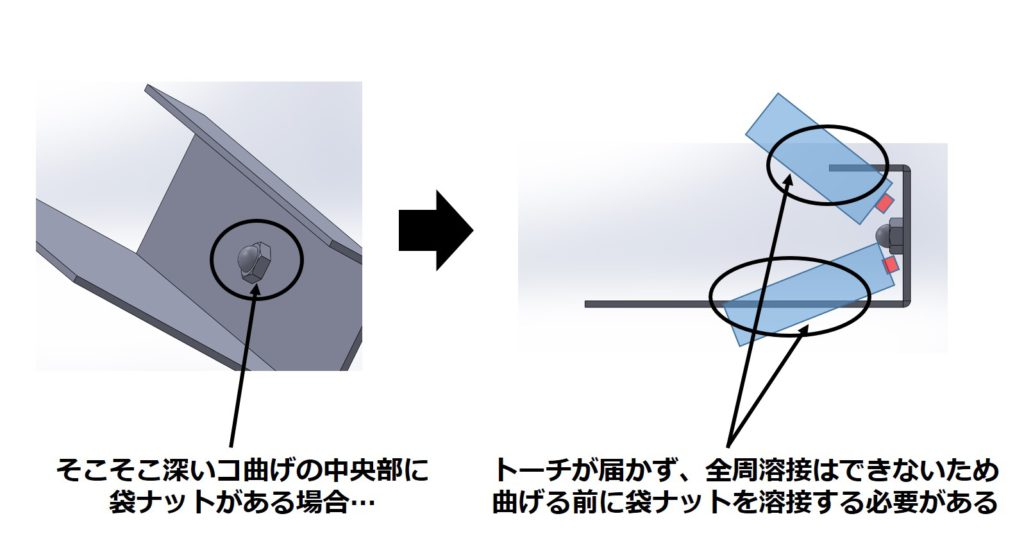

さらに、そこそこ深いコ曲げの中央部に袋ナットが位置している場合、溶接前に板材を曲げてしまうと、袋ナットを溶接できなくなってしまうという問題点がありました。下図のように、全周溶接の際に、様々な角度から溶接トーチをあてる必要があるのですが、板材がトーチを邪魔してしまい、角度によっては、トーチが内部に届かなくなってしまいます。そのため、全周溶接ができず、板材を曲げる前に袋ナットを全周溶接をする必要があります。

もう一つの方法として、溶接可能なところだけ溶接し、残りの箇所はコーキングで対応するという方法があります。コ曲げが深い場合でも、一部の箇所にはトーチが届きます。トーチが届かず、溶接できない箇所には、コーキングを施すという方法です。

しかし、溶接とコーキングの2工程が必要になるため、時間もコストも余計にかかってしまいます。

以上のように、袋ナットを溶接して防水性を確保する場合、

・曲げる前に溶接が必要で、作業工程に制限が生まれてしまう

もしくは、

・溶接とコーキングの2工程が必要

のどちらかになってしまい、現場の作業者にとって大きな負担になっていました。

筐体設計・製造.COMの提案

そこで筐体設計・製造.COMでは、袋ナットをかしめタイプのシールドナットに変更することをお客様にご提案いたしました。

シールドナットとは、薄い板にねじで部材を固定する際に、めねじ代わりになるナットのことです。ブラインドナットとも呼ばれます。シールドナットはナットの下部が袋状に閉じているので防水性が必要な場合、あるいはボルト先で母材の内部を傷つけたくない場合に最適なナットです。

シールドナット加工の実際の動画がございます。実際にシールドナットの加工をしている様子をご覧いただけますので、まずは動画をご覧下さいませ。

>>シールドナットの加工の様子を動画で見る

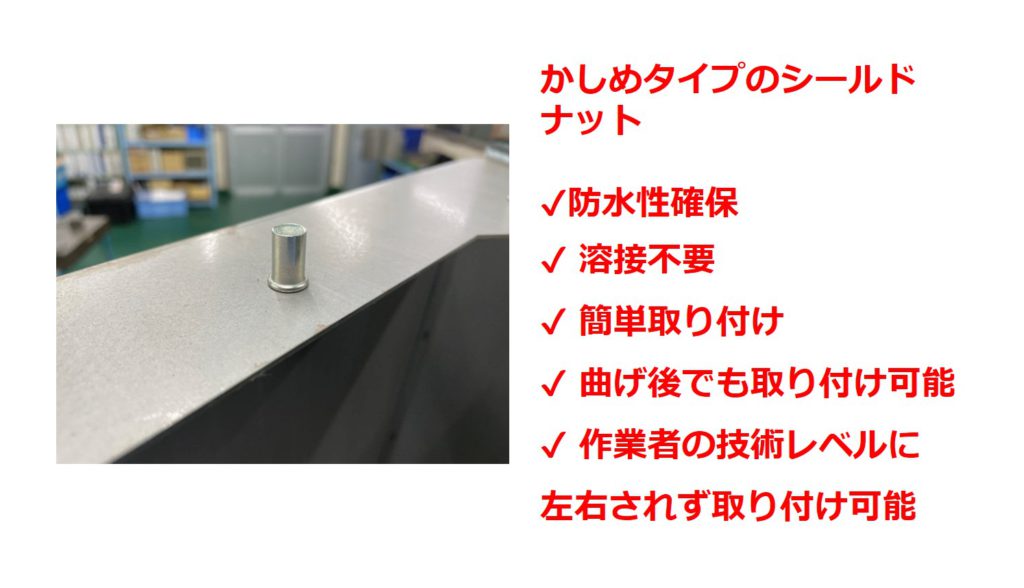

かしめタイプのシールドナットは、防水性の確保が可能です。さらに袋ナットと違い、専用工具(ナッター)で簡単取り付けか可能で溶接が不要です。

専用工具で取り付けるだけなので、溶接と違い技術が不要で、作業者の技術レベルに左右されることなくナットの取り付けが可能です。

また、袋ナットと違い、かしめタイプのシールドナットは、以下の写真のように曲げ後でも取り付け可能です。

かしめタイプのシールドナットを板材に取り付けると下図のようになります。

↑曲げ後にかしめタイプのシールドナットを取り付けたときの写真

↑トーチが届きづらい箇所にシールドナットを取り付けたときの写真

以上のように、かしめタイプのシールドナットを用いることで、防水性を確保しながら溶接レスと工数削減を実現し、また誰でも作業可能な工程にすることに成功しました。

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】技術ハンドブック 「設計・開発技術者のための筐体設計・製造のコストダウン・VA/VEを実現する技術ハンドブック vol.2」ダウンロードはこちら

まとめ

いかがでしたでしょうか。

このように、筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>お問い合わせはこちら

筐体設計・製造.COMでは他にも、溶接スタッドを使用せずに、圧入スタッド+スポット溶接への工法転換をすることで、精度面、強度面、美観性の3面で高精度な板金設計を実現した技術提案事例がございますので、ぜひあわせてご覧下さいませ。

>>【溶接スタッドから圧入スタッド+スポット溶接への工法転換で高精度板金設計!】テクニカルニュース vol.45

>>製品事例はこちら