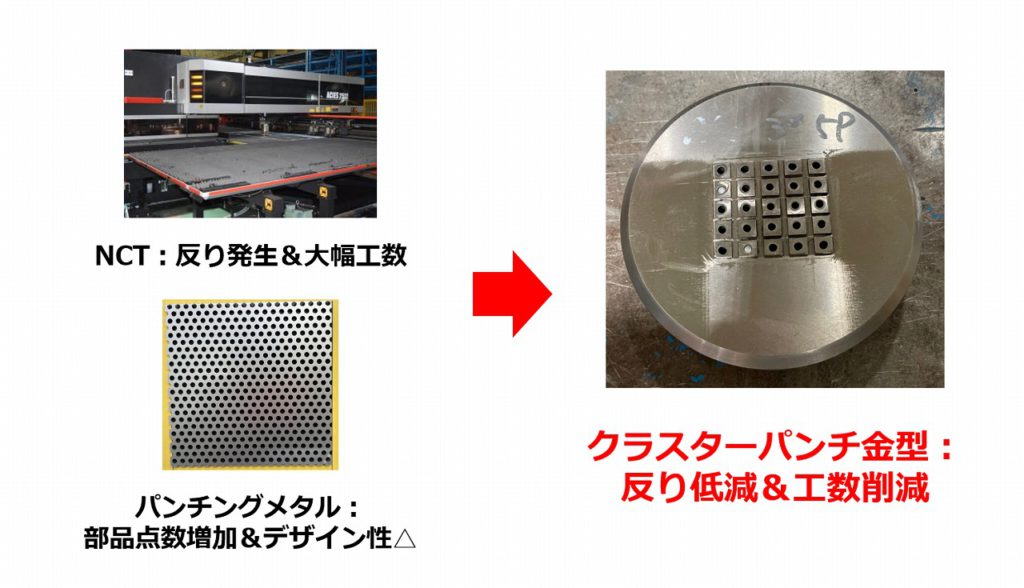

今回ご紹介する事例は、通気口パネルをクラスターパンチ金型で製作することで、反り低減と大幅な工数削減をしたVE提案事例です。

***********************************************

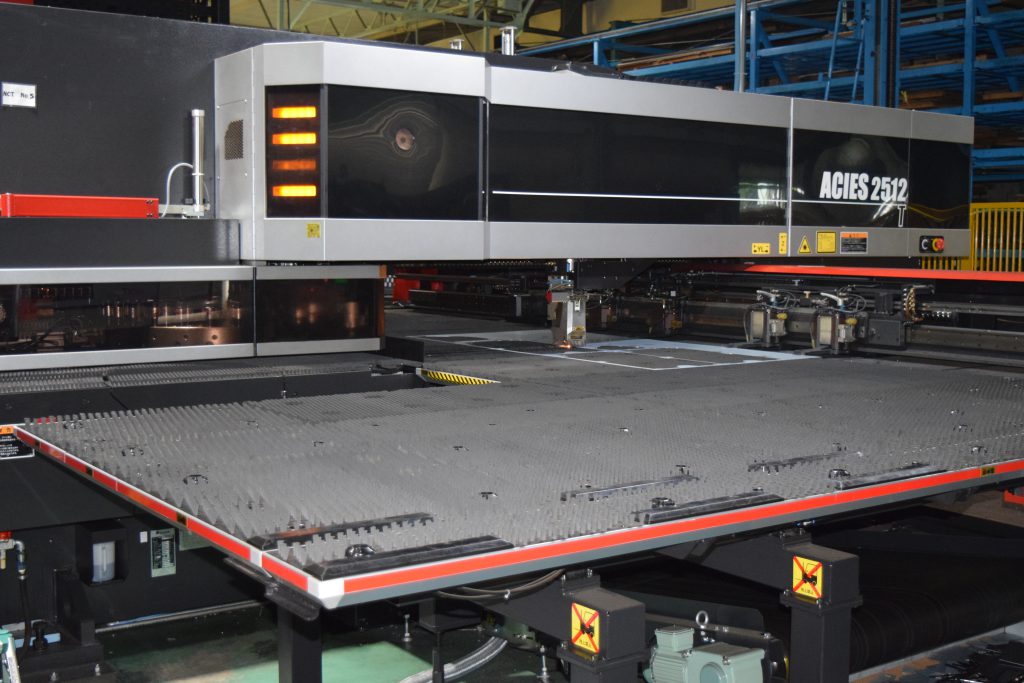

板金筐体によくある通気口パネルは、穴を多数配置して作られる場合があります。この多数個の穴は、主にNCTによる打ち抜き加工によって製作されます。

しかしパネルに多数の穴をNCTで加工する際に、通常のNCT金型で加工すると、板を穴の数分だけ金型で押さえつけて加工することになります。そのため、金型で押さえつける分だけ母材が伸びてしまいますが、それが多数加工するために伸びが蓄積してしまい、大きな反りが発生してしまいます。この反りが大きくなると、加工が上手くできなくなるため、NCTによる多数個穴をパネルへ加工することは断念しました。

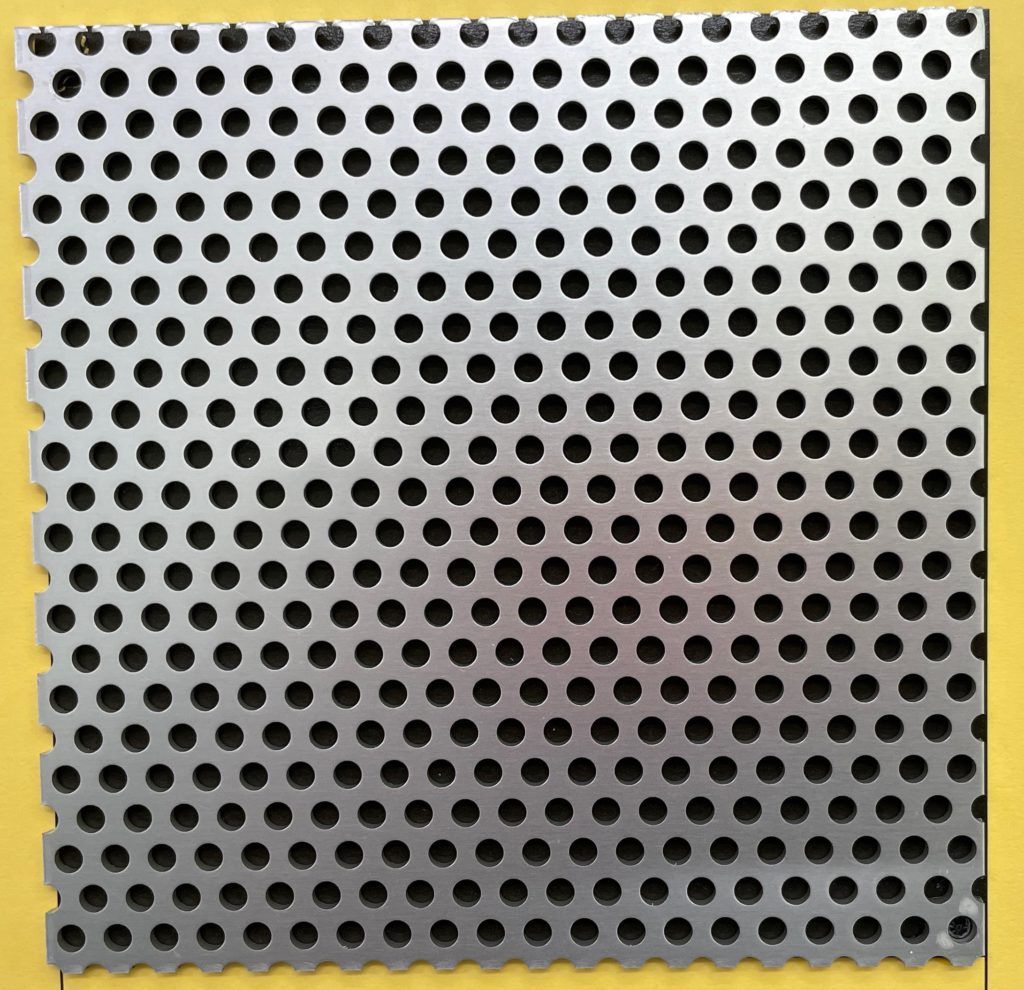

その代わりとして、パンチングメタルを溶接することで通気口パネルを製作することにしました。

パンチングメタルは、原板に多数の穴をあけた金網状の金属板です。穴の形状と穴のあいているパターンの組み合わせで、様々なサイズのパンチングメタルが市販されています。この組み合わせによって、必要な要素を持ったパンチングメタルを選択できます。

また、パンチングメタルはエキスパンドメタルとは異なり表面が平滑であるため、美観に優れています。

しかし、打ち抜き加工から溶接加工に変更したために、部品点数が増えてしまい、また溶接工数も増加してしまいます。さらに、通気口パネルをパネルとパンチングメタルに切り分けた結果、パネル本体とパンチングメタルとの間にどうしても段差ができてしまいますが、これがデザイン性の観点からも劣ってしまいました。

そこで筐体設計製造.COMでは、パネルに対して反りを発生させずに多数個の穴あけを加工する方法を再検討することにしました。その案の一つとして、反りを押さえる特殊な仕掛けを施したNCT金型で加工してみることにしました。その金型が下の写真の金型です。

この金型はクラスターパンチ金型と呼ばれていて、多数個の穴を何か所かまとめて同時に抜き加工することができる金型です。クラスターパンチ金型では、複数の穴を同時に加工でき、板をたたく回数が減少するため、反りの低減につながります。今回の通気口パネルの製作においては、このクラスターパンチ金型を使用することで、反りを抑えてパネルに多数個の穴を加工することができました。

また、多数個の穴加工には、穴数に応じて加工に時間がかかります。しかしクラスターパンチ金型を使用すると、抜き回数が大幅に減少するため工数削減につながります。上写真の金型の場合には、5×5=25か所の穴を同時に加工できるため、多数個の穴あけの工数は約1/25になります。

もちろん、クラスターパンチ金型にもデメリットはあります。それは、パネル内の穴個数がクラスターパンチ金型の穴個数の倍数でないといけないという点です。上のクラスターパンチ金型の例であれば、縦横ともに5の倍数でないといけません。仮にパネル内の穴個数が横に32個でなければいけないということであれば、5の倍数である上写真の金型では加工することができません(重ねて加工することもできません)。そのため、金型の横の穴個数が4や8でなければいけないため、新しいクラスターパンチ金型の製作が必要となります。もしそういった金型がない場合は、金型製作費がかかってしまい、コストの上昇につながる恐れがあります。

このように、NCT加工による単発打ち抜き加工、パンチングメタルによる溶接加工、クラスターパンチ金型による多数個穴の同時加工、それぞれにメリットデメリットがあります。これらの加工方法は、お客様の用途やコスト、納期、デザイン性、穴個数など、様々な要素を考慮した結果で決定されます。

筐体設計・製造.COMでは、これらすべての加工方法に対応しているため、お客様のご要望にあわせて最適な加工方法を提案することができます。また必要に応じて、図面段階からのVA/VE提案もいたします。

***********************************************

筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。