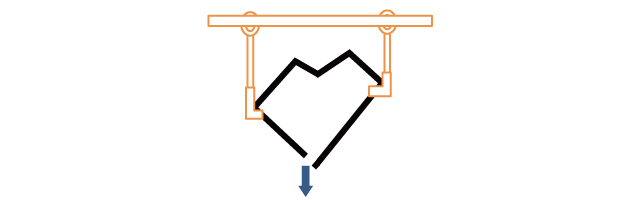

Before

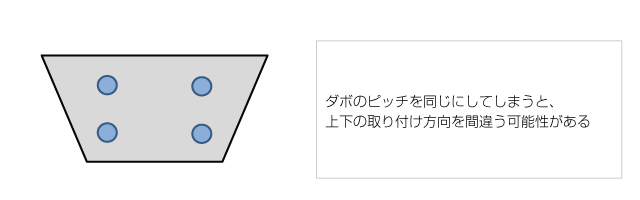

フレーム・架台など大型製缶板金部品の取り付け、組み立ての際には、ダボ出しによる位置決めを行った上で取り付け、組み立てを行いますが、ダボが上下ともに同じピッチであると、部品が上下間違って取り付けられるというミスが発生してしまいます。取り付ける板金部品が上下同じ寸法で問題がなければよいのですが、上記部品のようにそれぞれ寸法が異なるものであれば、再分解、再組み立てを行わなければならなくなり、余分な製作時間が発生するトラブルが起こります。

V

After

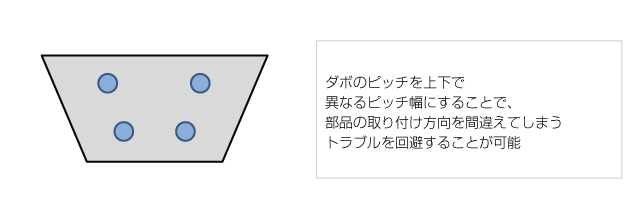

取り付けられる板金部品のダボのピッチ幅を上下異なるものとすることで、取り付けミスによるトラブル発生を回避することが可能となります。フレーム・架台のように、ダボ出しで位置決めを行い、組み立てを行うような板金加工製品の場合には、一度組み立てた後の分解、再組み立ては大きなロスとなります。特に、半導体製造装置や工作機械用のフレーム・架台であれば、大型のフレーム・架台であるので、分解・再組み立ての時間も長くなるので、設計段階からトラブル回避の対策が必要です。

POINT

板金加工製品において組み立てが必要となる架台・フレームやパネル、カバーなどの場合、一度取り付け、組み立てを行ってからの分解、再組み立ては大きなタイムロスとなります。特に、大型板金加工製品のようにその製品サイズが大きくなればなるほどロスは大きくなります。後工程での作業ロスを最小限とするためにも、設計段階から工夫を行い、後工程での作業ロスが発生しないような設計を行うことが重要となります。