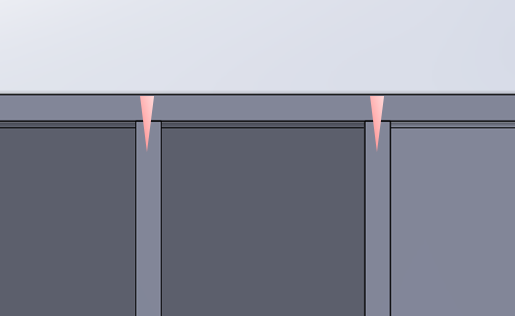

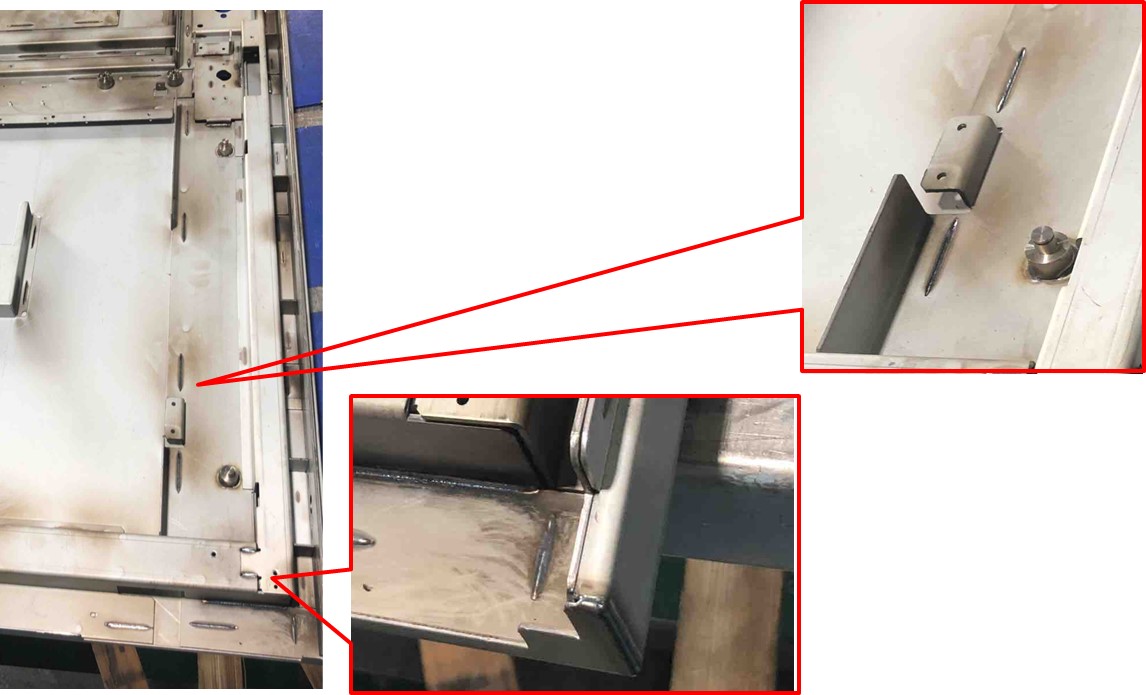

Before

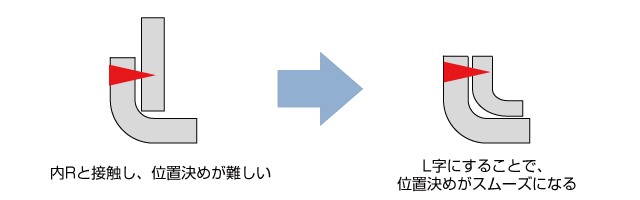

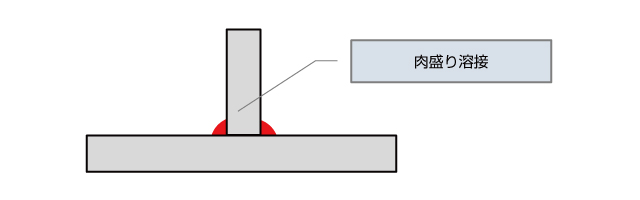

一般的なアーク溶接やCO2溶接の場合、ケガキ線を使用して位置決めを行い、突合せた後に肉盛り溶接を行い補強します。ケガキ線を行って板材同士を突き合わせて溶接すると、位置決めが難しく、精度のばらつきも発生します。さらに、量産品の場合では作業者の手作業によるアーク溶接とCO2溶接、ケガキ線での位置決めを行うと寸法精度のばらつきが多くなり、その後の補修、手直しで大きく時間をロスしてしまいます。

V

After

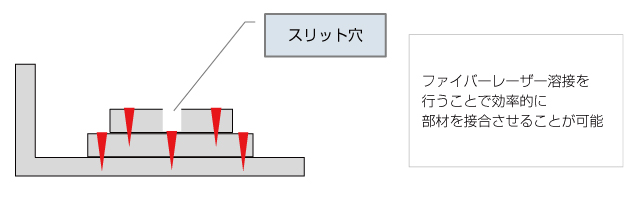

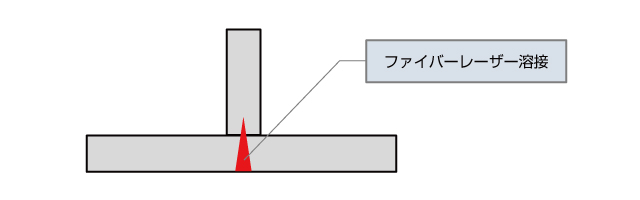

板材同士を差し込み、さらに、ファイバー溶接機による75%貫通溶接を行うことによって正確な位置決めを行って溶接を行うことができます。差し込み溶接とすることで確実に位置決めを行った状態にて溶接ができ、補修や手直しを最小限に抑えることができます。また、ファイバーレーザー溶接であれば1発での溶接が可能となるので肉盛り溶接を行っていた時のように複数個所の溶接を行うことが不要になり、タクトタイムも大幅に短縮することが可能となります。

POINT

従来の板金加工製品は作業者による溶接がほとんどで、作業者の力量によって、その精度のばらつきが発生してしまう場合が少なくありませんでした。また、溶け込みの深さにも限界があり、深く溶接を行う場合には両サイドからの溶接を行う必要があります。両サイドからの溶接の場合、溶接の工数がかかってしまうだけでなく、溶接トーチが入る箇所のみにしか溶接ができないという溶接できる箇所の制限が発生してしまいます。溶接箇所によって、適切な溶接方法を選択する必要があります。