医療機器や分析装置の筐体設計において、設計者が直面する最大の壁は「外観品質」「高精度な組立」「溶接歪み」の両立です 。清潔さと安全性が求められる医療現場では、微細な歪みや溶接焼けが製品の致命欠陥となり得ます 。

本記事では、医療板金特有の厳しい要求事項を整理し、それらを解決する革新的な「ファイバーレーザー溶接」のメリットを詳しく解説します 。また、部品点数400点を超える大型筐体でも精度を担保する設計ノウハウや、クラス10万のクリーンルームを備えた一貫生産体制について、実際の加工事例を交えてご紹介します 。

医療板金とは?医療機器筐体に求められる特殊な要求事項

医療業界における板金加工、いわゆる「医療板金」には、一般的な産業機械向けとは異なる極めて特殊で厳しい要求事項が課せられます 。医療機器や理化学装置は、病院や研究室、製薬工場のクリーンルームといった高度に管理された環境で使用されるためです 。

まず最も重視されるのが「清潔性」と「安全性」です 。医療現場では頻繁に除菌剤や洗浄液を用いた清掃が行われるため、筐体には耐薬品性と防錆性が不可欠となります 。また、作業者や患者の安全を確保するため、鋭利な角を排除する「角R加工」や、微細な突起も許さない徹底した「バリ取り」が要求されます 。

次に、装置の高度化に伴う「高精度」な設計・製作が挙げられます 。特に血液分析装置や試薬装置などは、内部に精密な駆動部や光学ユニットを内蔵するため、筐体自体にミクロン単位の寸法精度が求められるケースも少なくありません 。加えて、クリーンルームで使用されるエアシャワーなどの大型装置では、外部からの塵埃や汚染物質を遮断するための「高い気密性」も重要な機能要件となります 。

これらの厳しい要求を満たすため、医療業界では材質選定も非常に重要です 。主に以下の2つの材質が多用されます。

-

SUS304(ステンレス): 優れた耐食性と強度を持ち、錆びを嫌う医療現場において標準的な材質です 。表面に不動態皮膜を形成するため衛生面でも信頼性が高く、鏡面仕上げやヘアライン仕上げを施すことで高い美観性も確保できます 。

-

アルミ(A5052等): 軽量化が必要なポータブル装置や介護機器、また熱伝導率の良さを活かした放熱が必要な電子機器筐体などに採用されます 。比強度が軟鋼の約2倍と高く、装置全体の軽量化に大きく貢献します 。

医療板金は、これらの材質特性を活かしつつ、高度な精密板金加工技術を用いて「清潔・安全・高精度」を具現化するプロフェッショナルな領域と言えます 。

岡部工業が実現する「医療用精密板金」の解決ソリューション

医療機器メーカーの設計者が抱える「外観・精度・歪み」という3大課題に対し、筐体設計・製造.COMを運営する岡部工業では、最新鋭の設備と培ったノウハウによる独自の解決策を提供しています 。

ポイント①:歪みレスを極めるファイバーレーザー溶接ロボット

従来のTIG溶接では溶接熱による熱変形が激しく、歪みの除去作業に多大な工数を要していました 。 当社のファイバーレーザー溶接は、高いエネルギー密度で局所的に加熱・照射を行うため、周囲への熱影響を最小限に抑えた高品質な溶接が可能です 。

-

薄板の歪みレス加工: 0.8mmまでの薄板であっても、歪みの少ない高精度な溶接を実現します 。

-

仕上げ工程の削減: レーザー出力の微調整により裏面からの貫通溶接が可能なため、意匠面の焼けやビードの発生を抑え、サンダー仕上げなどの後処理を大幅に省略できます 。

-

難削材・異種金属への対応: アルミや銅などの高反射材、さらには融点の異なる異種金属同士の接合にも対応しており、高度な医療用部材の設計自由度を高めます 。

ポイント②:累積公差を克服する高精度な設計・組立技術

部品点数が数百点に及ぶ大型の精密筐体では、微細な歪みの蓄積(累積公差)によって、最終的な組み立て精度が低下するリスクがあります 。 当社は6軸多関節ロボットを搭載したファイバーレーザー溶接機を計4台保有しており、安定した自動溶接によって作業者の熟練度による精度のばらつきを排除しています 。

-

事前計算による歪み抑制: 溶接の順番や方向の変更、あらかじめ変形量を予測して変形させておく「逆歪み」のノウハウを駆使し、組み立て後のズレを最小限に抑えます 。

-

複雑な内部構造へのアプローチ: ロボットによる自由な溶接姿勢と「外からのT字継手溶接」などの技術を組み合わせることで、内部構造が複雑な分析装置等の筐体でも確実に精度を担保します 。

ポイント③:最終外観品質を保証する「板金ソリューションファクトリー」

2024年5月より稼働を開始した新工場では、精密板金加工から塗装・組立までを完全内製化し、一貫生産体制を築いています 。

-

クラス10万のクリーンルーム塗装: 塵埃や汚染物質の混入を徹底排除した環境で連続塗装ラインを稼働させ、医療機器に求められる高度な表面品質を保証します 。

-

一貫体制による品質管理: 塗装・組立工程を社内で行うことで、外注輸送時の傷リスクを無くし、大幅なリードタイムの短縮と厳格な外観品質検査を実現しています 。

医療業界向けの製品事例をご紹介

エアシャワー用 大型筐体

エアシャワー用 大型筐体

この大型筐体は、クリーンルームの出入口に設置するエアシャワー装置用の精密板金組み立て品です。クリーンルーム内は清浄空気で満たされているため、作業者が外部からクリーンルームに入る前に塵埃や汚染物質を持ち込まないように洗浄を行う必要があります。そのため、エアシャワーによって洗浄を行います。

また、この精密板金筐体は開閉用の扉や機器類を取り付けて、溶接によって組み立てを行っています。溶接組み立てを行う部品点数も多く、大型の筐体であるので高精度な精密板金加工と組み立て技術が要求されます。

医療機器向け大型筐体

医療機器向け大型筐体

この大型製缶板金品は、医療研究機関で使用される医療機器用の大型筐体です。相互汚染されないためのエリアスペースを設ける際に使用される医療機器です。この製品の加工工程の特徴は、溶接工程において発生する歪みによる品質低下を防止している点です。ステンレスは熱による歪みが大きく、また、ヘアライン処理をしたステンレスであるため、歪み発生後の仕上げが発生すると大幅な工数アップになってしまいます。そのため、溶接の順番や組み立て手順を工夫することで歪みの発生を最小限にしています。

クリーンパーティション

こちらは、超薄型パーティションタイプの業務用空気清浄機「クリーンパーティション」です。気流により、クリーン仕様と汚染除去仕様の2種類のラインナップがございます。室内清浄度の向上、作業台に設置しクリーンベンチとして、または排気ベンチとして、天井に取り付けFFUとして、様々な用途の利用できます。

>>工作機械用アルミカバー(ファイバーレーザー溶接)製品事例はこちら

医療機器・分析装置の板金設計・製作なら「筐体設計・製造.COM」にお任せください

医療機器や理化学分析装置の筐体製造において、設計者が抱える悩みは多岐にわたります 。理想の機能を追求するあまり、板金の曲げ限界や溶接による熱歪み、累積公差といった「製造現場での制約」が後回しになり、結果として試作の頓挫や大幅なコスト増を招くケースは少なくありません 。筐体設計・製造.COMを運営する岡部工業株式会社は、こうした設計と現場のギャップを埋める「板金ソリューションカンパニー」です 。

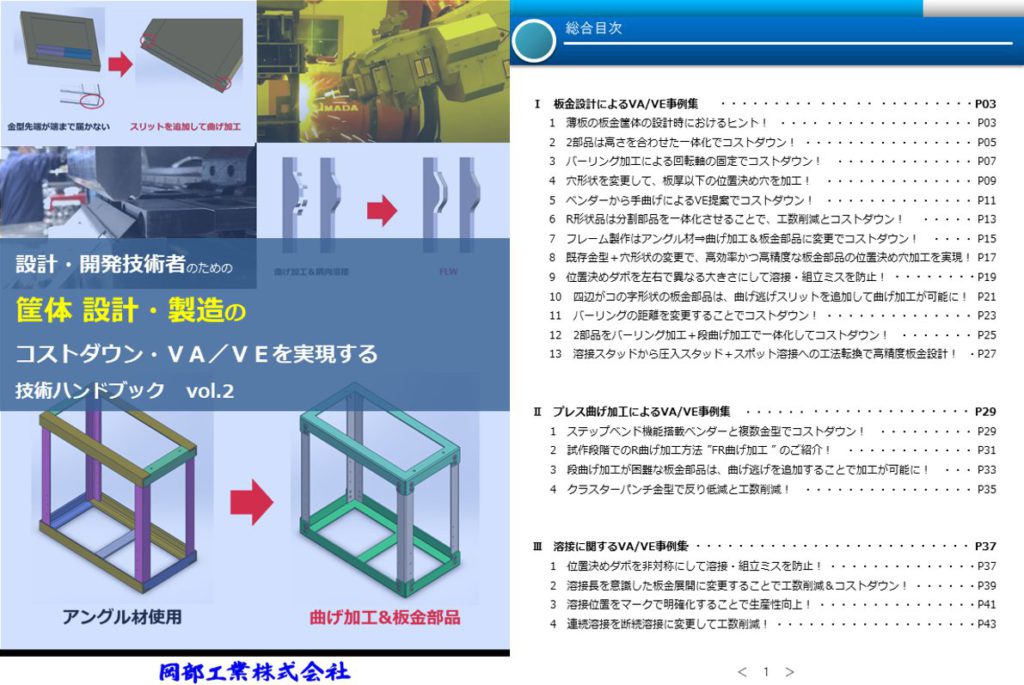

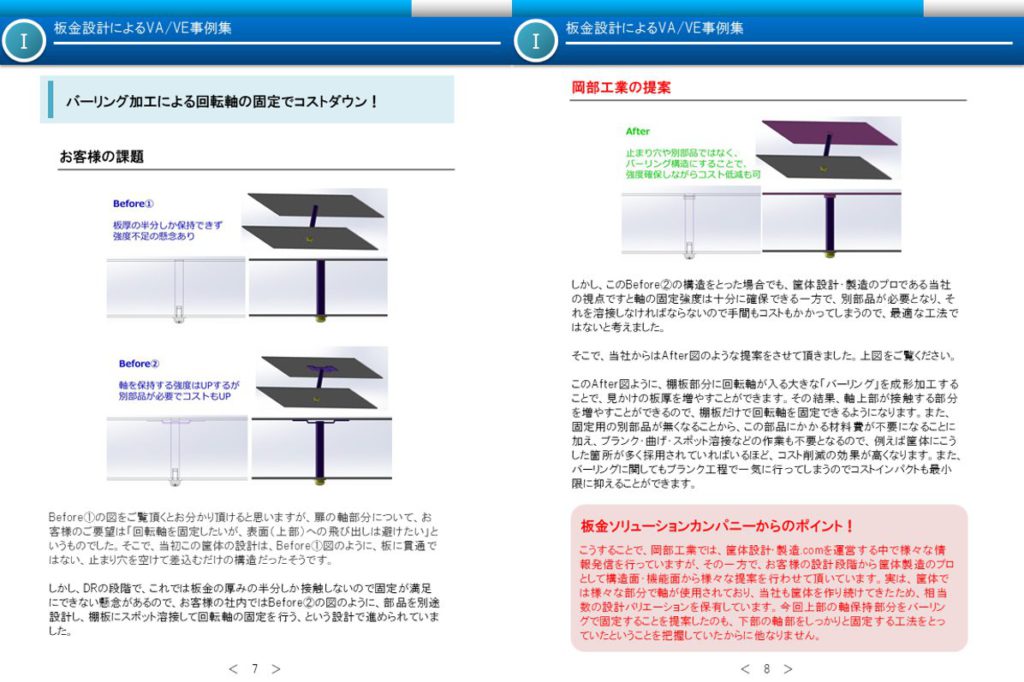

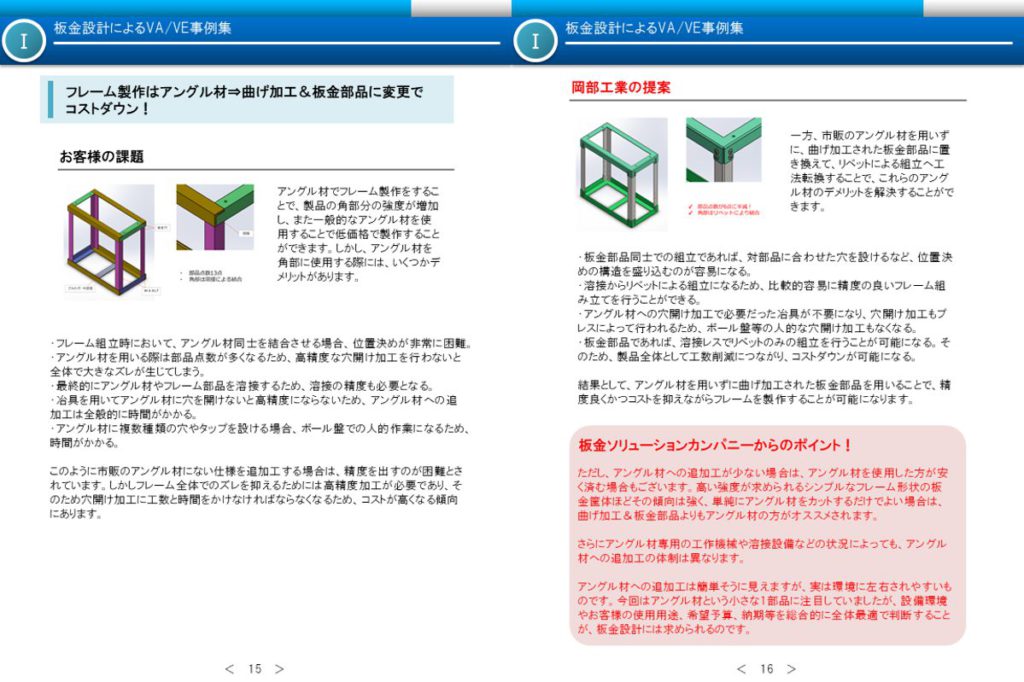

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。