>>板金加工から塗装・組立までワンストップ対応!岡部工業の次世代工場「板金ソリューションファクトリー」

粉体塗装とは?

粉体塗装とは、言葉通り粉末状の塗料を被塗物に付着させることで塗装を施す方法です。

代表的な溶剤塗料・水性塗料の種類としては、着色させるための「顔料」、塗装の性能を左右する「樹脂」、その性能をより向上させる硬化剤やフィラーといった「添加剤」、それらも混ぜ合わせて希釈させたシンナーなどの「溶剤」などがあります。

しかし、粉体塗装は溶剤を使用せず、「顔料」「樹脂」「添加剤」を細かくした粉体を塗料とします。

この粉体を被塗物に付着させ、焼き付け乾燥させることで塗膜を形成し、塗装を施す塗装法を粉体塗装と言います。被塗物への塗装の際には、静電気を用いて、被塗物にプラス電気を帯電させ、粉体塗料の専用ガンにマイナス電気を帯びさせることで付着させます。

>>「溶剤塗装とは?溶剤塗装と粉体塗装の違いもご紹介!」について詳しくはこちら

>>「静電塗装とは?静電塗装の仕組みや粉体塗装との違いを解説!」について詳しくはこちら

粉体塗装に使用される塗料

粉体塗装において使用される塗料は、大きく分けて2つの種類が存在します。

熱可塑性粉体塗料

樹脂メーカーが提供する方法で、塩化ビニル、ポリエチレン等が素材となる塗料です。被塗物に付着し、粉末を220℃以上の高熱で溶接した後に冷却することで固化し、塗料の膜が完成します。

熱硬化性粉体塗料

塗料メーカーが提供する方法で、フッ素樹脂、ポリエステル等が素材となる塗料です。加熱することで架橋反応を発生させ、塗膜が完成します。

粉体塗装のメリット

粉末塗装のメリットには以下の2点が挙げられます。

①経済的で高品質

紛体塗装は1コート約60μmと、膜厚が厚いため耐久性と防錆性が高く、塗料を塗り直す必要がほとんどありません。そのため、非常に高いコストパフォーマンスを発揮できる点が特徴です。また、粉末塗装によって作られた塗膜には耐食性・耐候性・柔軟性など多くの効果が含まれており、塗装が強化されることで高い品質も得られます。

②効率良く環境的

溶剤塗装に比べて、噴霧した塗料が付着する割合(塗着効率)が高く、効率良く塗装ができます。また、一般的な塗料の場合は顔料や樹脂を溶かす際にVOC(発揮性有機化合物)が発生し、空気中に放出されることで光化学スモッグの原因となってしまいますが、粉末塗装に使用される塗料には有機溶剤が含まれないので成分が揮発し変質が起こらないことで塗料の再利用も可能となります。

そのため、人の健康や環境に影響を及ぼすことはありません。粉体塗装は、非常に環境に優しい塗装方法なのです。

粉体塗装のデメリット

その一方で、粉末塗装にはデメリットもあります。

薄い膜厚での塗装は苦手

粉体塗装に対応できる厚みは決まっており、その最小値は30μm程度となっています。細粒化させることで、塗着効率低下・静電反発の誘発、塗装作業性低下を引き起こしてしまう恐れがあります。

そのため、薄い膜厚に塗装を行う場合、液状の溶剤塗装など別の塗装方法を検討する必要があります。

また、粉体塗装は実際の使用状況により、耐久期間を大きく変動し、一概に「このぐらい」と言えるものではありませんので、使用環境を把握した上で行う必要があります。

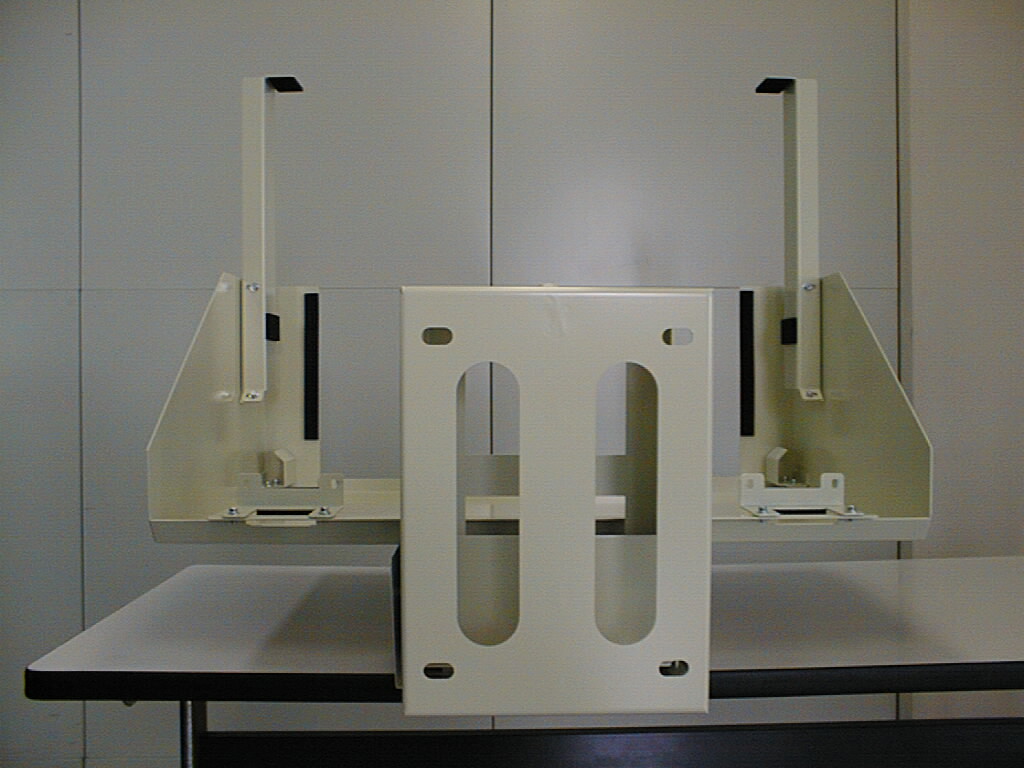

筐体設計・製造.comの粉体塗装による製品事例

ここでは当サイト「筐体設計・製造.com」が実際に行った粉体塗装の事例をご紹介します。

こちらの製品は、テレビなどを壁に取り付けて支えるための溶接組み立てラックです。ある程度の重量物であっても落下しないような作りになっており、荷重が特定の箇所に集まらないようにバランスを取るようにCADにて計算・設計しております。最後の仕上げとして、粉体塗装を施してから出荷・納品しています。

対応可能な精密板金の塗装一覧

当サイトを運営する岡部工業では、様々な精密板金の塗装種類に対応しております。詳細は下記をご覧ください。

>>静電塗装とは?静電塗装の仕組みや粉体塗装との違いを解説!

>>精密板金筐体の「組立・溶接」に関するよくある質問はこちら

精密板金の塗装から組立まで、すべてお任せください!

岡部工業の新工場では、筐体板金の塗装から組立までを一貫対応するワンストップ生産体制を実現しています。自動コンベア式とバッチ式の両方に対応可能な広大な塗装エリアを備え、お客様のさまざまなニーズに柔軟に対応します。

>>板金加工から塗装・組立までワンストップ対応!岡部工業の次世代工場「板金ソリューションファクトリー」

精密板金 塗装・組立までのワンストップ生産体制

岡部工業の塗装工程、組立工程についてご紹介いたします。

クラス10万のクリーンルーム内のコンベア式塗装ブース

クリーンルーム内に連続塗装ラインを設置して高品質で高効率の塗装を可能にしております。

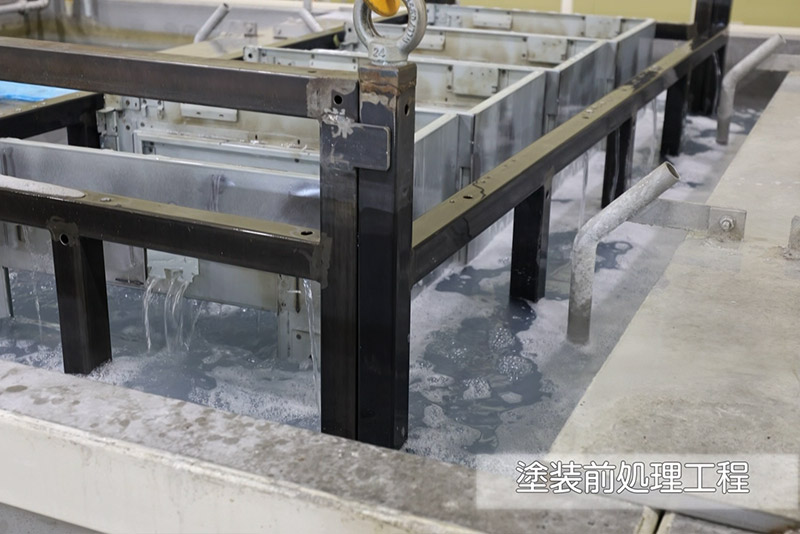

脱脂効果の高い前処理工程

前処理での脱脂工程においては、最終工程に純水を使用することで、脱脂効果を高めております。

焼付乾燥炉で仕上げ管理

塗装後の焼付工程も、2基のバッチ炉とコンベア式山形焼付乾燥炉にて、ワンストップ対応いたします。最終外観品質までこだわりを持ち、仕上げ管理をいたします。

大物筐体用塗装ブース

コンベアラインに収まらない1m以上の板金部品や大型筐体は、バッチ式で塗装を行います。溶剤塗装、粉黛塗装、どちらにも対応しております。

AIを活用した組立現場・ストックヤードを兼ねた部品倉庫

生産管理システムが完備されたフロアにて、多品種少量の精密板金筐体の仕上げ組立を行い、お客様に納期通りに高品質な製品をお届けいたします。生産情報をビッグデータとして収集し、AIで分析を行うことで、高効率生産を実現いたします。

また、組立後の板金筐体だけでなく、組立に必要な部品も取り揃える部品倉庫もございます。広大なストックヤードも兼ねており、100台以上の大型板金筐体の出荷調整も可能です。

詳細は下記をご覧ください!

>>板金加工から塗装・組立までワンストップ対応!岡部工業の次世代工場「板金ソリューションファクトリー」

こちらのYouTubeでは、筐体板金の塗装工程を動画でご覧いただけます。

粉体塗装は筐体設計・製造.comにおまかせ!

筐体設計・製造.comでは大型で高精度な筐体板金の設計・製作に特化しています。国内工場では、最新のファイバーレーザーロボット溶接機を導入しており、薄板板金の溶接加工を得意としています。

強みである溶接加工以外にも、曲げ加工や組み立て、塗装をはじめとする設計・製造だけでなく、各工程への知識・ノウハウを生かしたVE提案まで行います。

そのため、加工が簡単でコストを抑えた筐体の製造ができます。

粉体塗装をはじめとする筐体の設計から製造までの一貫対応なら、是非筐体設計・製造.COMにお任せください。

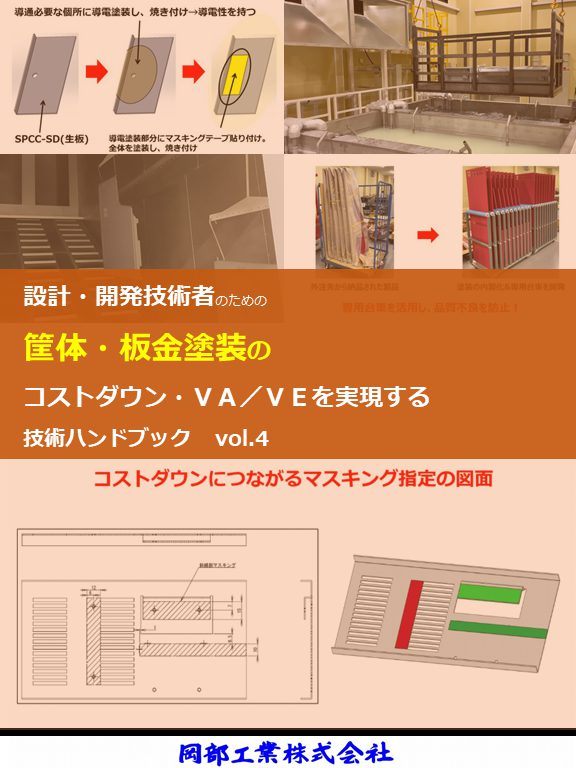

設計・開発技術者のための筐体・板金塗装の コストダウン・VA/VEを実現する 技術ハンドブック vol.4

こちらは、筐体・板金塗装に関する最新のコストダウン・VA/VE情報をまとめた技術ハンドブックです。岡部工業株式会社では、2024年稼働開始の新工場「板金ソリューションファクトリー」にて精密板金加工から塗装組立までワンストップ対応可能な設備を保有しております。

具体的な技術提案を、下記の構成でまとめております。

Ⅰ 塗装に関する基礎知識

Ⅱ 塗装に関するVA/VE事例集

Ⅲ 塗装製品事例集

Ⅳ 新工場の塗装ブースをご紹介

Ⅵ 会社紹介