今回のテクニカルニュースの概要

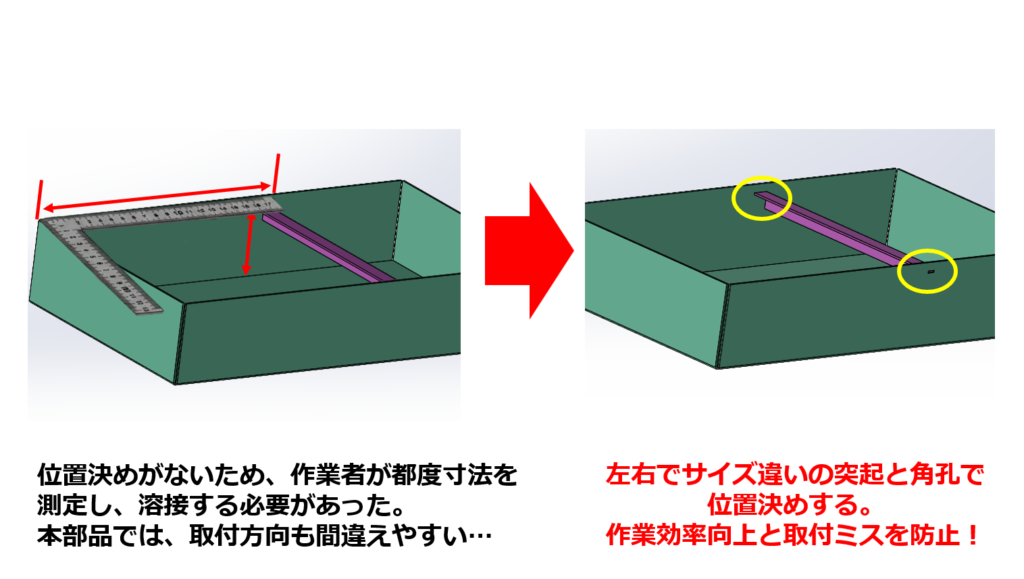

今回ご紹介するのは、溶接部品の位置決めに関する課題解決事例です。 当初の図面では、溶接部品の取り付け位置を示すガイドがなく、作業者が都度計測して位置合わせを行う必要がありました。

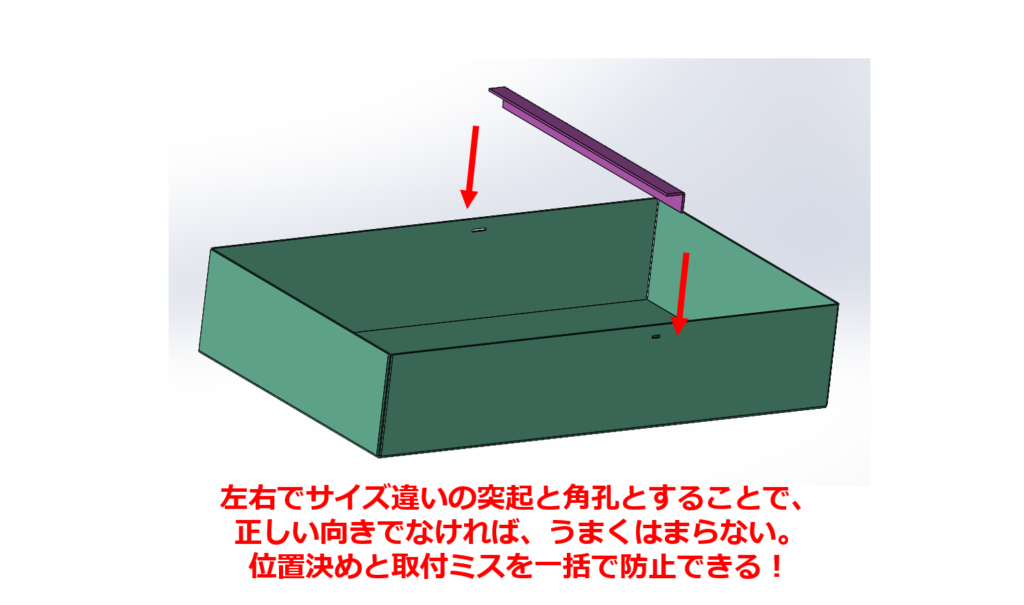

これに対し、タレットパンチプレス(抜き工程)の段階で位置決め用の「差し込みと角孔」を部品に設ける設計変更を提案しました。さらに、左右で位置決めのサイズを変えることで、正しい向きでしか合致しない、物理的に逆付けができない仕様とし、作業効率の大幅な向上と不良発生の防止を実現しました。

課題:位置決めがなく、作業者が都度、寸法を計測するため工数がかかる…取付ミスのリスクも…

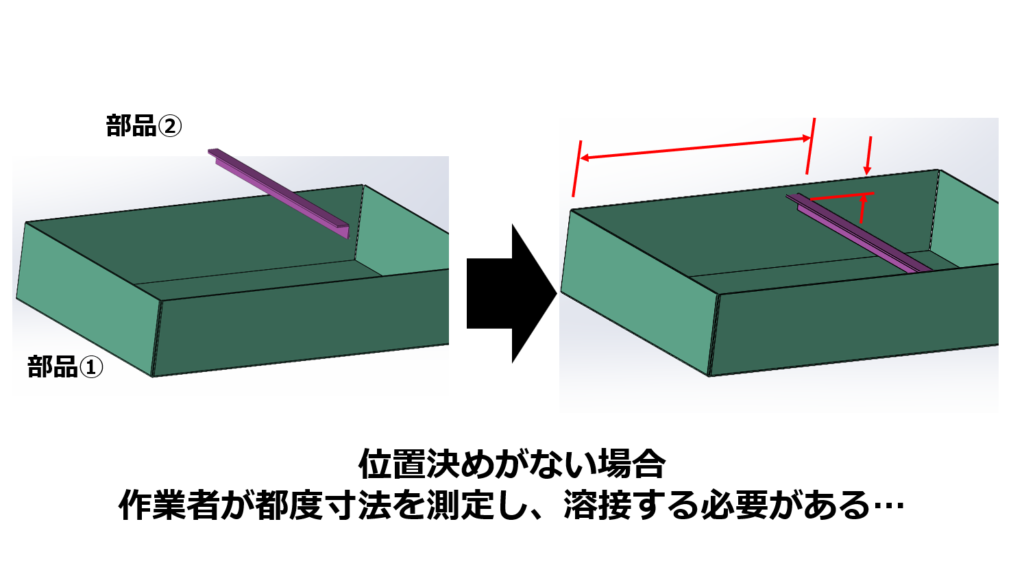

本製品は、月産30台程度の量産品の板金部品です。 図のように、部品①の内側に部品②を決まった位置、方向で溶接する仕様です。

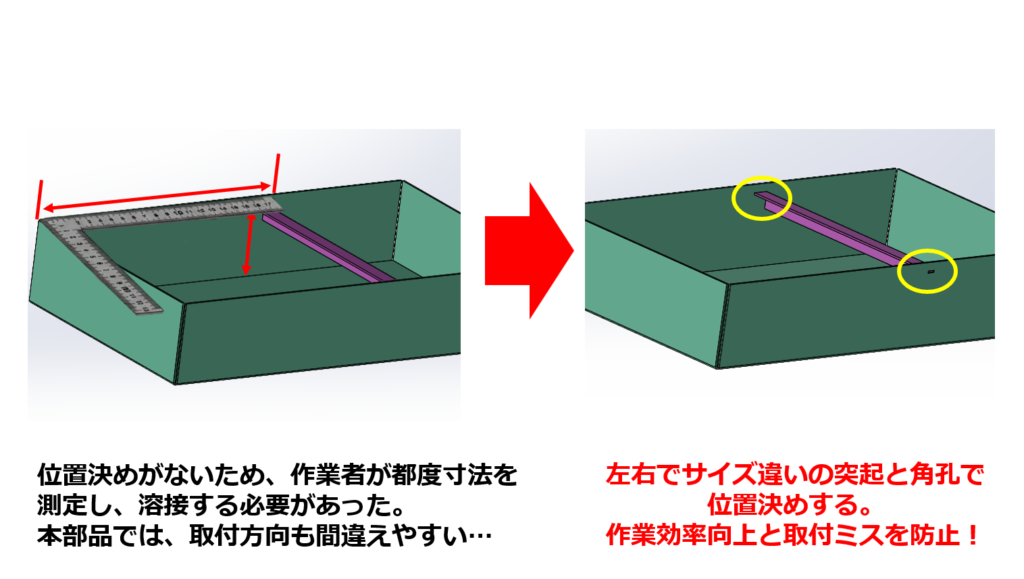

しかし、当初の設計には、内側に溶接が上下溶接指示があったのみであり、部品を溶接する際の「位置決め」となるガイドが存在しませんでした。

そのため、溶接作業には以下の課題がありました。

①作業者が都度、寸法を計測するため工数がかかる

位置決め穴、ダボなどが図面にないため、作業者が都度、寸法を計測し、ケガキ線を入れて位置合わせをする必要がありました。月30台の生産において、この手作業は大きな工数ロスとなります。

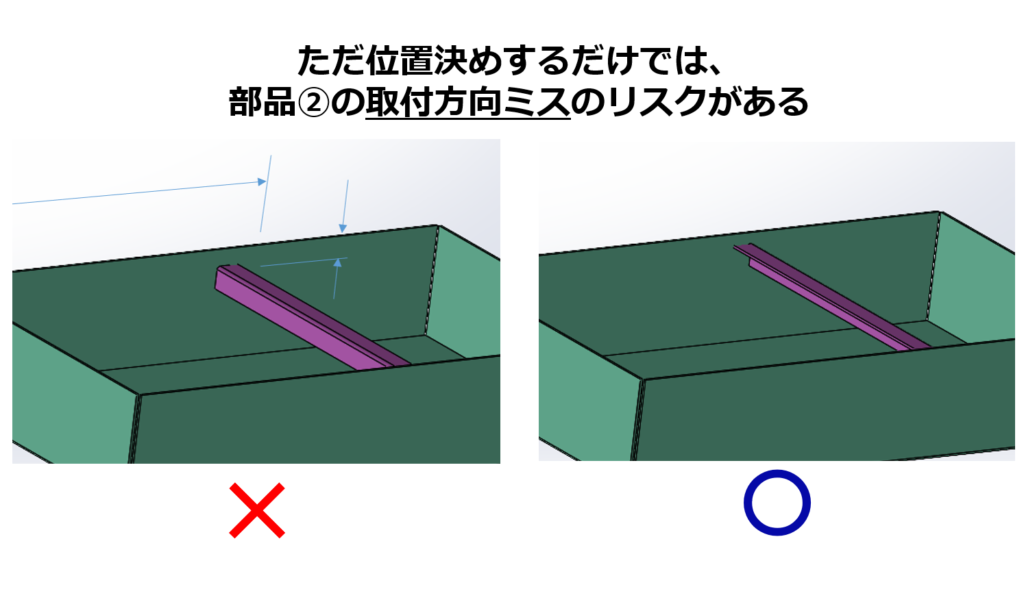

②取付ミスのリスク

本事例の部品②はアングル材のようなL字型の形状をしています。溶接位置の指定だけでは上下や裏表の区別がつきにくく、作業者が部品②を「上下逆」や「裏表逆」に取り付けてしまうなど、取り付け方向の誤認によるヒューマンエラーが発生するリスクが高い構造でした。

筐体 設計・製造.COMの対策:差し込み式の「位置決め」を追加し、左右非対称にすることでミスを防止

そこで当社では、誰が作業しても同じ位置に、間違いなく取り付けられるよう、以下の設計変更をお客様へご提案しました。

お客様に確認いただき、この対策の方法で製作をいたしました。

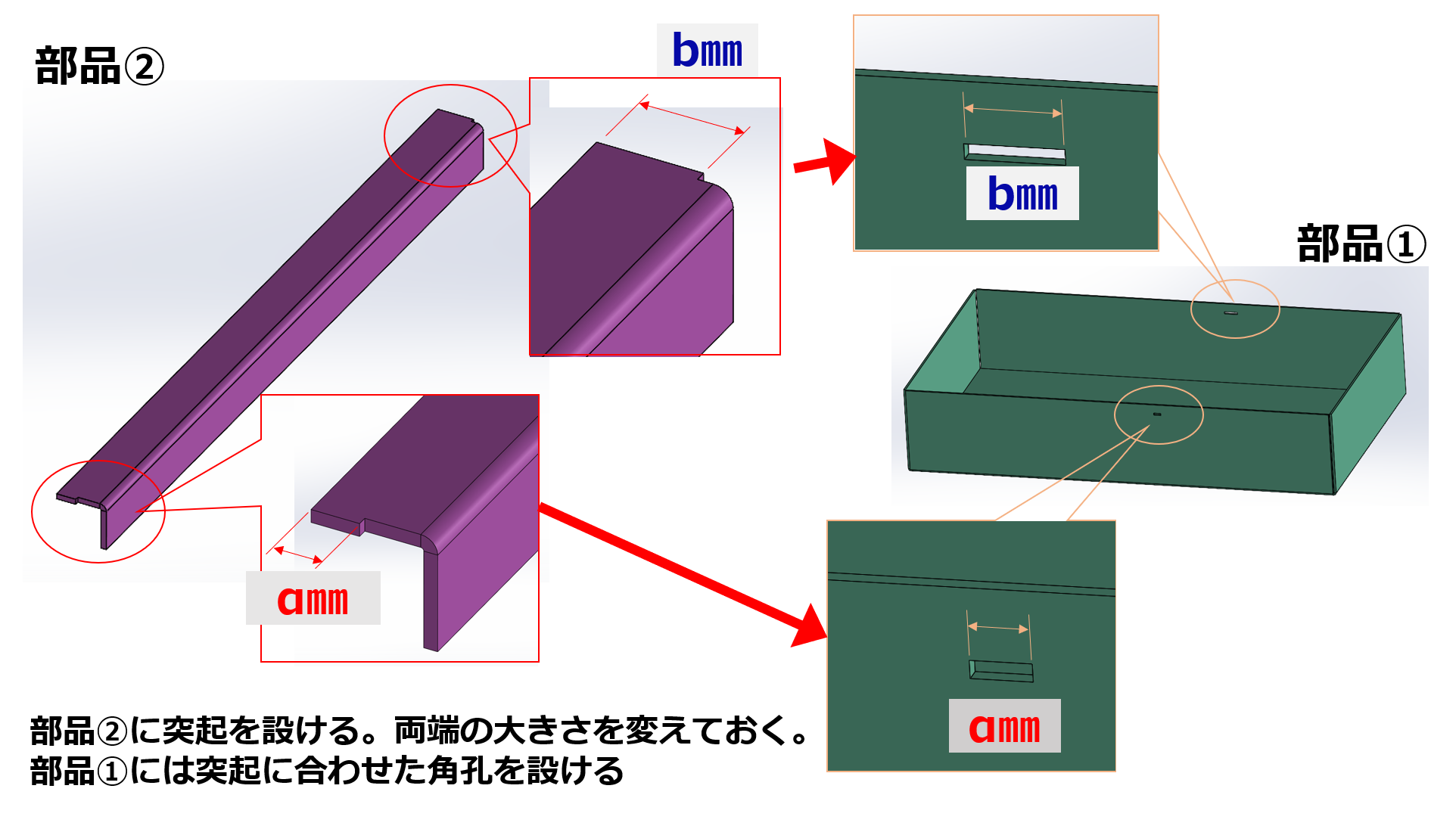

前工程で、部品に「差し込み(突起)」と「角孔」による位置決めを追加

タレットパンチプレスによる抜き工程の段階で、部品側に「位置決めの差し込み(突起)」、ベース側に「位置決めの角孔」を追加しました。

この位置決めですが、部品を逆向きに取り付けるミスを物理的に防ぐため、左右で突起と角孔のサイズ(寸法)をあえて変化させました。

これにより、もし作業者が部品を左右を逆に取り付けようとしても、左右非対称のため、物理的に穴に入りません。このため取付ミス(逆付け)が絶対に発生しない仕組みとなっています。

この位置決めの工夫により、部品は正しい向きでなければ、うまくはまりません。したがって、位置決めと取付ミスを一括で防止することができました。部品を角孔に差し込むだけで、治具や計測なしで正確な位置が出せるようになり、作業効率向上、不良品の防止につながりました。

本事例では、設計の段階で位置決めを組み込み、抜き工程内で事前に行うことで、寸法測定や専用治具も用いずに、より効率的に位置決めと溶接を行うことができました。この設計提案事例により、作業効率向上と不良の防止につながりました。

本製品の水密性と外観品質の確保について

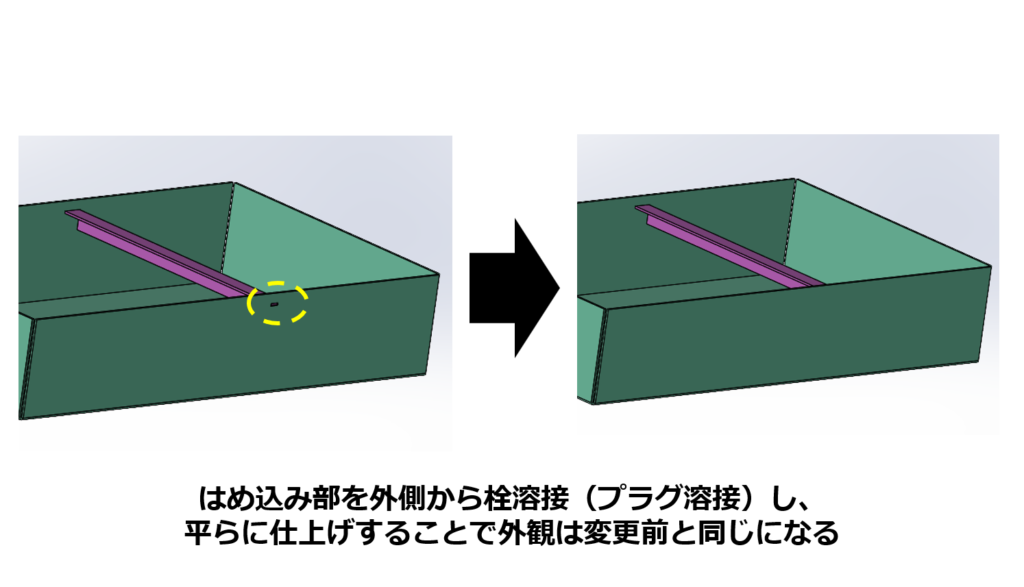

位置決めの話とは変わりますが、今回のように製品に「穴」をあける設計変更を行う際、懸念されるのが「水密性(水漏れ)」への影響です。本製品も水密性が求められる仕様でした。

当社では、内側から位置決め穴の上下をしっかりと溶接ビードで覆うことで穴を埋めています。また、 はめ込み部を外側からも栓溶接(プラグ溶接)し、平らに仕上げすることで外観は変更前と同じで、水密性を確保した製品づくりを行っています。

筐体設計・製造.comでは、柔軟な発想と、設計段階から溶接工程の煩雑さを考慮し、このような改善提案を積極的にさせていただきますので、お気軽にご相談下さい。

精密板金筐体に関するお悩みは、筐体設計・製造.COMにお任せください

筐体設計・製作.COMには、累計数千種類もの筐体設計に携わってきた板金設計者が在籍しております。筐体や板金の設計に関して不安を抱えていらっしゃる方は、現場を知り尽くした板金設計のプロフェッショナルに、まずはご相談することをおすすめしております。

筐体・板金設計に関して一番の課題は、細かい溶接の種類や加工方法等の知見やノウハウを熟知した設計者が、多くの大企業にはいないということです。多くの筐体製作者は、「こういう筐体をこうやって使いたい」「これくらいのサイズでこんな特性のある筐体がほしい」と考えます。しかし、実際にそのような筐体を設計・製作するとなると、どうしても筐体の目的や役割に視点が偏ってしまい、板金の穴の位置や曲げ度合い、加工工程のプロセスといった筐体製作の下工程を無視した設計をしてしまうことが多くなります。

そのため、無理難題な筐体製作を下請け業者に依頼してしまうケースが多く、結果としてなかなか筐体を製作どころか、試作すらもできないようなことも多々あります。つまり、筐体設計における課題は、板金設計などの筐体製作の下工程に熟知しており、さらに全体最適なバランスを取ることができる設計者や製作メーカーでなければ、最適な筐体設計をすることができないという点です。

当社では、設計初期の段階から生産技術的な要素を設計に取り込み、筐体製作を行います。そうすることで、当社の金型や設備、製造ノウハウを盛り込んだ筐体を製造することが可能となり、低コストで品質の良い筐体を短納期で製作することができます。

筐体設計に少しでもお困りの方は、まずは筐体設計・製造.COMにご連絡ください。私たちは、板金ソリューションカンパニーとして、お客様のお悩みを解決いたします。

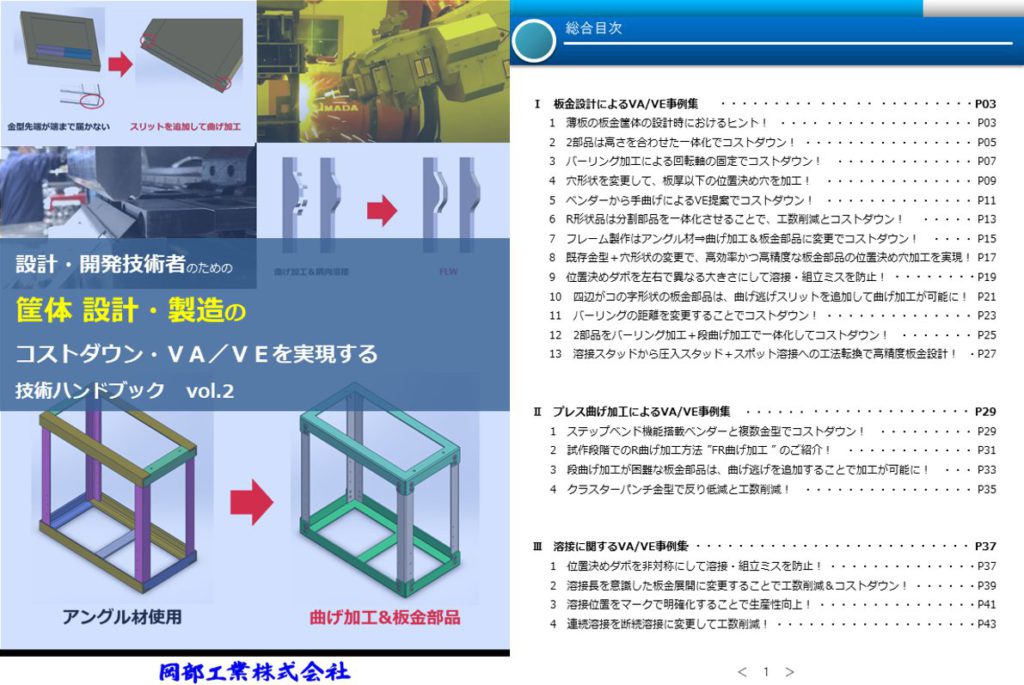

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。