今回のテクニカルニュースの概要

今回ご紹介する事例は、塗装工程を外注していたことでリードタイムが長期化していた問題を、塗装工程の内製化&専用台車を活用することで、リードタイムの圧倒的短縮と、品質不良を発生させない体制を構築できた技術提案事例です。

更に、塗装工程を内製化したことで、外注していた際に発生していた過剰梱包もなくなり、梱包材の削減、環境への配慮を実現することができました。

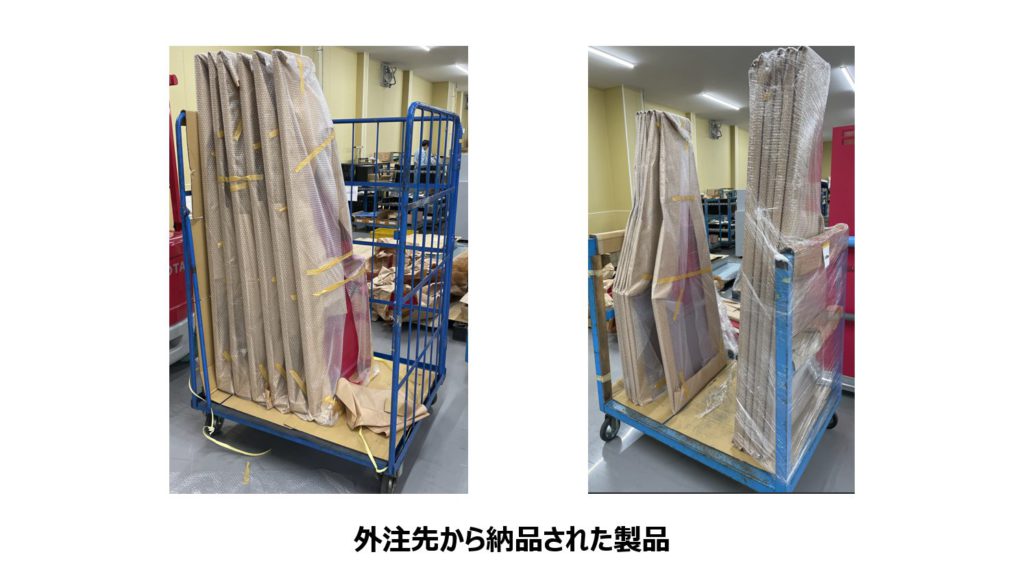

以前は塗装工程を外注していたため、外注してから社内に納品されるのが最短でも2日、長いと1週間かかっていました。

加えて梱包が厳重な分、開封にはかなりの時間がかかっていたため、製造工程の中でもボトルネックになっていました。

そこで筐体設計・製造.comでは、新工場を立ち上げた後、塗装工程の内製化することで上記の問題を解決いたしました。

※新工場は下記ページで詳細をご紹介しておりますので、是非合わせてご覧ください。

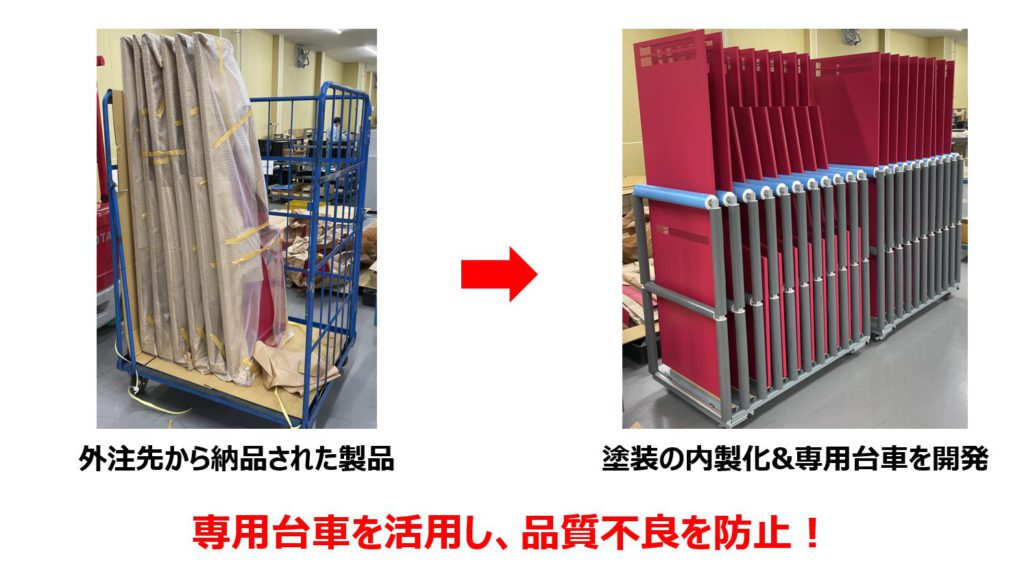

また合わせて、専用の運搬台車を開発したことで、加工から塗装の工程、塗装から組立までの工程間を梱包することなくスムーズに移動できるようになり、更にリードタイム削減を実現いたしました。

このように、塗装工程の内製化により、以下の4つのメリットを生み出しました。

・外注からの納品を待つ必要がなくなり①リードタイムの削減を実現

・外注先へのトラック輸送による不良の心配などの懸念点を取り除き②品質不良の防止を実現

・輸送がなくなり過剰梱包の必要もなくなっこたとで③環境への配慮を実現

・リードタイム削減にしたことによる④コストダウンの実現

課題:塗装を外注に依頼していたことでリードタイムが長期化してしまう…

元々塗装を外注に依頼していた際は、外注してから社内に納品されるのが最短でも2日、長いと1週間かかっていました。更には納品された製品が、輸送時に傷がつかないよう厳重に梱包されているため、開封する作業でもかなりの時間がかかっておりました。

さらに製品にもし不備があることが塗装後に分かった場合、社内で一貫対応していれば、ある程度融通を効かせ特急対応ができますが、外注に依頼している場合であればそういうわけにもいきません。そのような場合は再度一から対応いただく必要があるため、納品までに非常に時間を要しておりました。

このように塗装を外注に依頼していた際は、製品の完成までにリードタイムが長期化しておりました。

また、塗装を外注していた際の課題として、外注の際はどうしてもトラックによる輸送の必要があり、梱包を行う際や剥がす際、さらには荷物を積む際や下ろす際など、傷がつく可能性を完全になくすことができずにいました。

このような状況の中で、製品を傷つけないように丁寧に作業を行っておりましたので、より時間がかかっていました。

筐体設計・製造.COMの対策:塗装工程の内製化&専用台車を活用し、リードタイム短縮と品質不良の防止を実現!

そこで筐体設計・製造.comでは、新工場を立ち上げた後、塗装工程の内製化することで上記の問題を解決し、①圧倒的リードタイムの削減 ②品質不良の防止 ③環境への配慮 ④コストダウンの実現 を実現しました。

塗装の内製化のメリット①:圧倒的リードタイムの削減

外注に塗装を依頼していた場合、納品までに2日~1週間の時間を要しておりましたが、社内に塗装工程を内製化したことで加工後すぐに塗装を実施、さらに組立も塗装が終わり次第すぐに実施できるようになりました。

また、外注に塗装を依頼した際は、厳重な梱包を剝がす作業が必要でしたが、塗装工程の内製化したことで、塗装工程の前後で梱包を剝がすという作業をなくすことができました。

塗装の内製化により、最大でおよそ1週間のリードタイム削減を実現することができました。

塗装の内製化のメリット②:品質不良の防止

塗装工程の内製化はリードタイムの削減だけではなく、品質不良の防止にも大きな効果をもたらしました。

塗装を外注していた際は、輸送時や荷物を下ろすときの荷崩れや、梱包を剥がす際に傷をつける可能性を0にすることはできないですが、塗装工程を内製化できたことでそれらの心配の必要もなくなりました。

筐体設計・製造.comを運営する岡部工業株式会社では、塗装を必要とする製品の品質保証にも力をいれており、塗装の性質を決める指標でも色、ツヤ(光沢)、膜厚などを測定する、色差計、グロス計、膜厚計を自社で保有して検査を実施しております。

塗装の品質保証について、下記記事でも詳しく解説しておりますので、是非こちらも合わせてご覧ください。

>>「筐体塗装の目的とは?ポイントから事例まで解説!」について詳しくはこちら

塗装の内製化のメリット③:環境への配慮

さらに、塗装を外注していた際は、過剰梱包による大量のごみが出てしまう問題がありましたが、外注の必要がなくなったことで外注先と弊社間の輸送がなくなり、梱包の必要がなくなりました。

梱包の必要がなくなったことで、廃棄物を削減することができ、環境への配慮を実現しました。

塗装の内製化のメリット④:コストダウンの実現

最後に、塗装工程を内製化を通じて、コストダウンも実現することができました。外注先に出さずに塗装工程を内製化したことで、社内で一貫対応できるようになり、間接コストを削減できコストダウンを実現できるようになりました。

筐体設計・製造.comの塗装の様子を動画でご紹介!

筐体設計・製造.comを運営する岡部工業株式会社の塗装様子を動画一挙にご紹介いたします。是非、こちらも合わせてご覧ください。

①前処理、洗浄工程の様子

②吹き付け塗装(溶剤塗装)の様子

③塗装後の焼き付けの様子

SBT認定を取得

筐体設計・製造.comを運営する岡部工業株式会社では、次世代に向けた環境への取り組みとして中小企業向けSBT(Science Based Targets)認定を2023年12月に取得いたしました。

岡部工業株式会社では、2018年対比で「2030年までGHG(Greenhouse Gas:温室効果ガス)の排出量(Scope1.2)50%削減」を目標として、掲げています。従来からGHGの排出量の測定は継続的におこなっておりましたが、この度改めて、目標を定めてGHGの削減に向けて、様々な取り組みを実施いたします。

今回の塗装の内製化もその一つといえます。これからも岡部工業株式会社は環境への配慮に責任を持って取り組んでいきます。

まとめ

筐体設計・製造.comを運営する岡部工業は、新工場を設立し塗装を内製化したことで、筐体を中心とした板金加工のトータルサポートの体制を実現いたしました。

塗装を外注していた際と比較し、

①リードタイム削減 ②品質不良の防止 ③環境への配慮 ④コストダウンの4つのメリットを生み出しました。

筐体設計・製造.comでは、クラス10万のクリーンルーム内のコンベア式塗装ブースを保有し、高品質で高効率の塗装を可能にしております。コンベアラインに収まらない1m以上の板金部品や大型筐体についても、大物筐体用塗装ブースにてバッチ式で塗装を行うことができます。

仕上げ工程の塗装後の焼付についても、2基のバッチ炉とコンベア式山形焼付乾燥炉にて、ワンストップ対応が可能です。最終外観品質までこだわりを持ち、仕上げ管理をいたします。

板金加工の塗装でお困りのことがありましたら当社にぜひご相談ください!

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら