今回のテクニカルニュースの概要

今回ご紹介する事例は、曲げ幅や穴幅が中途半端で加工できなかった切り起こし曲げに対して、曲げ幅もしくは穴幅を変更することで加工を実現することができた技術提案事例です。

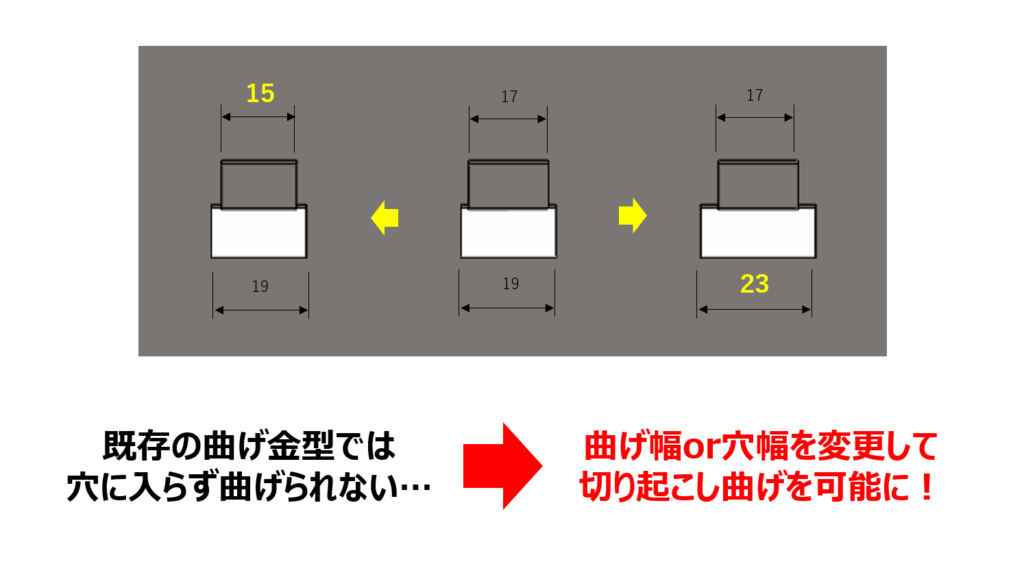

お客様からは、穴の幅が19mmで、切り起こし曲げ部分の幅は17mmという長さの切り起こし曲げが必要な板金部品の加工依頼をいただきました。しかし既存の曲げ金型ではどうしても加工することができず、特注金型が必要になってしまう切り起こし曲げでした。

そこで筐体設計・製作.comでは、当社で保有している金型を基準に、曲げ幅もしくは間口の穴幅を変更することで、切り起こし曲げが可能になるようなご提案をいたしました。お客様の製品の用途や製作の流れによって、どちらの方法が適しているかは変わってきますが、当社ではこのように現場目線かつ量産時の効率性を重視した上で、最適な板金設計のご提案を積極的に行っております。

課題:曲げ幅や穴幅が中途半端な切り起こし曲げは、既存金型では加工不可となり、特注金型が必要になってしまう…。

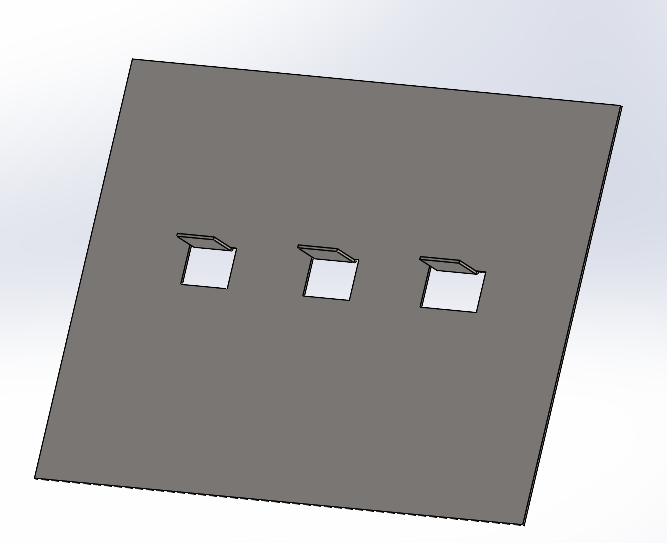

お客様からは、図のような切り起こしがある板金加工のご依頼をいただきました。

しかしこの切り起こし部分の大きさが、穴の幅が19mmで、切り起こし曲げ部分の幅は17mmという長さでした。

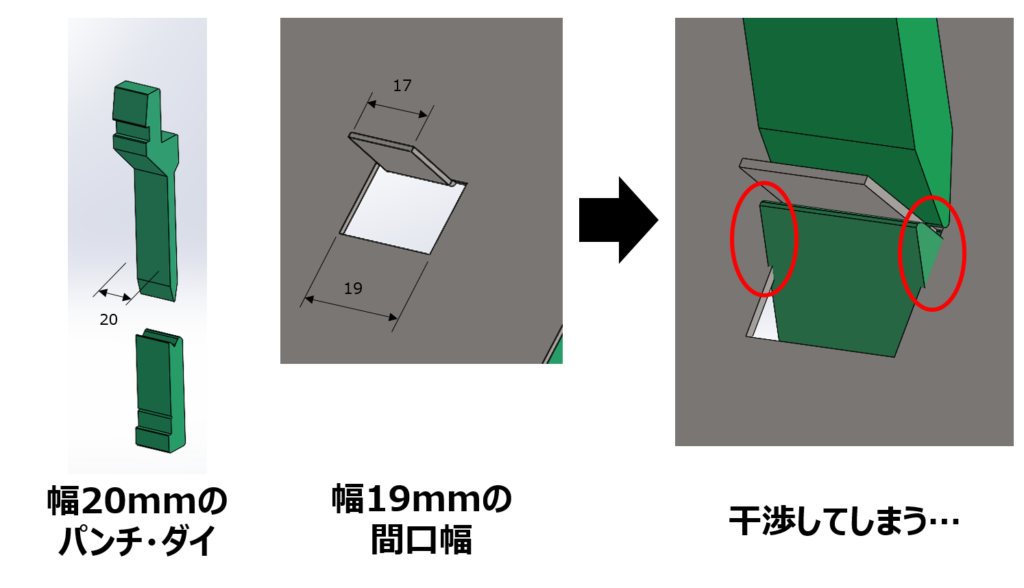

切り起こしに限らずですが、曲げ金型には分割長さがあります。そのため、どうしても長さによっては加工できない間口の幅があります。今回の例で行くと、穴の幅19mmの中にある幅17mmの切り起こし曲げのため、幅20mmの曲げ金型はここには入りません。

一方で穴の中に入る曲げ金型では、幅15mmの曲げ金型があります。しかし穴の中に入ったからといって、曲げる分だけの幅がある金型でなければ、そもそも曲げ加工をすることができません。

このような穴と曲げ部分の幅の制限から、今回の例では幅17mm以上かつ穴の中に入る幅19mm以下の曲げ金型、でなければいけません。これを満たすのは幅18mmの曲げ金型になりますが、そのような特注サイズの金型は一般的な板金加工メーカーは保有しておらず、特注ダイ&パンチとなってしまいます。もちろん特注金型を新たに製造すると、それだけ大きなイニシャルコストになってしまいます。相当数の量が出るのであれば金型を製作するメリットもありますが、そうしたケースはあまり多くありません。

筐体設計・製造.COMの対策:曲げ金型に合わせて穴幅か曲げ幅を変更して、加工可能に!

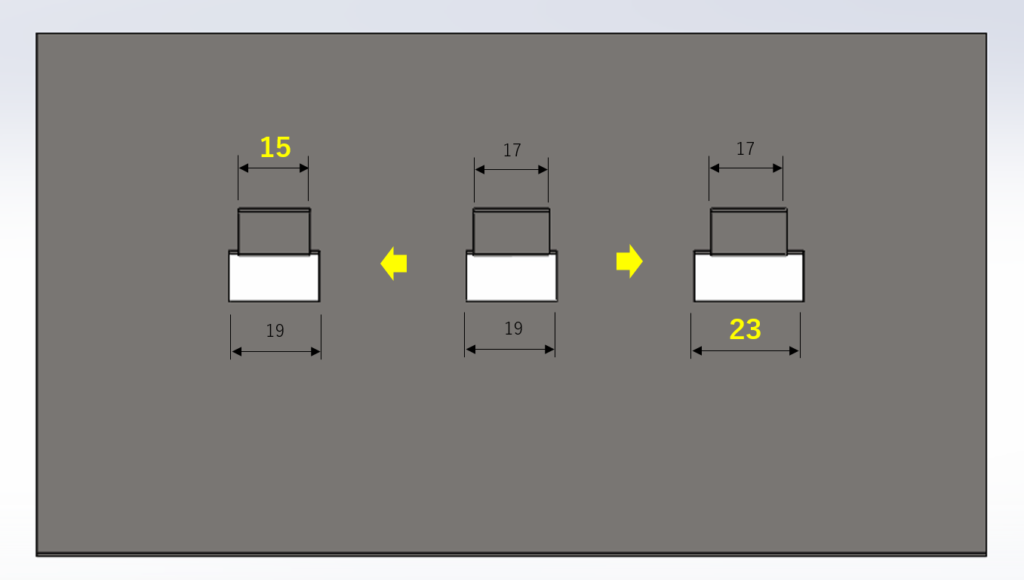

曲げ金型の幅は、狭い方から10、15、20、40mm、、という幅が一般的で、これらを組みわせて曲げ加工を行います。つまり、板金加工メーカーが保有している金型を基準に設計する、もしくは金型が入り込めるように間口を広げるように設計変更すれば、特注金型は不要になります。

そこで筐体設計・製造.comでは、今回のケースでは2つのご提案をいたしました。

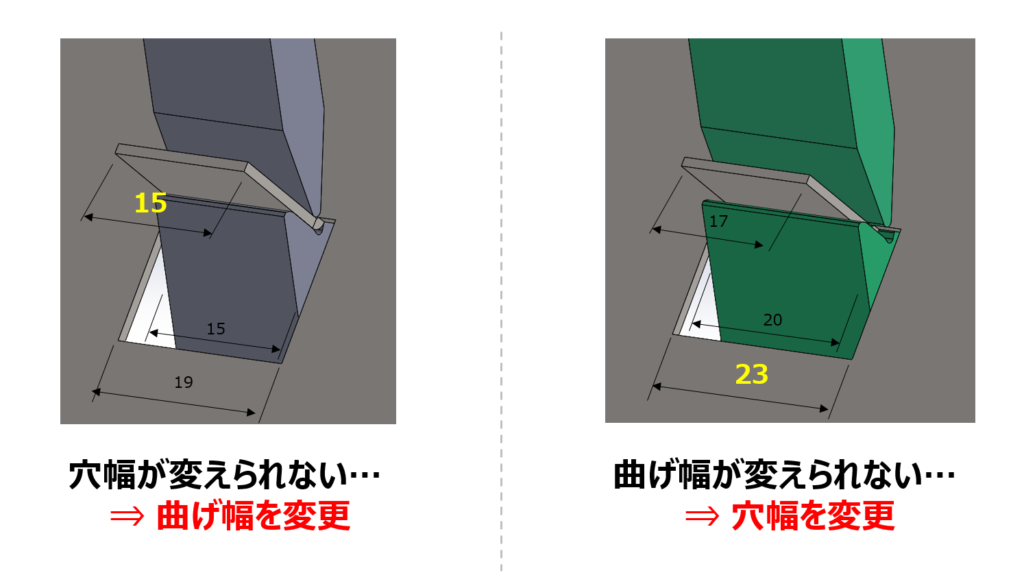

①切り起こしの曲げ幅を15mmにして、幅15mmの金型を使用して曲げる。

どうしても穴の幅を変更できない場合は、切り起こし部分の曲げ幅を金型に合わせることで解決することができます。今回のケースでは、幅19mmの穴は変更せずに、切り起こし曲げ幅を17mm ⇒ 15mmに変更することで、既存の曲げ金型で加工することができるようになります。

②穴の幅を20mm以上に広げて、幅20mmの金型を使用して曲げる。

逆に切り起こし曲げの幅を短く変更できない場合は、穴の幅を広げて曲げ金型が穴に入るようにすることでも解決できます。幅17mmの切り起こし曲げ幅は変更せずに、穴幅を19mm ⇒ 23mmのように長くすることで、幅20mmの曲げ金型が穴に入るようになります。

このようにして曲げ加工を行いました。実際の曲げ加工の様子は下記の動画を参照ください。

用途や機能に応じた「試作段階での膿出し」のお手伝いをいたします!

上記のどちらの方法がいいか、またはどうしても設計の都合上で穴幅も曲げ幅も変更できないか、これはお客様の製品の用途や製作の流れに左右されます。例えば切り起こし部分が板金部品の端の方にあると、間口を広げるのは困難になるので、曲げ幅を短くする方が現実的な案となります。

当社では、精密板金筐体の設計段階からのサポートに力を入れております。板金筐体の設計エンジニアの方々は、どうしても現場の加工機や効率性のことまでは気にせずに、求める機能や品質、強度を重視して製品設計を行います。そこで当社では、現場目線かつ量産時の効率性を重視した上で、最適な板金設計のご提案を積極的にいたします。お客様の製品用途や機能、品質などを十分に理解した上で、量産前試作の段階で様々な膿出しを行うことで、あらゆる可能性を考慮することができ、結果として大きなコストダウンにつながる可能性もあります。

下記の例は、切り起こし曲げの分割をやめることで工数削減・コストダウンにつながった事例です。ぜひ合わせてご覧ください。

>>【切り起しや段曲げの分割をやめ、同時に曲げることで工数削減・コストダウン!】テクニカルニュース vol.56

まとめ

筐体設計・製造.comを運営する岡部工業株式会社では、精密板金筐体の量産OEM製造のご依頼を数多く承っています。そしてご依頼いただくのは、量産前の試作段階や設計の検討段階が多くなっています。

その理由としては、試作段階での厳しい量産性の検討プロセスにあると考えています。量産ではコストやリードタイムをいかに削減するかが焦点になりますが、試作段階では機能や精度面で過不足がないかを確認する必要があります。試作段階でどれだけ要素をあぶり出すことができるかがポイントになりますが、当社では試作段階で細かな検査をするため、上記のような不完全ネジ部での締結不良にも気付くことができ、量産時の品質トラブルを回避することができています。

精密板金筐体のパートナー企業をお探しの方は、まずは一度当社までご相談いただけましたら、最適な板金筐体設計のご提案をいたします。

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら