今回のテクニカルニュースの概要

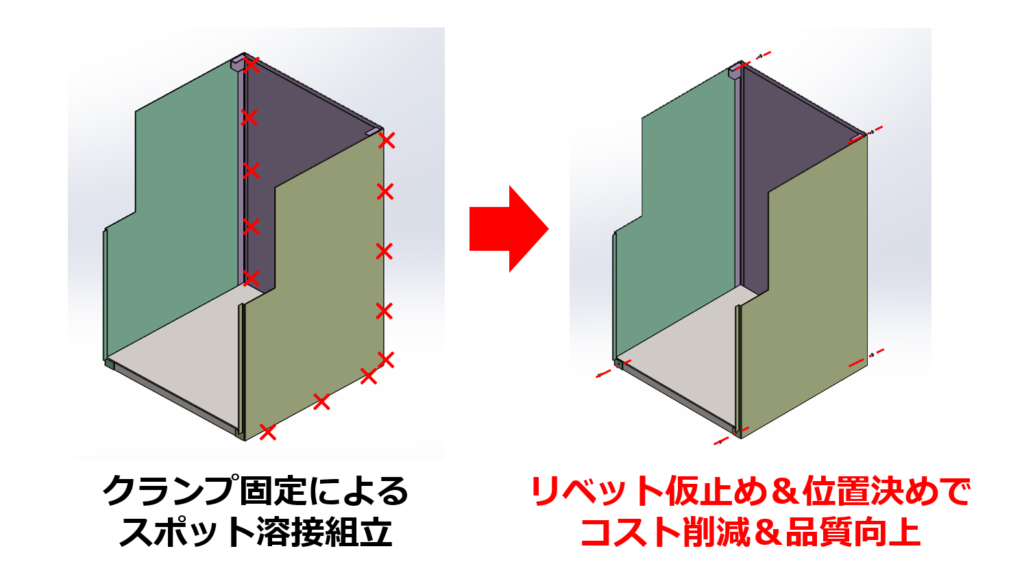

今回ご紹介する事例は、クランプ固定してからスポット溶接組立を行っていた大型精密板金筐体に対して、リベットによる仮止め&位置決めという固定方法に変更することで、人件費削減とスポット溶接の品質向上を同時に実現することができたVE提案事例です。

お客様からは、以前から行っていたクランプ固定によるスポット溶接で、下記のような作業員が3名必要な大型精密板金筐体の製造依頼をいただいていました。しかし人員が必要な点と、どうしても押さえながらのスポット溶接のため品質不良が起こりがちな点が課題としてありました。

そこで筐体設計・製造.comでは、リベット仮止めによる固定方法のご提案をいたしました。これにより、作業者が2名で済むようになり、その分のコスト削減を実現しつつ、さらに品質不良のトラブル防止にもつなげることができました。

ただし今回のリベット仮止めの方法は、制限もある方法のため、お客様とご相談を重ねた上で、最終的に採用いただきました。当社では、お客様のご要望に応じて、最適な板金筐体の組立方法もご提案しております。

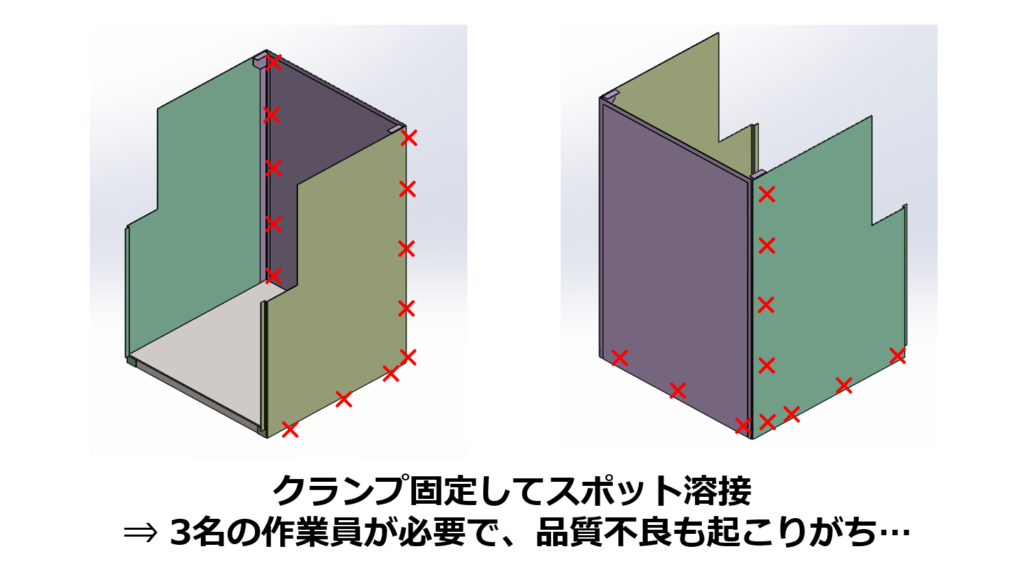

課題:3名の作業員が必要で、品質不良も起こりがちな、クランプ固定による大型板金筐体の溶接組立…。

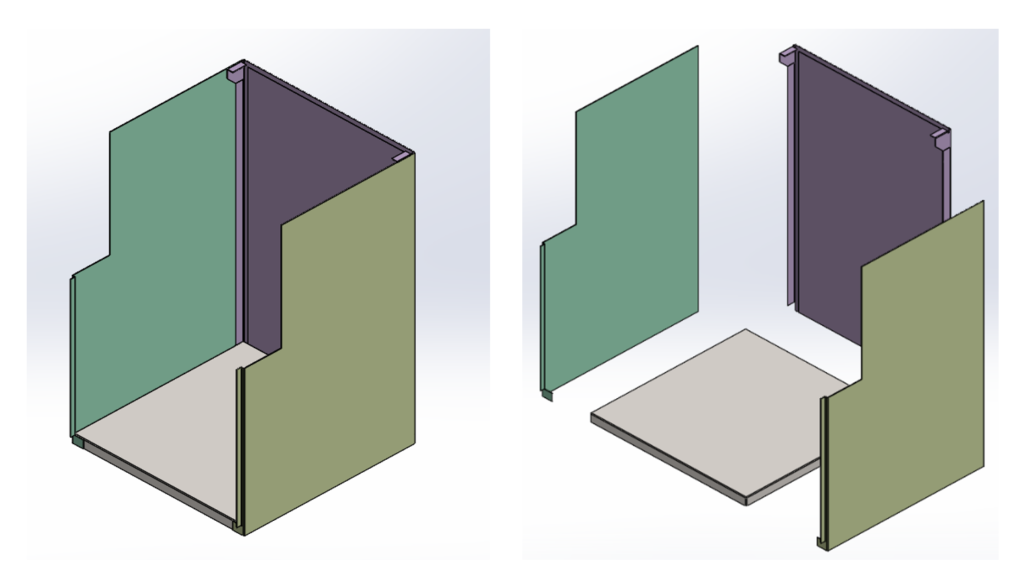

お客様からは、下記の様な精密板金筐体の製造依頼をいただきました。

赤い✕の箇所が、スポット溶接を行っている箇所です。

このような板金筐体を組み立てる際に、溶接の位置決めは、通常は別途クランプや専用の治具を用意して位置決め・固定をする必要があります。しかしクランプや治具を使用するという点で、組立を行う板金工場の作業現場では工数も労力も取られてしまうため、なかなかに大変な作業となっています。

特に今回の部品は大型かつ精密な板金筐体だったため、スポット溶接する際にも3名の作業員が必要となる工程でした。また3名で押さえながら溶接する必要があったため、どうしても品質不良の種にもなりかねないような溶接組立工程となっていました。

筐体設計・製造.COMの対策:リベットでの仮止め&位置決めによる固定方法の変更で、コスト削減&品質向上!

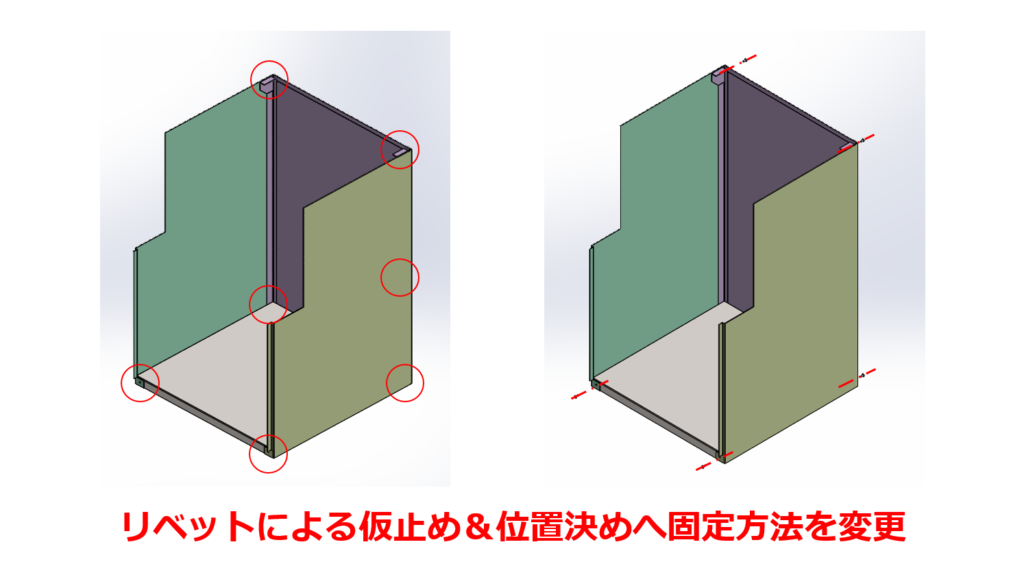

そこで筐体設計・製造.comでは、位置決めと仮止めのために、クランプではなく、リベットで仮止めをする方法をご提案いたしました。

写真のようにリベットで4隅を仮止めすることで、位置決めと仮止めを同時に行うことができます。治具やクランプよりも容易に仮固定することができるだけでなく、リベットで仮止めを行ってからテーブルスポット溶接等で固定することで、溶接作業も非常に容易になります。

この仮止め方法の変更により、従来は3人の作業者が必要だった工程が、最初の押さえ時に2人必要な作業になりましたが、常時2人は不要となり、作業人数を削減することができました。これが人件費削減となるため、コストダウンに大きく影響します。

さらにリベットで容易に固定しつつ、リベット以外の箇所で工夫することで位置決めも行うことができるため、品質不良の防止にもつなげることができました。

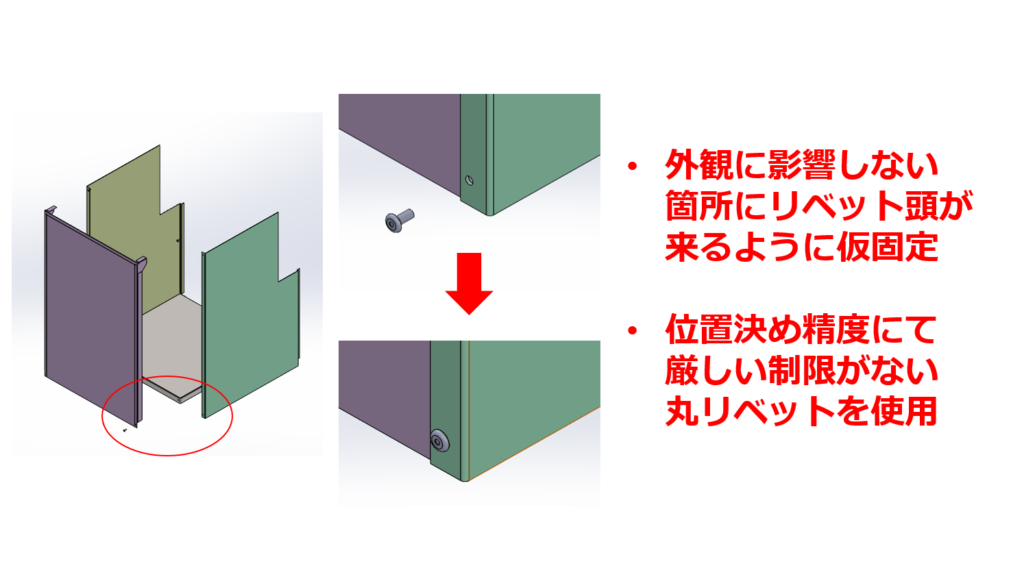

注意点:外観に影響しない箇所にリベットの頭が来るように仮固定

ただし、このリベット仮止めによる固定方法にも注意点があります。それは、背面や底面などの外観に影響しない、人の目に触れ難い箇所に、リベット頭が来るようにして仮固定を行う必要があるという点です。

リベットという締結部品を使用する以上、どうしても頭部は板金部品の表面に出てしまいます。そのため、外観を重要視する板金筐体の場合は、リベット仮止めを採用する場合は、外観に影響しない箇所でのみ採用可能となります。

外観への影響を考慮した上でリベット仮止めする方法としては、皿リベットを使用する方法があります。しかし皿リベットによる仮止め方法にもいくつかデメリットがあります。まず皿リベットでは、リベット部分は固定として作用しますが、位置決めについては皿モミ部分での位置決めとなります。しかし皿モミ部分が少しでも位置ずれが生じてしまうと、皿リベットが入らなくなってしまうため、皿モミによる位置決め精度の難易度が非常に高い点がデメリットとしてあげられます。また板金筐体に皿モミ加工するには、標準の金型がない場合は、プレス工程でない別工程で皿モミ加工をしなければならなくなり、どうしてもコストがかかってしまいます。

そのため今回の精密板金筐体のように、丸リベットで、かつ背面や底面のような外観に影響しない箇所でリベットを使用可能な場合のみ、今回のリベット仮止め方法が有効となります。丸リベットによる仮止めの場合は、あくまでも部分的な固定となるため、位置決めについては別箇所で行う必要がありますが、皿リベットのような過剰に注意しなければいけない位置決めではなくなるため、位置決めも容易に可能となります。

まとめ

お客様とお話していく中で、別会社や海外工場に依頼していた既存製品のご依頼や、数十年前から同じ図面で作り続けている板金筐体のご依頼が、ここ最近は多くなっていると感じています。そして、その根底にあるのは、コスト削減の観点と、実際としては図面を変更したくないというニーズをよくいただきます。

岡部工業では、様々な観点から最適な精密板金加工の技術提案を行っております。コストや納期、品質、量産性、強度など、精密板金筐体を製作する際には、このような軸の中でどの要素が重要視されているのか、お客様に徹底したヒアリングを重ねながら、当社の技術担当者から積極的なVA/VE提案をさせていただきます。

そのため、別会社とまったく同じ図面や、数十年前とまったく同じ図面の場合は、どうしてもコストメリットが働かず、品質不良の改善が見込めない場合が多くなってしまいます。

逆に、図面に多少の変更が可能な場合は、当社から様々な角度で図面変更や設計変更のご提案が可能となります。板金加工に関するあらゆるお困りごとを解決する「板金ソリューションカンパニー」として、お客様に最も適した板金部品をお届けいたします。

精密板金筐体のワンストップ量産体制を整えており、日々このような細かい工夫を現場ベースで検討し、お客様にご提案をしております。精密板金筐体の量産でお困りの方は、お気軽にお問い合わせください。

>>製品事例はこちら

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら