今回のテクニカルニュースの概要

今回ご紹介する事例は、2人の作業者が必要だった板金曲げ加工部品を、24時間稼働するロボットベンダーによる生産に切り替えることで、リードタイム削減から現場の生産性向上につなげた技術提案事例です。

お客様からは、サイズが1m弱の板金部品の曲げ加工のご依頼をいただきました。ただし、同様のサイズや形状で、かつ曲げ工程が多い部品を、ロット数200程度で、数十種類製作する必要がある板金部品でした。2人の作業者が必要だった板金曲げ加工でしたが、段取り替えの工程を含めると、相当な時間がかかる作業内容でした。

そこで筐体設計・製造.comでは、この度新しくロボットベンダーを導入いたしました。このロボットベンダーにより、高い品質精度で効率よく板金曲げ加工ができるようになりました。さらに2人の作業者が必要だった工程が1人の作業者で対応可能となり、1人の作業者の手が空くようになったため、別の作業に取り掛かることができるようになり、現場自体の生産性も向上しました。

今回はロボットベンダーのメリットやデメリットも含めて解説いたします。

課題:2人の作業員が必要な板金部品の曲げ加工

お客様からは、サイズが1m弱の板金部品の曲げ加工のご依頼をいただきました。300mm程度のサイズであれば、1人の作業者で問題なくベンダーで曲げ加工することができます。しかしサイズが大きくなればなるほど、重量も重くなり、また怪我などの事故が発生する恐れもあるため、2人作業による曲げ加工が必要となります。

このように、2人作業で、かつ曲げ回数が多い板金部品の加工には、段取り替えも含めて相当な時間を要します。今回のケースは、部品の種類についても数が多かったため、搬入や搬出の際にも時間がかかる想定となっていました。

筐体設計・製造.COMの対策:ロボットベンダーで24時間稼働を可能に!

そこで筐体設計・製造.comでは、新しく導入したAMADA製のロボットベンディングシステム(ロボットベンダー)を用いて曲げ加工するようにいたしました。

実際の様子はぜひ下記の動画からご覧ください!

こちらの部品については、8回の曲げ加工が必要で、実際に加工を行っている時間がおよそ2分半となっています。

作業者が曲げ加工する場合では、およそ1分半程度で加工自体は可能となりますが、段取り替えで1分以上はかかってしまいます。また、曲げ金型を持ってきて付け替えるという作業が発生する場合は、金型段取りだけでも15分以上かかってしまう場合もあります。さらに作業者は休憩も必要で、就業時間内での加工に限られてしまいます。

上記のように、1部品だけで比較してみても、ロット数が200個程度であればロボットの方が優位となってきます。

実際には、今回のような部品がおよそ40種類以上あったため、200×40でおよそ8000個もの板金部品の加工をする必要がありました。数も種類も多い作業内容のため、確実に効率よく曲げ加工するロボットベンダーの方が、安定した量産加工においてはメリットを発揮します。

さらに2人作業が必要な部品の場合、ロボットベンダーに置き換えることで、1人の作業者は部品の搬入や搬出に必要になりますが、もう1人の作業者は別の作業を行うことができるようになります。

より具体的な数字については検証中ですが、2人の作業者が必要だった工程を1人の作業者で対応可能にして、高い品質精度で効率よく板金曲げ加工ができるようになり、今回のロボットベンダー導入によって現場自体の生産性が向上しました。

ロボットベンダーの特徴

ロボットベンダーには様々なメリットがあります。ここでは10個のメリットをご紹介いたします。

異なる部品を同時に搬入可能

部品がロボットベンダーに搬入される際は、カメラが板金部品を自動認識します。そのため、形状や大きさが異なる板金部品を同時に搬入することも可能です。投入テーブルに部品を準備する際も、カメラで位置を認識するため、厳密な位置決めは不要となります。これにより、作業員の手動作業では時間がかかっていた段取り時間が大幅に削減することができます。

ATCによる曲げ金型の自動段取り

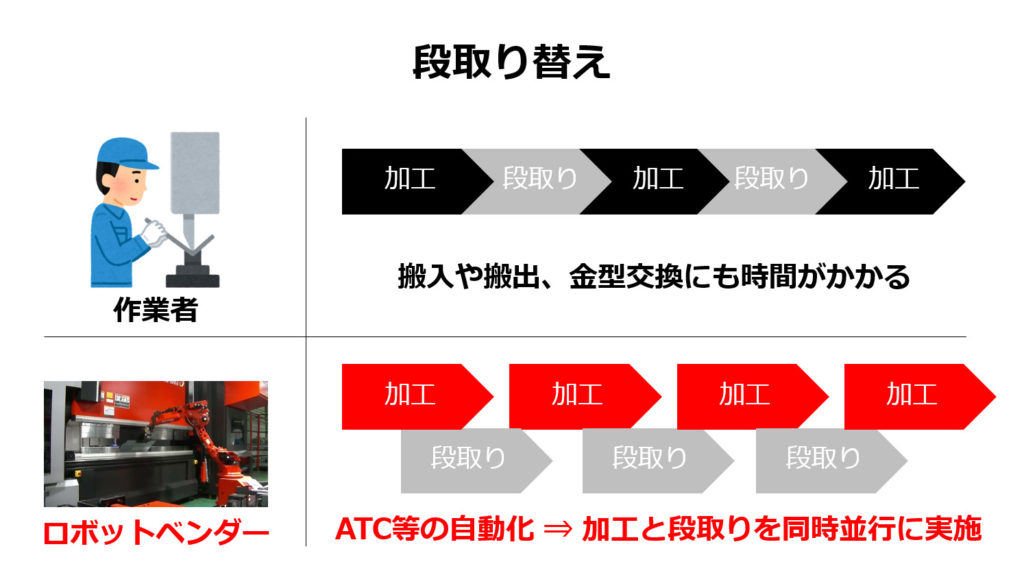

ベンダーで最も工数がかかるのが、曲げ金型の段取りです。その曲げ金型の段取り作業も、ロボットベンダーでは付帯している自動金型交換装置(ATC)によって自動で行われます。また、1つの部品を曲げ加工している間に、金型交換の段取り作業をすることも可能です。

作業者が同じ部品を加工する際には、製品を途中まで曲げて、その後段取り替えを行い、再度曲げるという工程になってしまい、製品の数だけ取り置き時間が発生してしまいます。しかしロボットベンダーの場合は、1つの製品を加工中に金型交換をするため、取り置き時間なしで加工できるのが大きな特徴です。もちろん保有している金型の数だけ、多種多様な板金部品の曲げ加工に対応可能となります。

大きくて重い板金部品も1人で加工可能に

当社で製作するATMの側板のような板金部品は、比較的サイズが大きく重量もあるため、人間の作業者が曲げる際には2人作業が必要でした。一方でロボットベンダーでは、大型のロボットベンダーに限られてしまいますが、大きく重量がある板金部品でも自動で曲げ加工することができます。材料の搬入や搬出、制御管理で1名作業者は必要となりますが、作業者の負担は大きく軽減させることができます。また2人必要だった工程が1人で済むようになるため、もう1名の作業者は別の作業をすることができるため、現場全体の生産性が向上します。

曲げ加工時の事故を防止

ベンダーによる曲げ加工は、作業者の手が加工部位に近くなるために、部品や金型に手が挟まれるといった危険が伴う作業現場でもあります。一方でロボットベンダーでは、専用のロボットによって加工するため、上記のような手が挟まれる事故を未然に防止することができ、作業者の安心・現場の安全を守ることができます。

熟練した技術が必要な曲げ加工も、ティーチングで安定した高精度曲げ加工が可能に

曲げ箇所が製品の端にある場合、作業者の持ち上げ方によって寸法や曲げ角度がばらつく恐れがあります。この持ち上げる際の力の入れ方や、持ち上げるタイミング等は、熟練した技術が必要でした。一方でロボットベンダーにおいては、ロボットに最初に教示(ティーチング)することで、毎回同じ力、同じタイミングで加工することができるようになります。板金曲げ加工においても、ロボットにより安定した高精度曲げ加工が可能となるのです。

加工の順番を間違えずにヒューマンエラーの防止

曲げ回数が多い部品になると、加工順番を間違えてしまうというケースも作業者の場合は少なからず発生してしまいます。一方でロボットベンダーであれば、ティーチングすることが加工順番を間違えずに回数の多い曲げ加工も安定して行うことができるようになります。そのため、ロボットベンダーでヒューマンエラーを防止することも、突発的なトラブル防止につながり、安定した板金部品の量産加工につながります。

搬出時に次の金型段取りが可能

作業員による加工の場合は、板金曲げ加工を行った後に、部品を搬出して、その後金型の交換を行うという作業手順になります。一方でロボットベンダーの場合は、部品を曲げ完了後、部品搬出と同時に次の部品用の金型に自動交換することができます。このように、加工と段取りを同時に行うことができ、曲げ加工全体の効率が劇的に向上します。

搬出時も積み重ね設定が可能

曲げ加工後の搬出時は、2台のベルトコンベヤー上にロボットが自動で部品を整列します。その際に積み重ね等も設定できるため、ロット数が多い部品であっても問題なく稼働させ続けることができます。

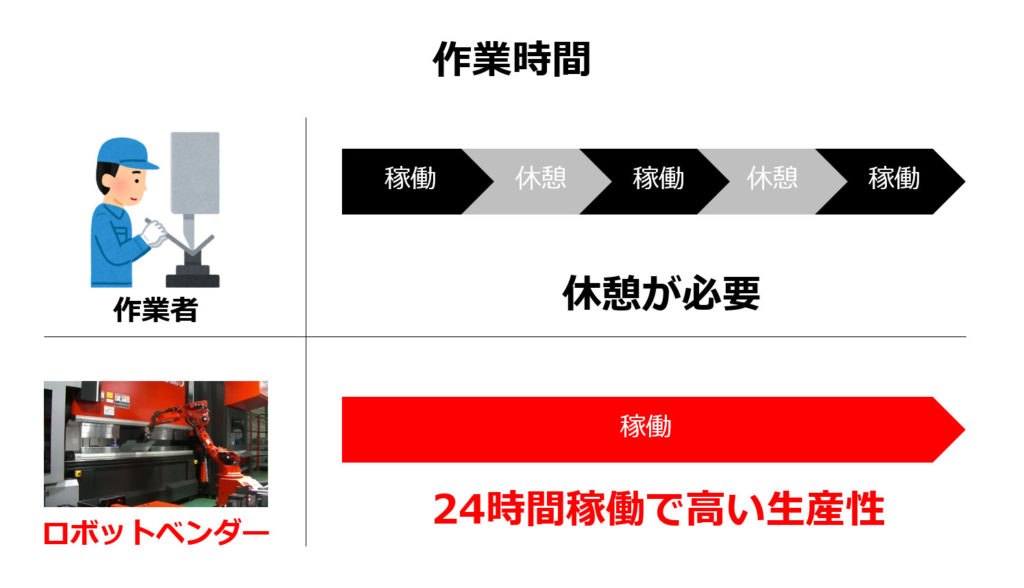

24時間稼働し続けるロボットベンダー

人間の作業者には、もちろん休憩が必要で、就業時間のみで曲げ加工が可能です。一方でロボットベンダーは、作業者が板金をセットして材料がある限り、夜間も含めて24時間自動で動き続けることができます。

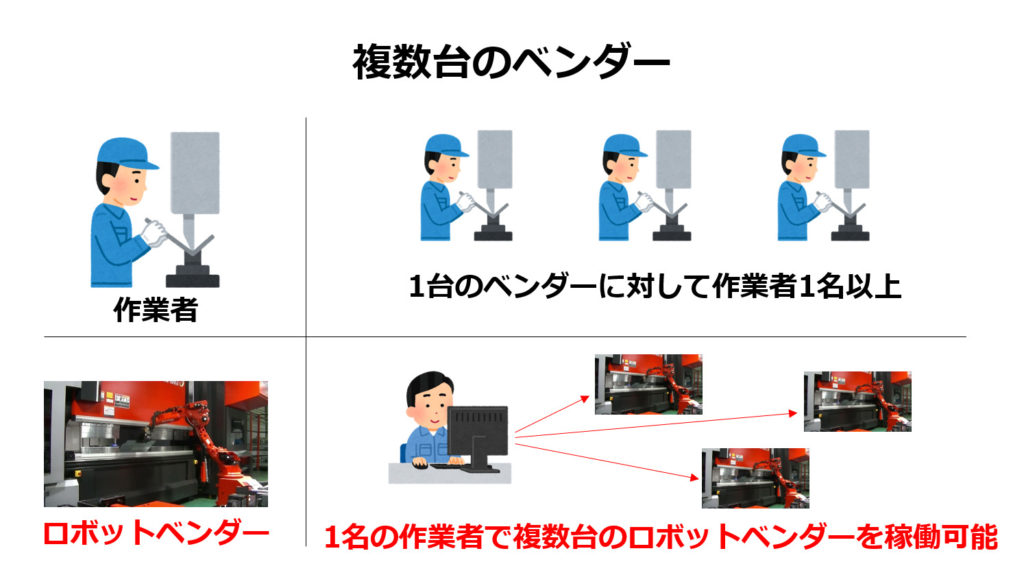

複数台のロボットベンダーを1人の作業者が稼働可能

通常のベンダーでは、1台のベンダーに対して作業者1名または2名で曲げ加工をする必要があります。一方でロボットベンダーでは、1人の作業者が複数台のロボットベンダーを稼働させることも可能です。こうすることで、同じ時間内で作業者1人で曲げ加工するよりも圧倒的に多くの部品を加工することができます。

ロボットベンダーを使用する際の注意点

しかしロボットベンダーを使用する際にも注意点があります。

その1つとして、板金部品の搬入・搬出は作業者が行う必要があるという点が挙げられます。ロボットベンダーはあくまでも曲げ加工工程についての自動化に長けた工作機械のため、その前後工程である部品の搬入や搬出については作業者が必要となります。

まとめ

岡部工業では、ファイバーレーザー溶接ロボットや、今回ご紹介したロボットベンダーをはじめとした、様々な最先端技術を取り入れた板金加工工場を構築しております。精密板金加工部品を量産する必要がある場合は、ぜひ当社までお任せください!

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>製品事例はこちら

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。