今回のテクニカルニュースの概要

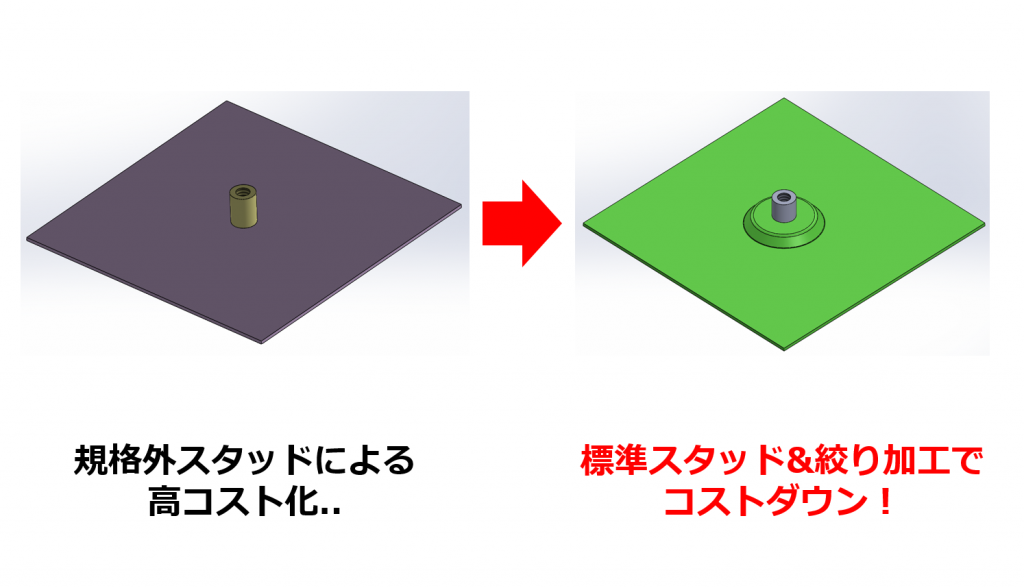

今回ご紹介する事例は、規格外スタッドが必要だった板金部品に対して、標準スタッド&絞り加工に工法転換することで、特注対応&コストダウンを実現した技術提案事例です。

お客様からは、板厚t=0.8mmの板金に対して、高さ8mmのスタッドが必要な板金部品の製造依頼をいただきました。しかし7.2mmというスタッドはメーカー規格外の特注品になり、高コストにつながってしまうのが懸念点でした。

そこで筐体設計・製造.comでは、3mmのエンボス加工と5mmの標準スタッドを合わせる工法転換をご提案いたしました。この結果、特注スタッドは不要となり、コストダウンを実現することができました。

お客様の課題

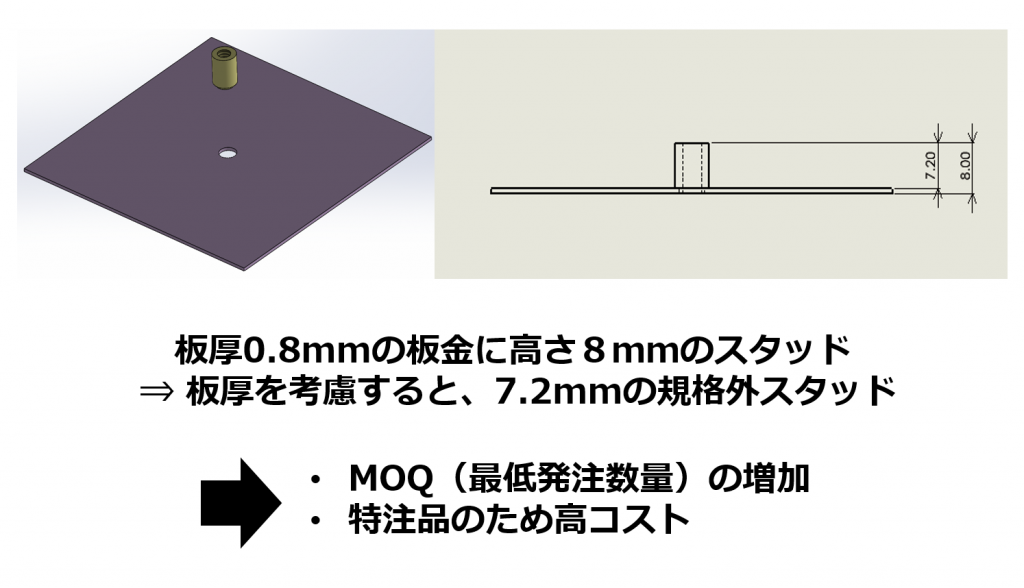

お客様からは、下の写真のような、板厚t=0.8mmの板金に対して、高さ8mmのスタッドが必要な板金部品の製造依頼をいただきました。

しかし高さ8mmのスタッドが必要で、板厚が0.8mmの場合、差し引きして7.2mmのスタッドが必要という状況でした。しかし標準的なスタッドは高さが整数になることが多く、7.2mmというスタッドは規格外の特注スタッドになってしまいます。

今回ご依頼いただいた板金部品では、1部品に対して6個のスタッドが必要でした。また板金部品の点数は1,000個のため、合計で6,000個の特注スタッドが必要でした。

メーカー規格外の特注スタッドになると、スタッド自体を製造する費用対効果も考慮して、MOQ(最低発注数量)が増加してしまいます。その上で特注製造となると、スタッドの単価も高くなってしまいます。今回のケースでは、6,000個という数量はスタッドにおいては少なく、また7.2mmの特注スタッドの場合は通常のスタッドの約3倍ほどの価格となってしまいました。

筐体設計・製造.COMの提案

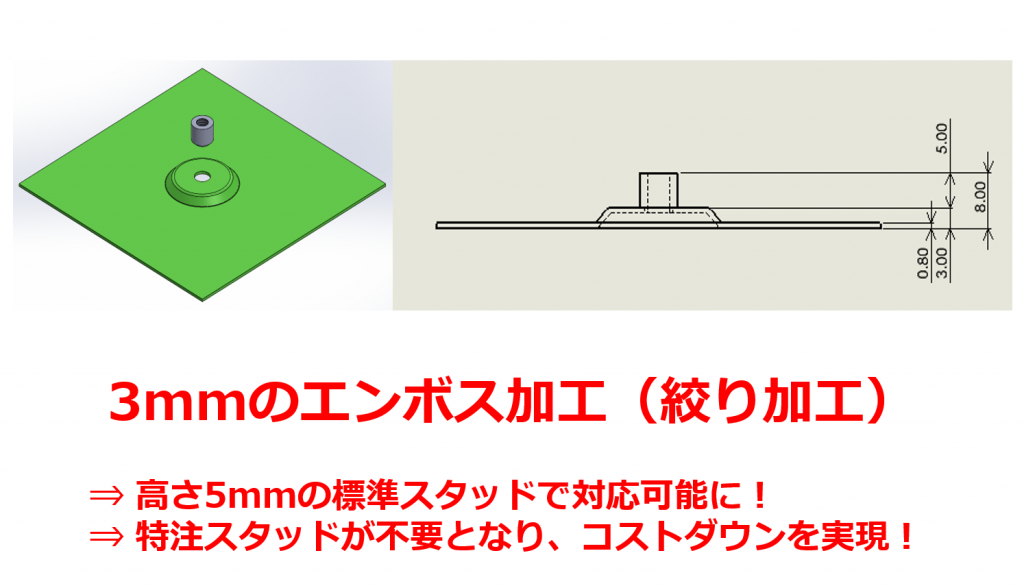

そこで筐体設計・製造.comでは、3mmのエンボス加工と標準スタッドを合わせる工法転換をご提案いたしました。

先述のように、スタッドは一般的に高さが整数になります。そこで当社では、標準スタッドを基準にして、標準スタッドが使えるように板金部品の高さを底上げするために、スタッド周辺に高さ3mmのエンボス加工(絞り加工)を組み合わせるようにいたしました。こうすることで、板金加工と標準スタッドで8mmのスタッド高さを出すことができるようになりました。

エンボス加工が工程としては追加になりましたが、スタッドを特注品から標準品に変更できたため、結果としてコストダウンを実現することができました。

当社では、大きな絞り加工には対応しておりませんが、既存の金型を使用することで簡単なエンボス加工にも対応可能です。お客様の板金部品の設計によっては、エンボス加工を使用する方が最適なケースもございますので、強度や品質、納期、ご予算等の情報をお伺いした上で、最適な板金加工の工法をご提案いたします。

まとめ

いかがでしたでしょうか。

筐体設計・製造.comを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にご相談くださいませ。

>>製品事例はこちら

>>お問い合わせはこちら

【無料】技術ハンドブックプレゼント

筐体設計・製造.COMでは、設計者・開発技術者様向けに、筐体板金加工に関する技術をまとめた、『技術ハンドブック』を発行しています。技術ハンドブックには、設計・開発段階からのコストダウンや品質向上を実現するための具体的なVA・VE提案を実際の事例に沿った形でイラスト付きで解説をしています。

また技術ハンドブックには、設計時に必要となる筐体板金加工に関する基礎知識や技術資料も掲載しております。技術資料としても、ぜひご活用いただければと思います。

>>【無料】ダウンロードはこちら