今回も、筐体設計・製造.comを運営する岡部工業が実際にお客様に提案しているVE事例をお伝えいたします。

筐体を扱う多くの皆様は、溶接を指示する場合は「アーク溶接による隅肉溶接」と「スポット溶接」の2種類の溶接方法を併用して指示するケースがあると思います。例えばイメージとしては、下記の様になると思います。

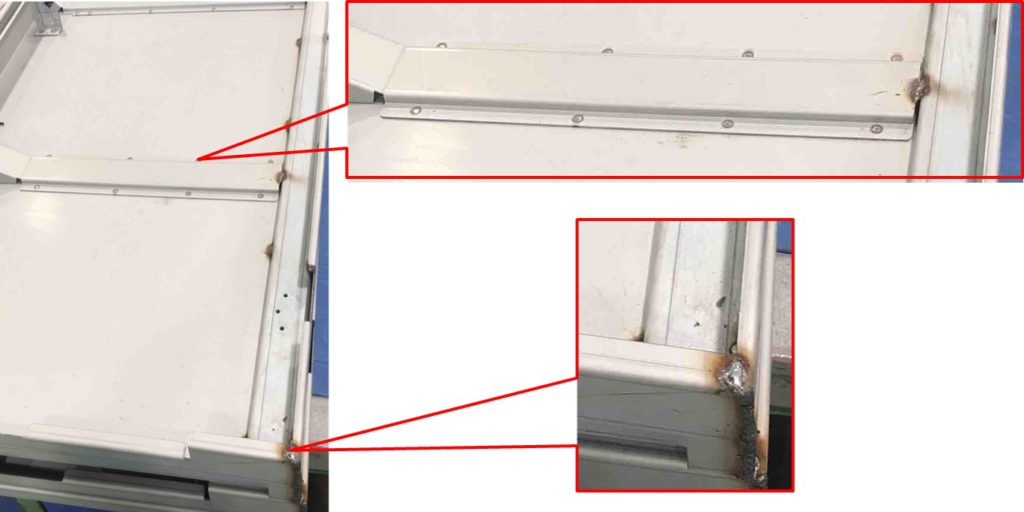

この写真は、筐体板金の扉ですが、内部に部品を取付ける為の補強材をスポット溶接で固定しています。一方で、コーナー部分についてはスポット溶接では加工ができないため、アーク溶接による隅肉溶接を施しています。このようにすると、2種類の溶接を行うため段取りが必要となり、さらに隅肉溶接については表面仕上げ作業をしなければならないなど、手間がかかってしまいます。

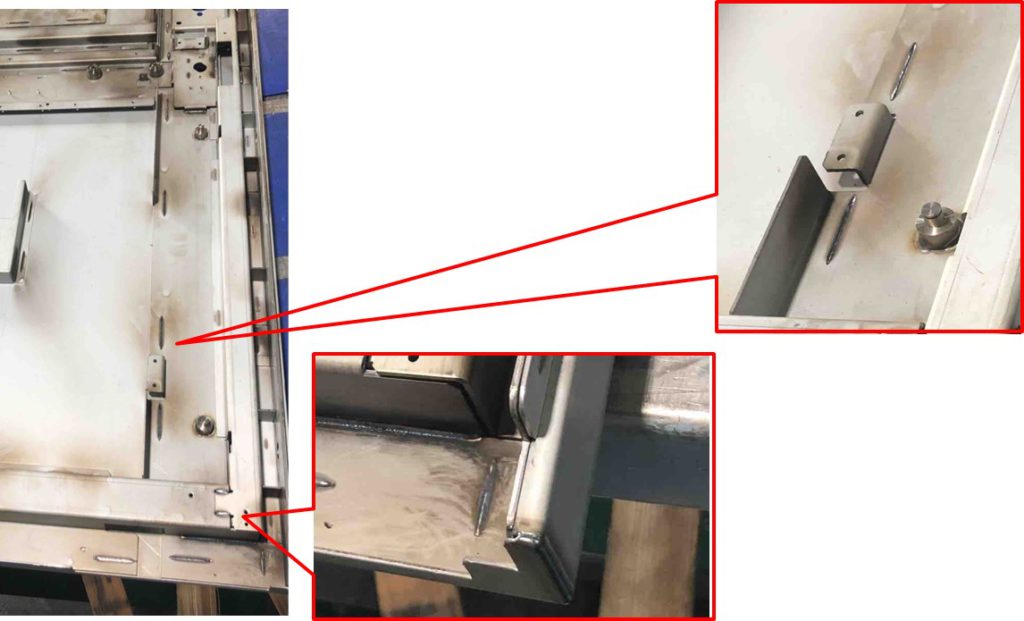

こうした従来の概念を覆すのが、ファイバーレーザー溶接です。ファイバーレーザー溶接では、スポット溶接する箇所は、重ね継手として板同士を貫通して溶接することができる(詳細はコチラを参照ください)ので、スポット溶接相当の溶接が可能になります。また、コーナー部分の隅肉溶接についてもファイバーレーザー溶接で加工ができます。

このように、ファイバーレーザー溶接ではさまざまな形状の溶接継手が加工できるので、複数の溶接方法を一つの工程でまとめて加工することができます。従来の2種類の溶接方法が混在している場合には、それぞれの工程で段取り作業が発生していましたが、ファイバーレーザー溶接では段取り作業が1回で済むため、生産性の向上につながります。

さらに、筐体設計・製造.COMではロボットによるファイバーレーザー溶接を導入しているため、再現性のある溶接が実現でき、表面の仕上げ作業をなくすことができますので、詳しくはお問合せください。