筐体板金を設計しているみなさん、強度を保ちたい場合、

どんな構造で設計していますか?

溶接の場合はもちろん、全周溶接ですよね?

でも、薄板の場合、全周溶接だと、

熱による歪が大きくなってしまうので、岡部工業のような

筐体板金を作る側から言うと手間も時間もかかってしまい、

とっても大変なんです。

今回は、そんな、薄板の筐体板金における

「強度も保ちたい!コストも下げたい!

そんな時の設計上のヒント」

をお伝えいたします。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~

今回は薄板の板金筐体で使われる溶接について、設計においてどのようなことに注意すればよいかご紹介させていただきます。

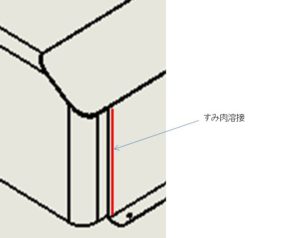

板金筐体の製作において欠かせないアーク溶接ですが、平面上で長い直線部分の全体をアーク溶接するのは大変です。アーク溶接する際には、ワークと溶接トーチ先端との距離、溶接トーチ先端の向き、送り速度などの作業条件を一定に保ったまま加工する必要があるからです。

このため溶接する場所が長い場合には高度な技術が必要となります。さらに、溶接が長くなると、それだけ製品に加わる熱量が増加するため、熱による製品の変形が大きくなります。そのため修正にかかる工数の増加につながります。

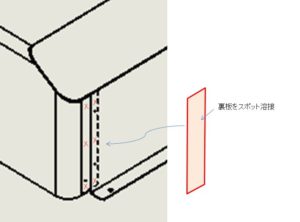

この対策として、仕様上、つなぎ目が見えても問題がない場合にはアーク溶接からスポット溶接に変更します。下記の図を参照頂きたいのですが、溶接が必要な部分の裏側に当て板を用意し、スポット溶接で接合することで作業が簡単になり、コストの削減につながります。

仕様上、つなぎ目を見せたくない場合には、板金筐体に塗装する際にパテでつなぎ目を埋めることで綺麗な表面にできます。

~~~~~~~~~~~~~~~~~~~~~~~~~~~~

このように、筐体設計・製造.comでは、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。