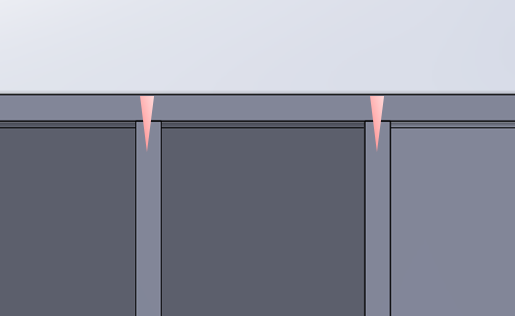

Before

TIG溶接でこのように溶接肉で塞ぐことで、溶接のみの工程で済み、また経年劣化の心配もなくなります。

しかしTIG溶接で加工すると、溶接熱による熱変形が激しくなってしまうため、歪みが発生してしまいます。この歪みの除去作業は非常に困難であり、歪みの除去作業工程も発生してしまいます。

さらに、TIG溶接を行った後の裏面には焦げが発生してしまいます。そのため、TIG溶接後は外観を綺麗にするために、仕上げ加工が必要になる場合があり、全体的には非効率となってしまいます。

V

After

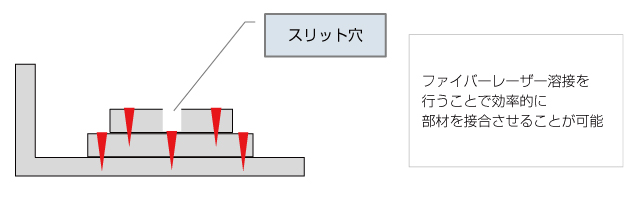

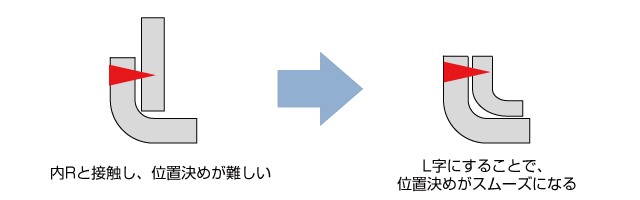

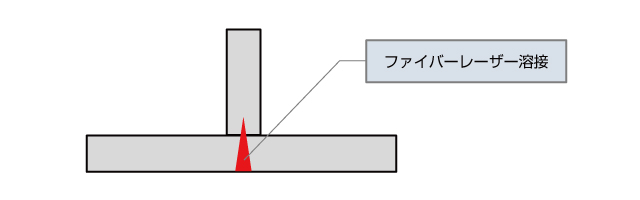

ファイバーレーザー溶接では、高いエネルギー密度で局所的にレーザー光を照射することができるため、熱影響が少ない溶接が可能となります。

このため、TIG溶接では製作が困難な、歪みレスの板金筐体を仕上げレスで製作できます。また、溶接部分は母材金属が溶融して一体化しているため、母材と同等の耐久性を持ち、十分な強度を保つことができます。

さらに、ファイバーレーザー溶接の場合は裏面にも焦げは発生しないため、仕上げレスで効率の良い筐体製作が可能になります。

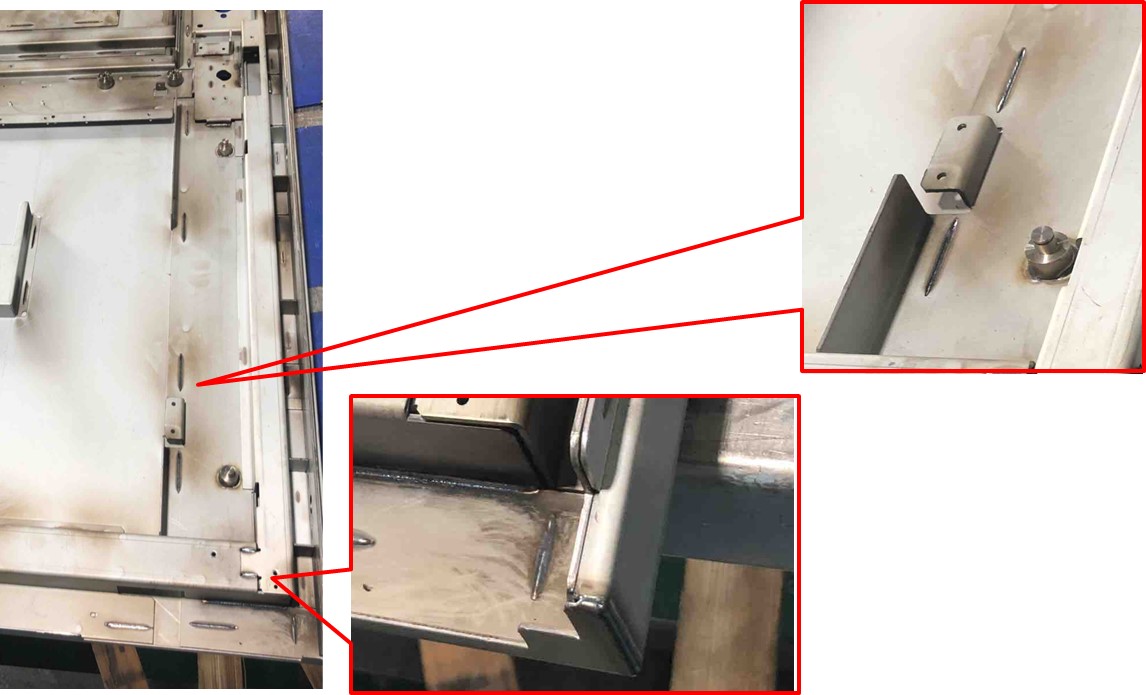

POINT

一般的には、筐体に防水性や気密性の要求がある場合、板金筐体を溶接した後に、コーキングを使用して溶接ビードの隙間を塞ぐ方法があげられます。

コーキングを使用する場合のメリットとしては、スポット溶接による部分的な溶接をするだけで済むことがあげられます。しかしコーキングには、①溶接後のコーキング工程が増えてしまう、②コーキングがゴム製のため、経年劣化してしまい、定期的なメンテナンスが必要となる、という大きな欠点が2つあります。

そのため、工程を削減する、メンテナンスの必要性をなくす、歪みレスな高精度の筐体を制作する、という3点を同時に満たす方法は、ファイバーレーザー溶接となるのです。