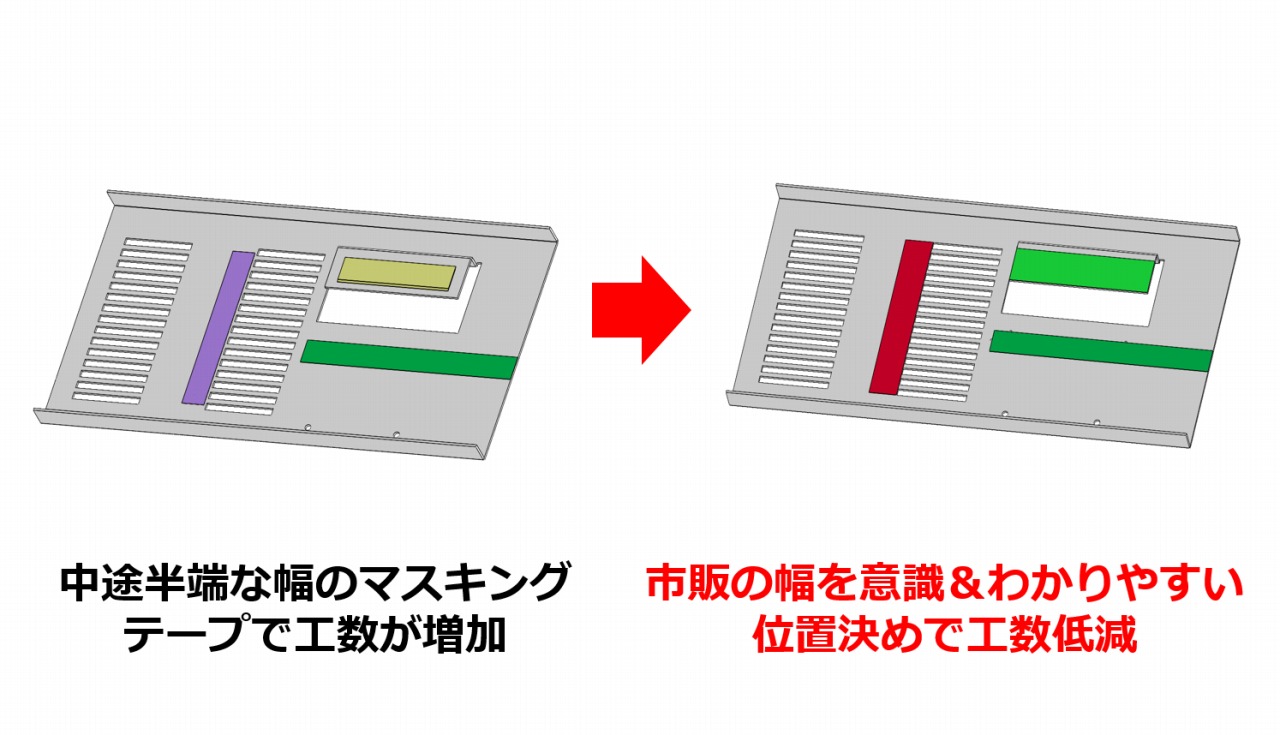

筐体設計時点で塗装のマスキング幅を考慮することでリードタイム短縮!今回ご紹介する事例は、塗装図面におけるマスキング指定を変更することでリードタイム短縮、コストダウンにつながったVE提案事例です。

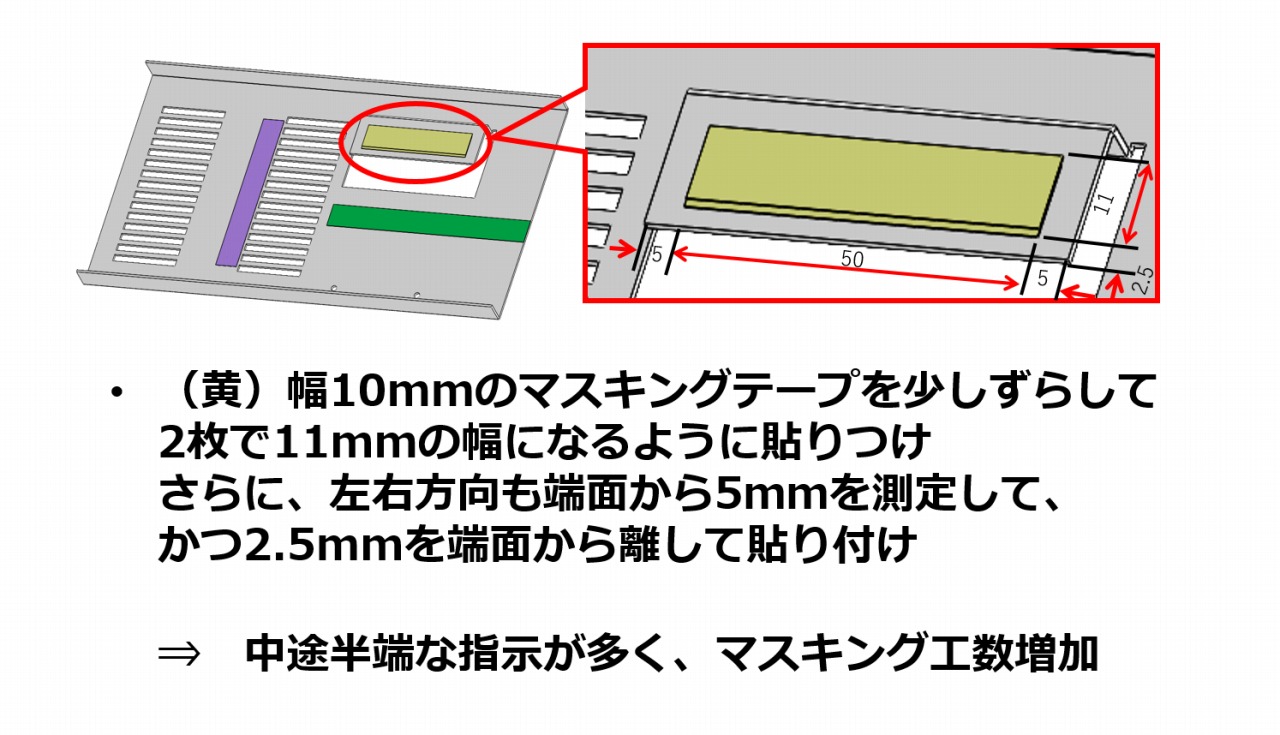

筐体部品において塗装のマスキング指定がある図面において、今回は大きく3つの工数増加要因がございました。マスキングの長さが69mmと微妙だったり、1mmというわずかな隙間も指定があり、さらにマスキング幅が11mmと中途半端な値であったため、幅10mmのマスキングテープを少しだけずらして、2枚で幅が11mmになるように調整した上で貼り付けを行っていました。

このように、中途半端な幅でのマスキングをご指定いただくと、現場泣かせの作業となり、工数増加およびコスト増加につながってしまいます。

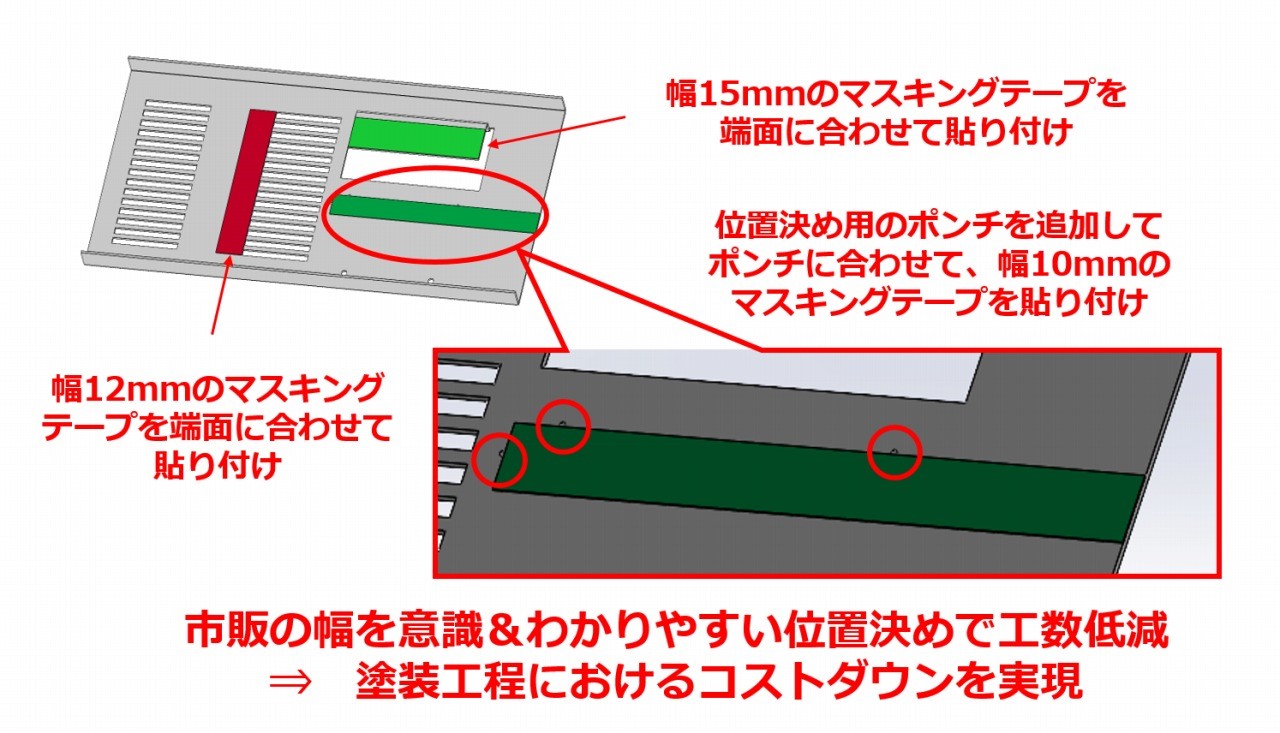

そこで当社では、幅は市販のマスキングテープの幅で指定するように、テープ貼り付け位置については端面やポンチを基準とすることで、塗装工程におけるリードタイム短縮、結果としてのコストダウンを実現いたしました。

多くの設計者が意図しないマスキング指定をされているケースもございます。そのため、塗装ありの筐体を製造する際は、筐体設計時点で塗装のマスキング幅を考慮することで、リードタイム短縮&コストダウンにつながります。

***********************************************

板金部品に塗装する際には、塗装したくない場所には塗料が乗らないように何らかの方法で防ぐ必要があります。板金部品において塗装したくない場所としては、下記のような場所があげられます。

・スタッド(径が変化してしまうため)

・ネジ穴(径が変化してしまうため)

・静電気対策のために板金同士の通電を確保する必要がある箇所(導通がなくなるため)

このような塗装が邪魔になる場所は、塗装時にマスキングテープや、ゴムプラグ等で覆い隠すことで塗装しないようにしています。

しかし、このマスキング工程において、実はかなり工数がかかってしまい、コスト増加につながっているケースも多々あります。

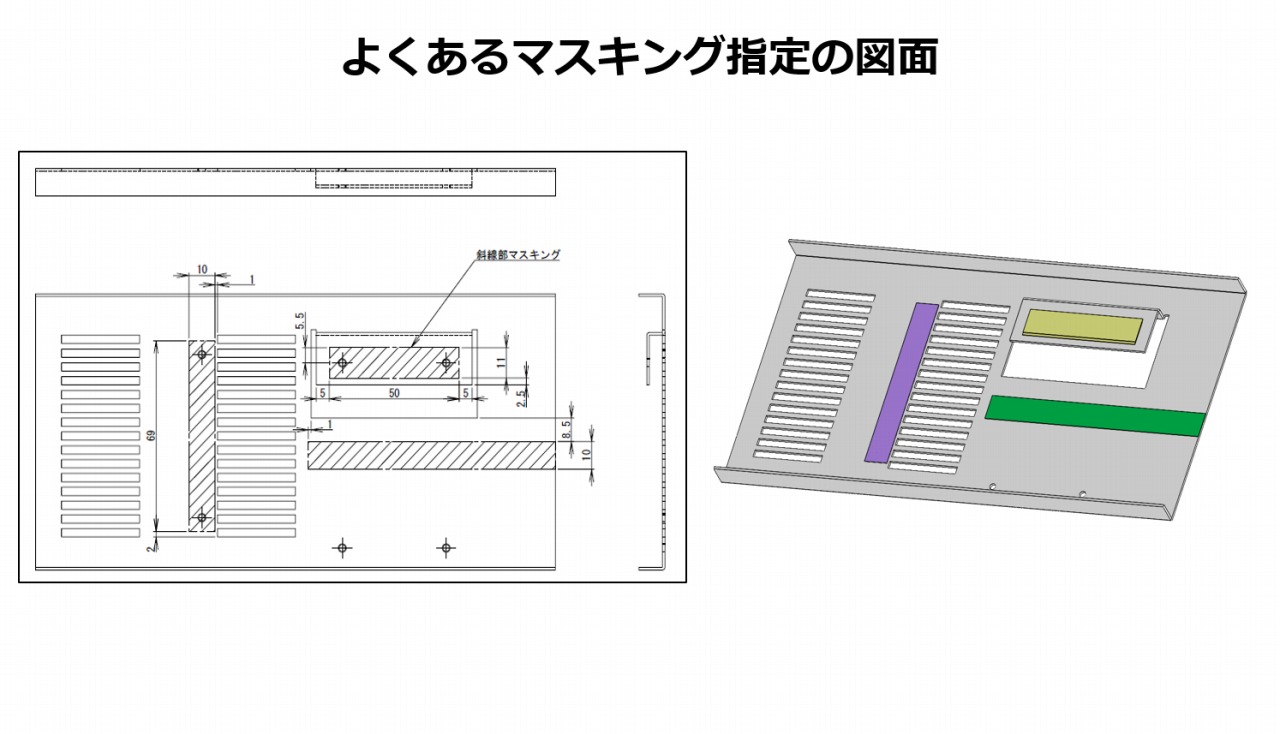

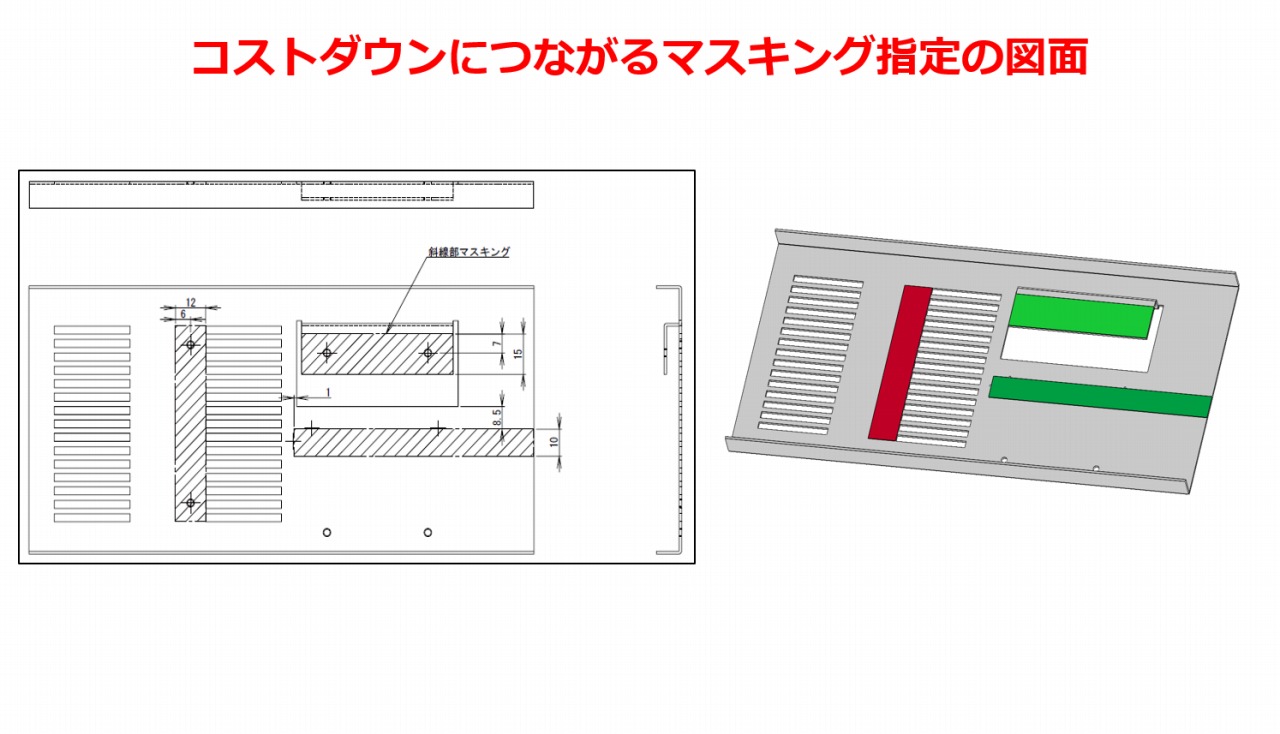

例えば、下の図はよくあるマスキング指定の図面とCAD図です。みなさまの板金部品の図面とも、よく見比べていただければ参考になるかと思います。

こちらの図面における工数増加およびコスト増加につながった箇所は、主に3つございます。

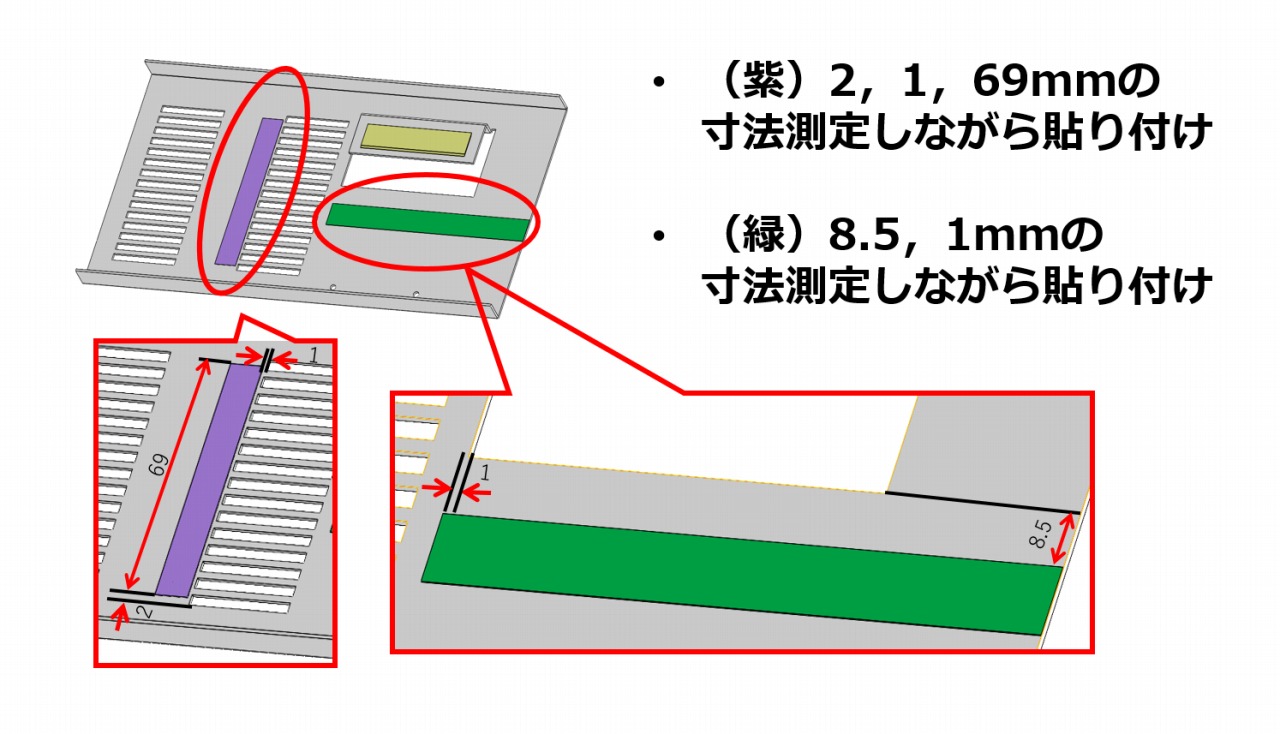

まず紫色の部分では、長さ69mmという点も微妙な値ですが、2mm、1mmという隙間の指定があり、マスキングテープによる貼り付けも非常に大変な作業となります。

緑色の部分も、1mm離す点は同様ですが、8.5mmの平行距離を保ったままのテープ貼り付けも非常に困難となります。

さらに黄色い部分は、幅11mmで指定をいただいていましたが、幅11mmというマスキングテープはございません。そのため、幅10mmのマスキングテープを少しだけずらして、2枚で幅が11mmになるように調整した上で貼り付けを行っております。さらに隙間幅の指定もあり、今回の3箇所においては最も工数のかかるマスキングとなっていました。

このように、中途半端な幅でのマスキングをご指定いただくと、マスキングテープをその幅に切って貼り付けたり、2枚重ねに貼り付けたりする必要があり、どうしても工数が増加してしまい、結果としてコストアップにもつながってしまいます。

また、マスキングテープを貼り付ける際に、隙間幅の寸法を測定しながら貼り付ける作業は、こちらも測定工数がかかってしまい、作業者泣かせの作業となってしまいます。

そのため岡部工業では、今回は下記のように図面変更のご提案をいたしました。

ポイントは2つです。まず、幅は市販のマスキングテープの幅で指定するように変更いたしました。こうすることで、テープを切ったり重ねたりする必要がなくなります。そして、テープ貼り付け位置については、端面やポンチを基準とすることで、寸法測定の工数も削減することができます。こうすることで、塗装工程における工数削減、リードタイム短縮につながり、結果としてコストダウンにつながるのです。

どちらかというと、幅に関して中途半端な値での指定をいただくケースが多くなっています。これは、筐体部品のような組立を考慮した上での値であるケースがほとんどです。しかし実際のところ、組立箇所における塗装の有無はあまり関係なくマスキング指定されていることが多いです。そのため、塗装図面にマスキング指定をされる際は、市販品のマスキングテープの幅を意識して指定することで、コストダウンにつながります。

ちなみに、岡部工業で使用しているマスキングテープの幅は以下の通りです。

マスキングテープの幅:4、5、6、8、10、12、15、18、20、25、30、50mm

また、ネジ穴等のマスキングには最初から丸い形状に切断されているマスキング用のシールもあります。

マスキングシールの直径:ф10、ф12、ф15、ф20mm

また、同一部品では極力使用するマスキングテープ幅を統一していただくと、テープ幅の間違い防止にもつながり、さらなるコストダウンにつながる可能性もございます。

ただ、塗装マスキングにおいてコストアップにつながる最も大きな要因は、筐体・板金設計者が特別なこだわりや意味もなく細かいマスキング指定をされているという点です。設計者の方とお話すると、実はそこの隙間の意味はない、そこもマスキングして大丈夫、というケースがほとんどです。現場レベルの作業を知らない方が塗装図面を作成すると、どうしても現場を無視した図面に無意識のうちになってしまっていることがあります。

そのため当社では、きちんと設計者の方に図面の意図や製品の使用用途をお伺いした上で、現場での細かい工数削減ポイントを踏まえたVA/VE提案をしております。特に筐体のような量産製品の場合は、細かい工数削減が大きなコストダウンにつながることも多々あります。また当社では、筐体の設計から製造・塗装・検査まで一貫対応しております。塗装専用の設備も保有しており、専用の検査設備も完備しております。

このように、塗装ありの筐体を製造する際は、筐体設計時点で塗装のマスキング幅を考慮することで、リードタイム短縮&コストダウンにつながります。筐体塗装に関してお困りの方は、まずは岡部工業までご相談ください。

***********************************************

筐体設計・製造.COMを運営する岡部工業では、お客様への日々のVE提案に加え、生産性の高い機器を積極的に活用することで、お客様のご要望に柔軟に応えて参ります。筐体の設計・製造、あるいは筐体の板金部品加工など、お困りのことがありましたら当社にお声掛け下さい。

>>製品事例はこちら

>>技術ハンドブックはこちら